со IND

4

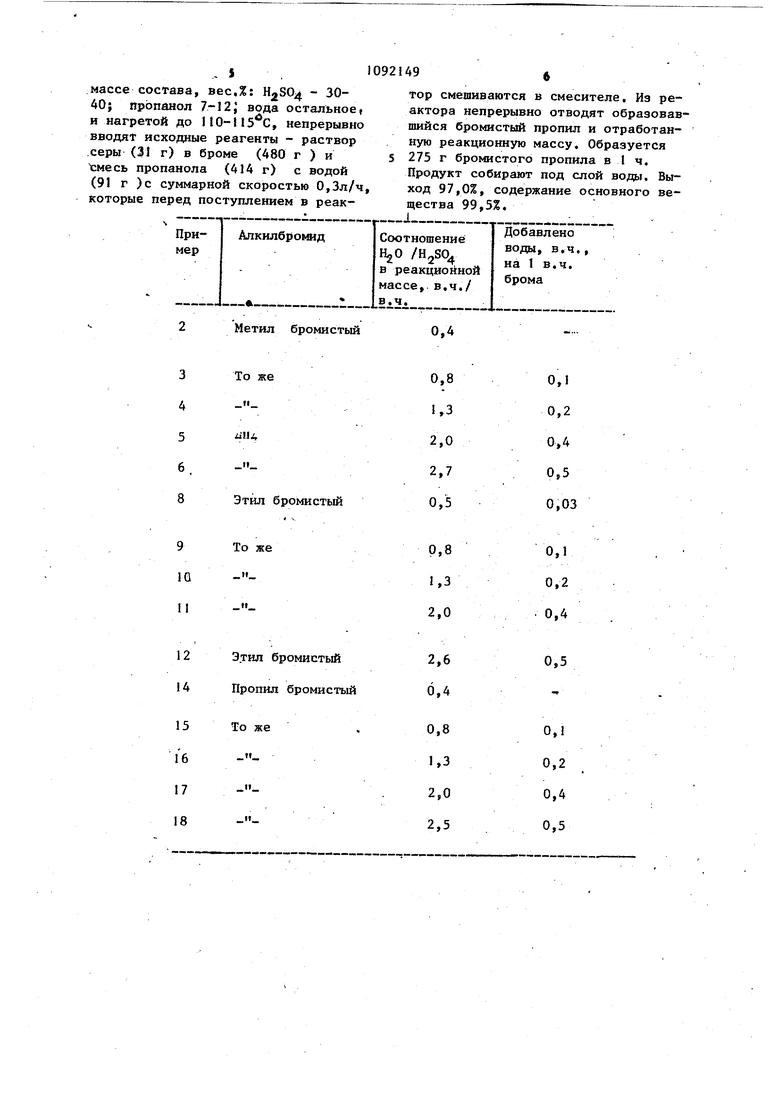

СО . i . 1 Изобретение относится к способам получения бромистых апкилов общей формулы: RBr (1), где R СН , , С,Н,, применяемых в народном хозяйстве в качестве фумигантов, компонента этиловой жидкости. Бромис тые алкилы, свободные от примесей эфиров и азоалкилбромидрв, используются в органическом синтезе в качест ве алкилирующих агентов. Так, при синтезе пестицидов - этафоса и гетерофоса - в качестве алкилирующего агента используется первичный бромис тый пропил с содержанием основного вещества более 98%, Известен способ получения бромист апкилов С1 ) , основанный на взаимодействии раствора серы в броме с избытком спирта при повышенной температуре и непрерывной отгонке образую щегося алкилбромида, описываемый суммарным уравнением: Недостатком способа является получение алкилбромида, содержащего 3-7% примесей - продуктов дегидратации спирта серной кислотой, образующ ся в процессе реакции (О (73%- ный водный раствор), В качестве побочньк продуктов образуются простые эфиры, а также . непредельные углеводороды, которые, вступая во взаимодействие с бромом или НВг, образуют соответствующие . дйбромиды или изоалкилбромиды, Кроме того, наличие указанного количества серной кислоты в реакционной массе вызывает осмоление последней за счет окисления продуктов реакции, Известен способ получения бромистого метила Г , согласно которому с целью уменьшения количества примесей в бромистом метиле, синтез ведут при повышенном давлении-2,75 ати. и температуре 75-85 С, Дпя синтеза используют 21%-ный избыток метанола и 25%-ный избыток серы от стехиометрии к брому. Бром и суспензию серы в метаноле вводят в зону реакции непрерывно. Отработанная реакционная масса имеет следующий состав,вес,%: ,. 53; метанол 24; сера 4,5 и вода - 18,5 (весовое соотношение и , равно 0,35), из I л реак ционной массы в 1 ч получают 0,42 кг продукта, Быкоц бромметила 98%, Содержание основного вещества после фракционированной перегонки 99%. Недостатками данного способа являются необходимость фракционной перегонки продукта; проведение сийтеза при избыточном давленииi что создает повышенную опасность для обслуживаю,щего персонала за счет возможных утечек бромметила, который является высоко токсичным веществом. Синтез ядовитых веществ рекомендуется осуществлять без применения избыточного давления. Кроме того, процесс сложного аппаратурного оформления; наличие свободной серы в отработанной реакционной, массе приводит к образованию полисульфидов брома, которые, накапливаясь в застойных зонах, цементируются и создают пробки, что приводит к частым нарушениям технологического процесса. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения бромистых алкилов, основанный на непрерывном введении в зону реакции раствора серы в броме и спирте, предварительно . смешанных в смесителе, непрерывном выведении из зоны реакции образующегося продукта и отработанной реакционной массы следующего состава, вес,%: HgSO - 58,6; этанол 15,6; НВг 4,2; органические примеси (дизтиловый зфир и этилбромид) до 1%; вода 20,6, Для синтеза берут 20%ный Избыток этанола от стехиометрии к брому, серу - по стехиометрии. Температура синтеза 100-107 С; из 1 л реакционной массы в 1 ч п лучают 0,49 кг продукта. Выход 97%, содержание - основногх . вещества 97,9%, Основная примесь - диэтиловый эфир (2,0% ), Отношение воды и серной кислоты 0,36: СЗТ , НедосГатком данного способа является получение продукта, загрязненного диэтиловым эфиром. При синтезе бромистого пропила указанным способом образующийся продукт содержит, кроме дипропилово о зфира (До 2% ), и изопропилбромид (5-7% ), При этом наблюдается сильное осмоление реакционной масш с/-, образованием твердых осмолившихся частиц, скапливающихся в застойных зонах и затрудняюда1х непрерывный отвод реакционной массы из зоны реакции. Кроме того, наличие продуктов осмоления в отработанной реакционной массе затрудняет ее утилиза цию. Целью изобретения является уменьшение отходов, а также улучшение качества и увеличение выхода целевого продукта. Поставленная цель достигается описываемым способом получения бромистых апкилов общей формулы 1 путем взаимодействия соответствующего спир та с серой и бромом при температуре повьшгающейся от комнатной до температуры кипения реакционной массьци непрерывной отгонки бромистых алкилов из зоны реакции, причем в реакционную массу добавляют воду в коли честве, достаточном для поддержания в реакционной массе массового соотношения воды и образующейся серной кислоты О,8-2,0:1. Синтез ведут в присутствии 20%ного избытка спирта от стехиометрии к брому.при температуре реакционной itaccbi 25-115 С в зависимости от при роды используемого спирта, иепрерыв но отводя из зоны реакции образую- ШИЙся алкилбромид. Поддержание указанного соотношения воды и серной кислоты в реакционной массе уменьшает дегидратационные свойства серной кислоты, что приводит к резкому уменьшению образования побочных продуктов синтеза. При непрерывном оформлении проце са с I л реакционной массы получают 0,4-0,6 кг продукта в ч. При пери одическом способе время синтеза сос тавляет 2-4 ч. Выход алкилбромида .на стадии синтеза 98-99,8%, содержание основного вещества 99,0-99,8%. Продукт не требует дополнительной фракционированной разгонки. Отработанная реакционная масса, не содержащая продуктов осмоления и представ льющая собой 30-40%-ный водный раствор серной кислоты с примесью спирта, может быть использована в производстве медного купороса, для подкисления рапы в производстве брома, для протравливания металлов. Пример 1. Смешивают 480 г брома и 32 г серы и приливают к смеси 240 г метанола и 52 г воды в течеиие 0,25-1,0 ч. После этого со дёржимое реактора поддерживают в состоянии кипения до полной отгонки бромметила 1,5-2,0 ч. Образующийся 494 бромметил непрерывно отводят из зоны реакции, барботируют через слой ВОДЬ для ОТ1Ф1ВКИ от следов метанола и НВг, затем - через концентрированную H2S04 для осушения и конденсируют, К концу синтеза температуру реакционной массы поднимают до 80-90 С. Соотношение /H2S04 равно 0,9. В результате синтеза образуется 565 г бромметила. Выход по брому 99%, Содержание основного вещества 99,5%, Примеры 2-6, Синтез ведут в соответствии с примером 1, Данные представлены в таблице. Пример 7, Смешивают 480 г брома с 32 г серы и приливают к смеси 330 г этанола и 72 г воды(0,15 в.ч, на 1 в,ч, брО|Ма) в течение 0,25-1,0 ч. Температуру реакционной массы поддерживают р состоянии кипения в течение 2,0-2,5 ч до полной отгонки бромэтила. Температура реакционной массы к концу синтеза достигает 100107С, Соотношение / H-SO равно 1,1:1. Выделяющийся оромистый этил собирают под слой воды лз-за большой его летучести и одновременно для отмывки от примесей этанола и НВг. Образуется 645 г бромистого этила, содержание основного вещества 99,3%. Приме р ы 8-12, Синтез ведут в соответствии с примером 7, Данные представлены в таблице. Пример 13, Смешивают 480 г брома с 32 г серы и приливают к смеси 414 г пропанола и 91 г воды (0,20 в,ч, на I в,ч. брома ) в течение 0,25-1,0 ч. После этого содержимое реактора поддерживают в состоянии кипения до полной отгонки бромистого пропила в течение 2-2,5ч, Температура реакционной массы к концу синтеза поднимается до 115°С, соотношение Н20 . но 1,3:1, Образую11Ц1йся бромистый пропил собирают под слой воды для отмывки от примесей пропанола и НВг, Образуется 720 г пропилбромида, выход 98,0%, содержаниеосновного вещества 99,3%, Примеры. 14-18,Синтез ведут в соответствии с примером 13, Данные представлены в таблице. Пример 19, В реактор, содержащий 0,5 л искусственной смеси, близкой по составу к реакционной

;массе состава, вес,%: - 3040} пропанол 7-12, вода остальное и нагретой до 110-115 С, непрерывно вводят исходные реагенты - раствор .серы (31 г) в броме (480 г ) и tMecb пропанола (414 г) с водой (91 г )с суммарной скоростью О,3л/ч, которые перед поступлением в реактор смешиваются в смесителе, Из реактора непрерывно отводят образовавшийся бромистый пропил и отработанную реакционную массу. Образуется 275 г бромистого пропила в 1 ч. Продукт собирают под слой воды. Выход 97,0%, содержание основного вещества 99,5%.

пример

8

1092149 Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бромистого этила | 1976 |

|

SU579266A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ЭТИЛА | 1992 |

|

RU2041189C1 |

| Способ получения бромистоводородной кислоты | 1976 |

|

SU709522A1 |

| Способ получения бромистого этила | 1978 |

|

SU706389A1 |

| Способ извлечения марганца | 1982 |

|

SU1054302A1 |

| Способ получения бромистого кальция | 1984 |

|

SU1279965A1 |

| Способ получения @ -бромвалериановой кислоты | 1983 |

|

SU1131870A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАБРОМФТАЛЕВОГО АНГИДРИДА | 2013 |

|

RU2526616C2 |

| Способ получения брома | 1975 |

|

SU681675A1 |

| Способ получения бромистого цинка | 1980 |

|

SU947051A1 |

СПОСОБ ПОЛУЧЕНИЯ БРОМИСТЫХ АЛКИПОВ общей формулы RBr, где R СНз , С,Н, CjH; , взаимодействием соответствующего спирта с серой и бромом при температуре повышающейся от комнатной до температуры кипения реакционной массы, и непрерывной отгонкой целевого продукта из зоны реакции, отличающийс я тем, что, с целью улучшения качества и увеличения выхода це тевого продукта, в реакционную массу добавляют воду в количестве, достаточном для поддержания в реакционной массе массового соотношения воды и образующейся серной, кислоты 0,8-2,0:1.

99,0

2,0

97,8

Наблюдается осмоление жуба

Авторы

Даты

1984-05-15—Публикация

1981-03-20—Подача