(5) СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ЦИНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА БРОМИДА ЦИНКА | 1992 |

|

RU2039009C1 |

| Способ получения бромидов щелочных металлов | 1974 |

|

SU512992A1 |

| Способ получения бромистого лития | 1976 |

|

SU597639A1 |

| Способ получения галогенидов металлов и гидроокиси алюминия | 1981 |

|

SU977385A1 |

| Способ получения бромистого кальция | 1984 |

|

SU1279965A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ЛИТИЯ ИЗ РАССОЛОВ | 1998 |

|

RU2157339C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДА АММОНИЯ | 2021 |

|

RU2789134C1 |

| Способ получения бромистого натрия | 1980 |

|

SU912643A1 |

| Способ получения бромистого лития | 1980 |

|

SU1038282A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

Изобретение относится к технологии получения бромида цинка, который находит применение в качестве компонента антипиренов, в составах растворов для закачивания буровых скважин, при отделке искусственного шелка, при рафинировании титана и во многих других отраслях техники. Известен способ получения бромистого цинка путем взаимодействия бромистоводородной кислоты с металлическим цинком, окисью или карбонатом цинка l. Недостатком известного способа является дороговизна процесса, связанная с использованием дефицитного и дорогостоящего сырья - бромистоводо р од ной ки ело ты. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения бромистого цинка, включающий обработку цинка бромом в водном растворе, отделение осадка от раствора С последующим его упариванием. При обработке отношение количеств брома и воды поддерживают равным 0,8 по массе, обработку бромом ведут при 23-25°С со скоростью подачи брома 0,27-0,4 кг/ч на 1 кг исходного цинка. Полученный раствор бромистого ,цинка, содержащий 52-55% основного вещества, фильтруют, упаривают до. насыщения, охлаждают до и кристаллизуют двухводный кристаллогидрат C2j. Недостатком этого способа является низкий выход Продукта (60-б5 по брому) и длительность процесса 6-7 ч. Цель изобретения - повышение выхода продукта до 99,75% по брому и до 99,8% по цинку и сокращение продолжительности процесса до 1,,2 ч. Поставленная цель достигается способом получения бромистого цинка, заключающимся в обработке цинка бромом Ь водном растворе, отделении осадка от раствора с последующим его упариванием, причем при обработке отношение количеств брома и воды поддерживают равным 1-5 по массе, обработку бромом ведут при 30-110 С со скорост подачи брома 0,5-6,0 кг/ч на 1 кг исходного цинка с одновременным охлаждением паровой фазы и возвратом конденсата на стадию обработки бромо после обработки реакционную массу выдерживают при 60-150 С в течение 1-3 ч и удаляют непрореагировавший бром из раствора десорбцией. С целью получения безводного продукта, упаривание ведут с одновременной кристаллизацией продукта до соотношения Т:Ж 1:0,8-2,0, пульпу охлаждают и кристаллизуют продукт при 35-150С. Указанное отношение бром:вода обе печивает получение синтезированного раствора с концентрацией ZnBr2. в пре делах 58-87 мас.%. При более высоком относительном содержании воды в исхо ных компонентах возрастают затраты на упарку растворов, кроме того, при упарке часть бромида цинка гидролизу ется. При меньшем содержании воды в реагентах часть бромида цинка кристаллизуется уже в процессе синтеза, что создает затруднения при отделени непрореагировавшего избыточного цинка. При более низкой скорости (ниже 0,5 кг/ч-кг) и температуре бромирова ния (ниже 30°С) снижается производительность реакционного оборудования. При скорости подачи брома выше чем 6,0 кг/ч на кг исходного цинка и тем пературе выше повышается нагрузка на холодильник - конденсатор соковых паров, так как при этом коли чество подаваемого брома превышает то количество, которое может вступить в реакцию с цинком и растворить ся в реакционной массе. Скорость взаимодействия брома с цинком повышается с увеличением температуры, поэтому после окончания по дачи расчетного количества брома реакционную массу целесообразно подогреть до 60-150 С. Верхний предел температуры выдержки ограничен температурой кипения близкой к насыщени раствора бромида цинка.Выдержку реак ционной массы необходимо осуществлять не менее 1 ч до снижения концентрации свободного брома в предела 0,1-0.001 мас.%. При меньшей длитель ности процесса повышается количество непрореагировавшего брома. Вести процесс более 3 ч и срабатывать бром до более низких концентраций нецелесообразно, так как скорость реакции при низких концентрациях брома резко снижается, что приводит к непроизводительному использованию оборудования. Остаточное количество непрореагировавшего брома количественно удаляется из раствора десорбцией. При указанном режиме ведения процесса образования в растворе примеси оксибромида цинка не отмечено. Для получения кристаллического безводного продукта раствор повторно выпаривают с одновременной кристаллизацией части продукта до Т:Ж в пределах от 1:0,8 до 1:2. При меньшем содержании твердой фазы снижается выход кристаллов, при Т:Ж выше 1:0,8 пульпа становится очень консистентной, при этом затрудняется отделение маточника от кристаллов ZnBr2 . Пульпу при непрерывном перемешивании охлаждают до температуры не ниже , при этом кристаллизуется безводный бромид цинка. При более низких температурах охлаждения процесс кристаллизации замедляется и в твердую фазу начинает кристаллизоваться двуводный кристаллогидрат. Выкристаллизовавшийся бромид цинка отделяют от маточника при температуре не ниже фильтрацией или фугованием. Кристаллы сушат при 12СГС и получают готовый продукт - безводный бромид цинка. Маточный раствор возвращают на стадию синтеза. Пример 1. В реактор с пропеллерной мешалкой загружают 65 г гранулированного цинка, 35,5 г воды (отношение количеств брома и воды равно З) и затем при перемешивании дозируют бром со скоростью 4,3 г/мин, что составляет 6 кг/ч на 1 кг цинка. Температура реакционной смеси за счет тепла реакции повышается от и поддерживается в пределах 80-95С. После подачи 106 г брома реакционную массу подогревают до lAO Си выдерживают в течение 1 ч, при этом концентрация брома в растворе снижается до 0,002 мас.%. Образующиеся в процессе бромирования и выдержки пары охлаждают в обратном холодильнике, конденсат возвращают в зону реакции. Непрореагировавший бром десорбируют из раствора кипячением в течение

10 мин. Раствор профильтровываютj отделяют 21,7 г непрореагировавшего цинка, который используют в следующей операции. Полученный раствор 182 г содержит 81,5% ZnBr , выход по брому 99,25, выход по цинку 99,6 (с учетом повторного использования маточных растворов).

Пример 2. В реактор загружают б5 г цинка, ,3 воды, 100 г раствора бромистого цинка с концентрацией 81,5 мас.% (отношение коли-, честв брома и воды равно 5) и затем при перемешивании дозируют бром со скоростью 0,5 г/мин (0,5 кг/ч на 1 кг цинка). Температура реакционной смеси при бромировании повышается от 30 С и поддерживается в пределах 60-75 С. После введения брома смесь выдерживают при в te4eHMe 20 ч. В конце процесса концентрация брома в растворе составляет 0,05 мас.%. Через раствор барботируют 15 мин воздух со скоростью 20 л/ч для удаления непрореагировавшего брома, затем раствор профильтровывают, отделяют 20,7 г непрореагировавшего цинка. Раствор выпаривают до Т:Ж 1:1,2 и полученную пульпу при непрерывном перемешивании охлаждают до . Выкристаллизовавшийся бромид цинка отделяют от раствора и сушат при Получают ,7 г продукта с содержанием основного вещества 99,5%. Маточный раствор 95, ГС концентрацией .85,5% ZnBr2 используют для следующей операции. Выход по цинку 99,9%, по брому 99,85% с учетом повторного использования маточного раствора и непрореагировавшего цинка.

Пример З-В реактор загружают , г цинка, 106 г воды (отношение количеств брома и воды равно 1 и дозируют бром со скоростью 2,35 г/мин, что составляет 3,5 кг/ч на 1 кг цинка. Температура реакции 30-110 С. После подачи 106 г брома реакционную массу подогревают до и выдерживают в течение 20 ч при непрерывном перемешивании, конденсируют паровую фазу и возвращают конденсат в реакторv Концентрация брома в конце процесса 0,1 мас.%. Непрореагировавший бром десорбируют кипячением раствора в течение 10 мин Раствор профильтровывают, отделив 0,2 г непрореагировавшего цинка, и далее перерабатывают на конечный продукт. Выход по брому 99,3% по цинку 99.7%.

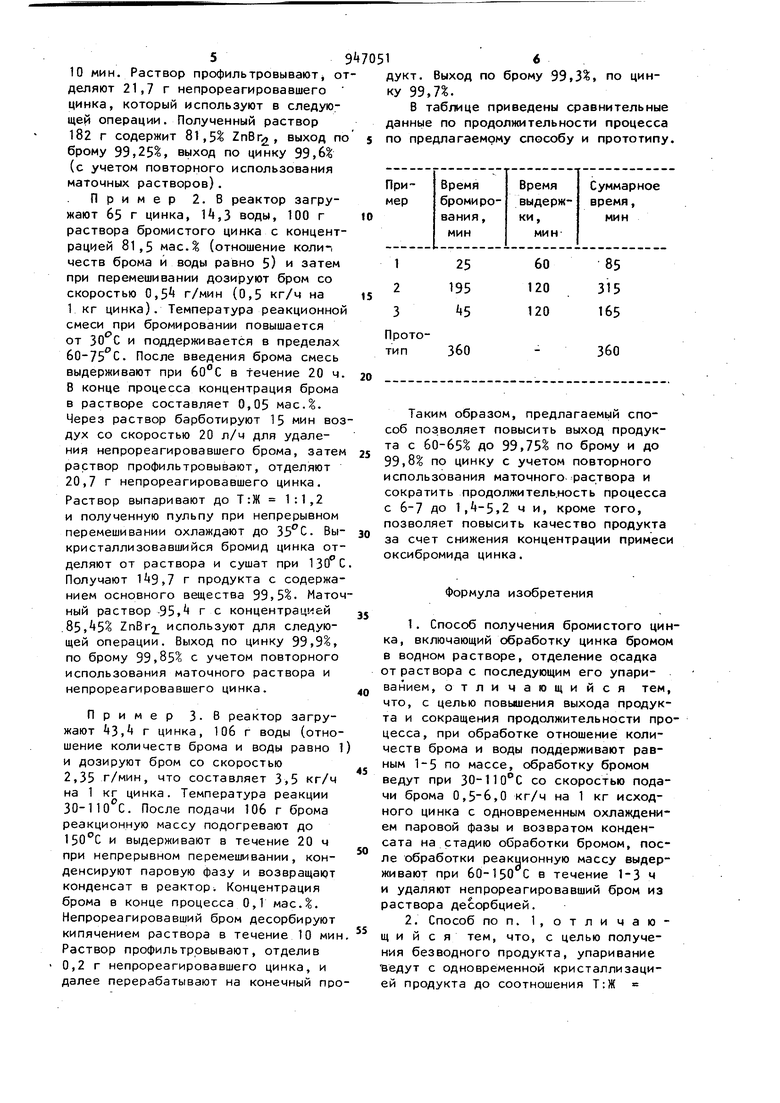

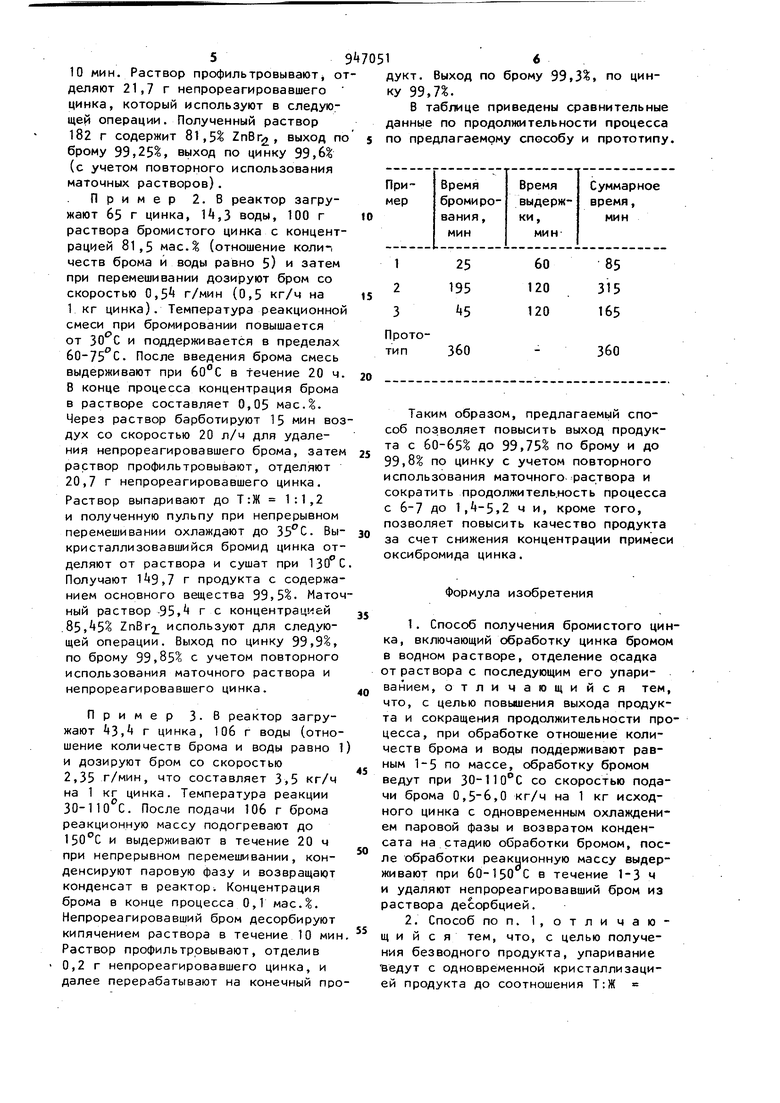

в таблице приведены сравнительные данные по продолжительности процесса по предлагаемому способу и прототипу.

Таким образом, предлагаемый способ поз.воляет повысить выход продукта с бО-б5% до 99,75% по брому и до 99,8% по цинку с учетом повторного использования маточного раствора и сократить продолжительность процесса с 6-7 до 1,,2 ч и, кроме того, позволяет повысить качество продукта за счет снижения концентрации примеси оксибромида цинка.

Формула изобретения

и удаляют непрореагировавший бром из раствора десорбцией.

7 9 70518

1:0,8-2,0, пульпу охлаждают и . Шноль А. Е. и др. Получесталлйзуют продукт при 35 150С.ние бромистого цинка бромироваИсточники информации,нием цинка металлического жидким

принятые во внимание при экспертизебромом в присутствии воды,1. Препаративная неорганическаяs Иодобромная промышленность, Л.,

химия. Под ред. Г. Брауэра. М., Из-1971, Vf 16-17, с. протодатинлит, 1956.тип .

Авторы

Даты

1982-07-30—Публикация

1980-08-05—Подача