Изобретение относится к обработке металлов резанием, в частности к переносным стенкам для обработки в труднодоступных и стесненных местах и может быть использовано в судостроении, судоремонте, энергомашиностроении и авиационной промышленности,

Известен металлорежущий станок 1, содержащий механизмы главного движения и механизм подачи, включающий фрикционную муфту.

Недостатком такого станка являются его ограниченные технологические возможности, связанные с предохранением станка от перегрузок по крутящему моменту за счет проскальзывания фрикционной муфты, работающей в постоянном режиме. Ограниченные технологические возможности снижают производительность станка, а длительная работа в режиме прямого проскальзывания ведет к перегреву и снижению надежности фрикционной муфты.

Отмеченные недостатки устранены в металлорежущем станке 2, включающем инструментальную головку, размещенную в корпусе, связанную с приводным валом, цепь главного движения, включающую связанное со шпинделем колесо, цепь подач с выходным звеном и фрикционной муфтой, диски которой через дополнительное колесо соединены с цепью главного движения, и механизм управления муфтой с упругим элементом. Станок позволяет работать в режиме постоянного силового скольжения и обеспечивает бесступенчатое регулирование величины подачи в зависимости от параметров обработки. Указанный станок принят за прототип.

Известный станок, хотя и обеспечивает бесступенчатое регулирование величины подачи, но имеет ограниченный диапазон

XI

Јь СП

N

со

го

подач, что снижает его технологические возможности и производительность.

Целью изобретения является расширение технологических возможностей за счет расширения диапазона подач.

Указанная цель достигается тем, что переносной металлорежущий станок, включающий инструментальную головку, размещенную в корпусе, связанную с приводным валом, цепь главного движения, включающую связанное со шпинделем колесо, цепь подач с выходным звеном и фрикционной муфтой, диски которой через дополнительное колесо соединены с цепью главного движения, и механизм управления муфтой с упругим элементом, снабжен планетарной передачей, выполненной в виде центральных колес с внутренним с внешним зацеплением, находящихся в зацеплении с ними сателлитов, связанных с водилом, соединенным с выходным звеном цепи подач, при этом центральное колесо с внутренним зацеплением связано с дополнительным колесом, а центральное колесо внешним зацеплением кинематически сое- динено с корпусом фрикционной муфты.

Кроме того, механизм управления муфтой кинематически связан с зубчатым колесом цепи главного движения шпинделя, которое выполнено косозубым и установле- но с возможностью осевого перемещения и взаимодействия с введенным в станок и размещенным в корпусе головки упругим элементом, при этом кинематическая связь между механизмом управления и указан- ным зубчатым колесом выполнена в виде установленного с возможностью поворота рычага, один конец которого предназначен для контакта с упругим звеном механизма управления муфтой, а другой - для контакта с торцом зубчатого колеса.

Снабжение станка планетарной передачей, выполненной в виде центральных колес с внутренним и внешним зацеплением, находящихся в зацеплении с ними сателли- тов, связанных с водилом, соединенным с выходным звеном цепи подач, в котором центральное колесо с внутренним зацеплением связано с дополнительным колесом, получающим вращение из цепи главного движения, а центральное колесо с внешним зацеплением кинематически соединено с корпусом фрикционной муфты, позволяет работать в режиме постоянного силового скольжения с минимальным тепловыделе- нием, обеспечивает автоматическое регулирование величины подачи о широком диапазоне в зависимости от глубины или ширины обработки и автоматическое снижение или реверс подачи при затуплении,

выкрашивании или поломке зубьев инструмента. Это стабилизирует нагрузки, действующие в цепях станка, что расширяет его технологические возможности за счет выполнения дополнительных операций, таких, например, как фрезерование торцевыми и концевыми цилиндрическими фрезами, резка отрезными пилами и фрезами, при этом расширяется номенклатура, отрезаемых профилей, так как отрезаются как сложные, так и пустотелые, тонкостенные и фигурные профили.

Дополнительная кинематическая связь цепи главного движения с управляющим механизмом муфты позволяет дополнительно управлять подачей в зависимости от нагрузки на шпинделе, например, при фрезеровании пазов и защемлении фрезы, стружкой произойдет автоматическое уменьшение момента в муфте, что приведет к уменьшению величины подачи и даже отводу головки до устранения заедания. Это позволяет дополнительно расширить технологические возможности станка за счет прорезки более глубоких пазов при разрезке высоких нежестких профилей.

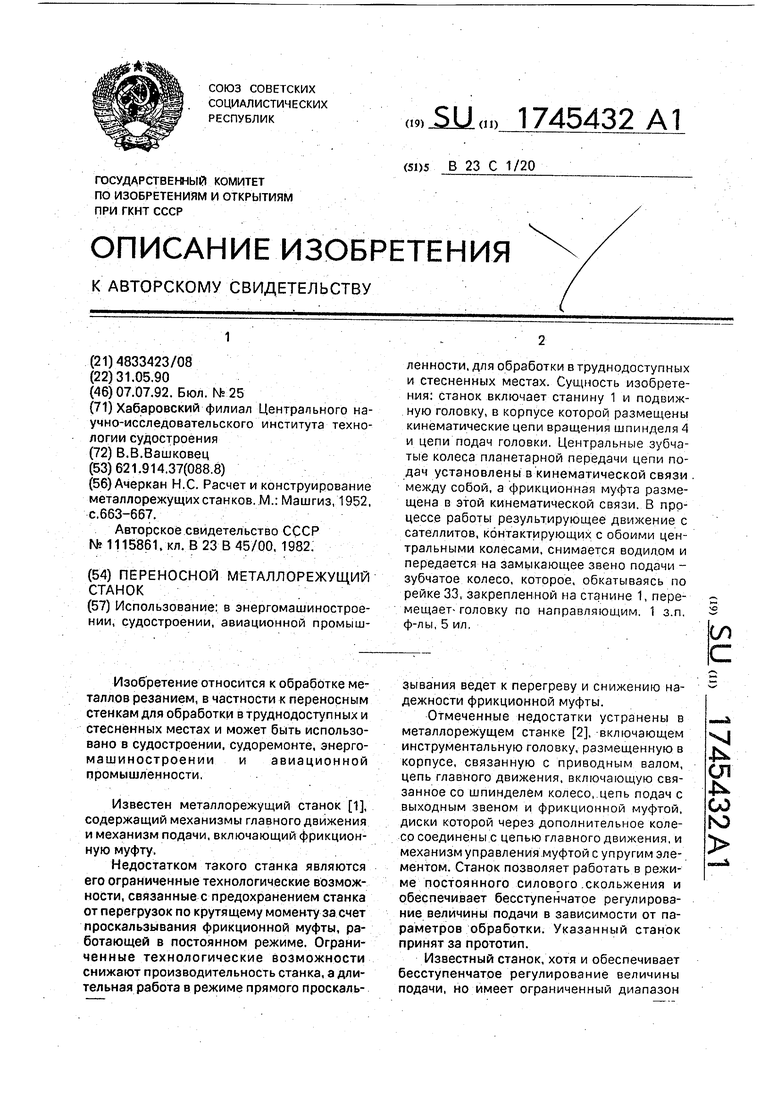

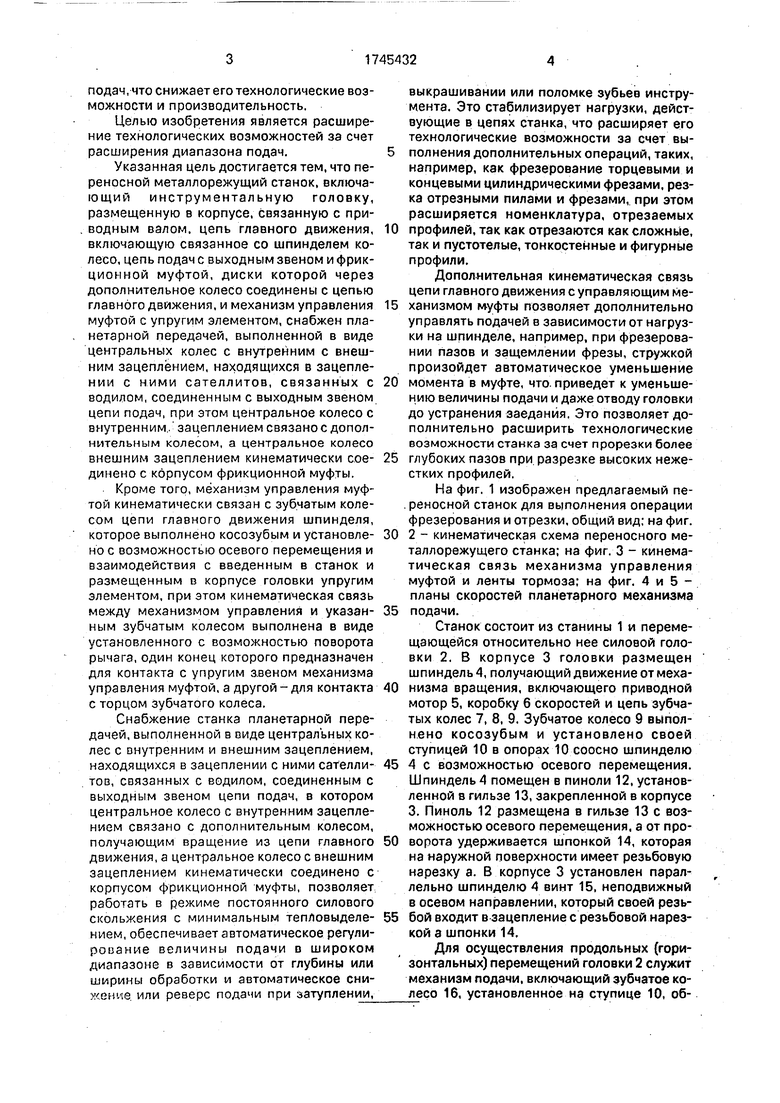

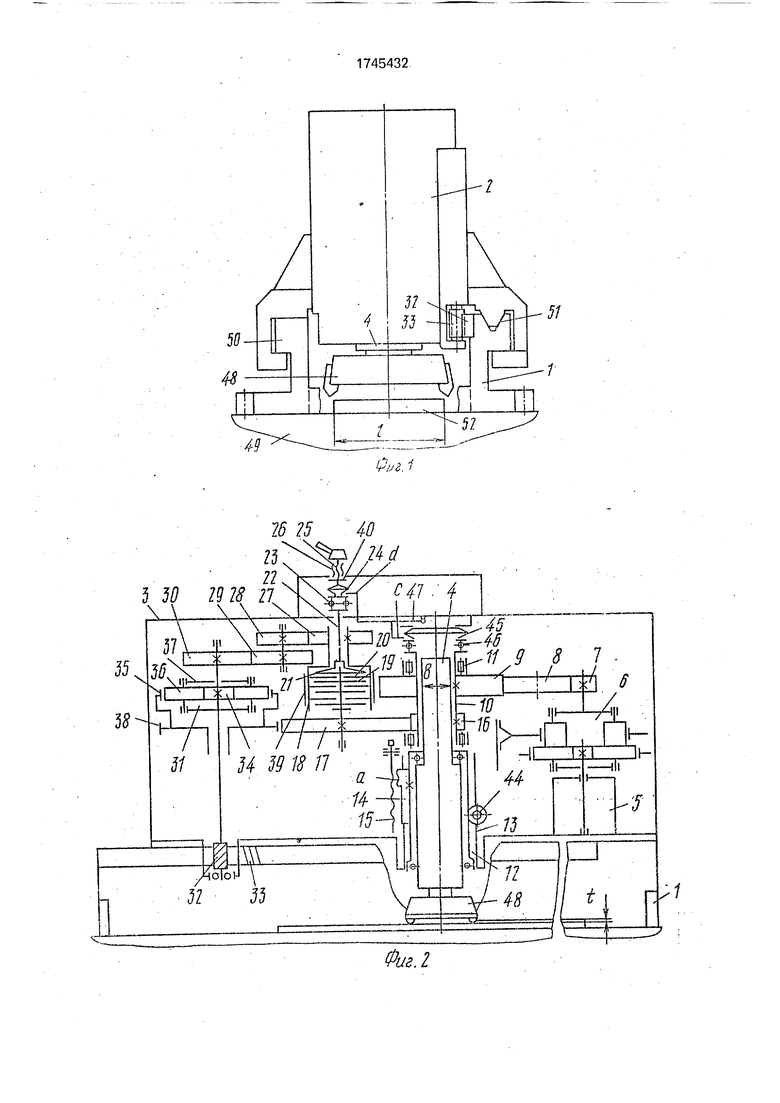

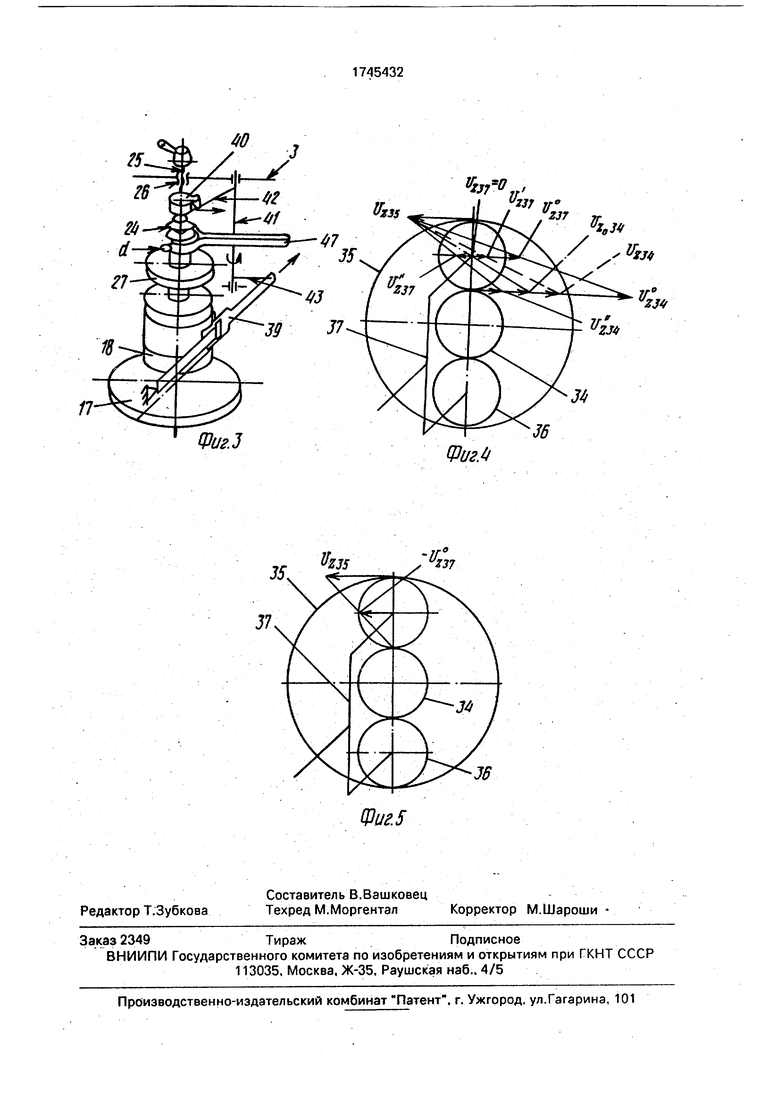

На фиг. 1 изображен предлагаемый переносной станок для выполнения операции фрезерования и отрезки, общий вид; на фиг. 2 - кинематическая схема переносного металлорежущего станка; на фиг. 3 - кинематическая связь механизма управления муфтой и ленты тормоза; на фиг. 4 и 5 - планы скоростей планетарного механизма подачи.

Станок состоит из станины 1 и перемещающейся относительно нее силовой головки 2. В корпусе 3 головки размещен шпиндель 4, получающий движение от механизма вращения, включающего приводной мотор 5, коробку 6 скоростей и цепь зубчатых колес 7, 8, 9. Зубчатое колесо 9 выполнено косозубым и установлено своей ступицей 10 в опорах 10 соосно шпинделю 4 с возможностью осевого перемещения. Шпиндель 4 помещен в пиноли 12, установленной в гильзе 13, закрепленной в корпусе 3. Пиноль 12 размещена в гильзе 13с возможностью осевого перемещения, а от про- ворота удерживается шпонкой 14, которая на наружной поверхности имеет резьбовую нарезку а. В корпусе 3 установлен параллельно шпинделю 4 винт 15, неподвижный в осевом направлении, который своей резьбой входит в зацепление с резьбовой нарезкой а шпонки 14.

Для осуществления продольных (горизонтальных) перемещений головки 2 служит механизм подачи, включающий зубчатое колесо 16, установленное на ступице 10, общей с колесом 9, зубчатое колесо 17, фрикционную муфту, состоящую из корпуса 18, фрикционных дисков 19 и 20, упругого элемента 21, механизма управления муфтой, состоящего из толкателя 22, подшипника 23, упругого элемента 24, винта 25 и гайки 26, закрепленной на корпусе 3; зубчатые колеса 27-30; планетарной передачи 31 и замыкающее звено подачи, выполненное, например, в виде реечной пары - зубчатого колеса 32 и рейки 33. Опорный элемент звена подачи - рейка 33 закреплена на станине 1. Замыкающее звено подачи может быть выполнено в виде винтовой пары, цепной или фрикционной пары, одно из звеньев которой (опорное) закреплено неподвижно на станине 1 или на изделии.

Планетарная передача 31 состоит из центральных колес - внешнего зацепления 34 и с внутренними зубьями 35, сателлитов 36 сцепленных с колесами 34, 35 и помещенных в водиле 37. Зубчатое колесо 35 соединено с зубчатым колесом 38, установленным в зацеплении с зубчатым колесом 17.

Вокруг корпуса 18 муфты витком обернута лента 39 тормоза, кинематически связанная с кулачком 40, соединенным с винтом 25.

Центральные зубчатые колеса 34, 35 связаны между собой кинематической связью, которая включает в себя зубчатые колеса 30, 29, 28, 27. 27, 38; фрикционную муфту, корпус 18 которой жестко соединен с зубчатым колесом 27.

Кинематическая связь кулачка 40 и ленты 39 выполнена в виде поворотного валика 41 и двух разнесенных по высоте рычагов 42,43, верхний из которых (42) контактирует с рабочей поверхностью кулачка 40, а нижний (43) соединен со свободным концом ленты 39. Второй конец ленты 39 неподвижно соединен с корпусом 3.

Пиноль 12 шпинделя 4 фиксируется относительно гильзы 13 тангенциальным зажимом 44. Верхний конец шпинделя 4 профильным соединением Ь, например шлицевым, связан со ступицей 10 зубчатого колеса 9, установленного с возможностью осевого перемещения и взаимодействия торцом ступицы 10с упругим элементом 15 корпуса 3 через шариковую опору 46.

Механизм управления муфты кинематически связан с зубчатым колесом 9 механизма вращения шпинделя 4. Кинематическая связь выполнена, например, через рычаг47, отросток с которого опирается на торец ступицы 10 колеса 9, а конец d связан с

5 упругим элементом 24 механизма управления муфтой.

В шпинделе 4 станка устанавливается инструмент, например, фреза 48. Станина 1 предназначена для закрепления станка на

0 изделии 49 и установки силовой головки 2 в направляющих 50, 51. при этом фреза 48 располагается напротив обрабатываемого элемента 52, например платика фундамента.

5

Формула изобретения

1.Переносной металлорежущий станок, включающий инструментальную головку, размещенную в корпусе, связанную с при0 водным валом, цепь главного движения, включающую связанное со шпинделем колесо, цепь подач с выходным звеном и фрикционной муфтой, диски которой через дополнительное колесо соединены с цепью

5 главного движения, и механизм управления муфтой с упругим элементом, отличающийся тем, что. с целью расширения технологических возможностей за счет расширения диапазона подач, он снабжен планетарной

5 передачей, выполненной в виде центральных колес с внутренним и внешним зацеплением, находящихся в зацеплении с ними сателлитов, связанных с водилом, соединенным с выходным звеном цепи подач, при

0 этом центральное колесо с внешним зацеплением кинематически соединено с корпусом фрикционной муфты.

2.Станок по п. 1,отличающийся 5 тем, что механизм управления муфтой кинематически связан с зубчатым колесом цепи главного движения шпинделя, которое выполнено косозубым и установлено с возможностью осевого перемещения и

0 взаимодействия с введенным в станок и размещенным в корпусе головки упругим элементом, при этом кинематическая связь между механизмом управления и указанным зубчатым колесом выполнена в виде

5 установленного с возможностью поворота рычага, один конец которого предназначен для контакта с упругим звеном механизма управления муфтой, а другой -для контакта с торцом зубчатого колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНОЙ МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1991 |

|

RU2027558C1 |

| Металлорежущий станок | 1983 |

|

SU1214337A1 |

| Металлорежущий станок | 1982 |

|

SU1115861A1 |

| Металлорежущий станок | 1974 |

|

SU519315A1 |

| СИЛОВАЯ ГОЛОВКА | 1994 |

|

RU2119410C1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1969 |

|

SU235529A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| БУРОВОЙ СТАНОК | 1987 |

|

RU2026488C1 |

| ГАЙКОВЕРТ | 2000 |

|

RU2184026C2 |

| МОБИЛЬНОЕ ТОКАРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦОВ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2001 |

|

RU2200075C2 |

Использование: в энергомашиностроении, судостроении, авиационной промышленности. для обработки в труднодоступных и стесненных местах. Сущность изобретения: станок включает станину 1 и подвижную головку, в корпусе которой размещены кинематические цепи вращения шпинделя 4 и цепи подач головки. Центральные зубчатые колеса планетарной передачи цепи подач установлены в кинематической связи между собой, а фрикционная муфта размещена в этой кинематической связи. В процессе работы результирующее движение с сателлитов, контактирующих с обоими центральными колесами, снимается водилом и передается на замыкающее звено подачи - зубчатое колесо, которое, обкатываясь по рейке 33, закрепленной на станине 1, перемещает- головку по направляющим. 1 з.п. ф-лы, 5 ил. сл с

1 W 1318 17 X

35

IS

Фиг. I

Фиг.З

35,

7S0,

ZM

ФигА

Jff

| Ачеркан Н.С | |||

| Расчет и конструирование металлорежущих станков | |||

| М.: Машгиз, 1952, с.663-667 | |||

| Металлорежущий станок | 1982 |

|

SU1115861A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-07—Публикация

1990-05-31—Подача