Изобретение относится к абразивной обработке и может быть использовано в автотракторной, авиационной, подшипниковой промышленности при окончательной обработке высокоточных шариков.

Известно устройство для обработки высокоточных шариков, размеш,енных в рабочей зоне, образованной торцовой поверхностью враш.аюш,егося дискового инструмента с кольцевыми канавками и внутренними поверхностями цилиндрических втулок, связанных с камерой расширения сжатого воздуха посредством вертикальных сопел, причем втулки установлены в радиальных пазах основания с возможностью перемещения вдоль этих пазов. В свою очередь, основание связано -с приводом вращения посредством дифференциального и мальтийского механизмов.

В известном устройстве присутствуют все движения щарика в рабочей зоне, необходимые для формирования его сферической поверхности, а именно вращение вокруг оси, направленной по радиусу инструмента, попеременное вращение то вокруг оси, направленной по касательной к траектории движения центра щарика, то вокруг вертикальной оси за счет дополнительных инерционных моментов (гироскопических) 1.

Однако в известном устройстве установка втулок подвижно в пазах основания не только усложняет конструктивно выполнение рабочей зоны и уменьшает количество одновременно обрабатываемых шариков, но и может привести к заклиниванию втулок в пазу, что ухудшит геометрическую точность щарика.

Кроме того, в известном устройстве требуется, чтобы радиус кривизны профиля канавки был больще радиуса щарика для обеспечения возможности перекатывания щарика поперек канавки. Однако это уменьшает зону контакта шарика с дисковым инструментом, а в момент перекатывания зона контакта вырождается до точечной, при этом контактное давление возрастает и припуск снимается глубокими узкими рисками, что, в свою очередь, отрицательно сказывается на геометрической точности шариков и способствует образованию ожогов.

Цель изобретения - повышение качества обработки.

Поставленная цель достигается тем, что устройство для обработки шариков, размешенных в гнездах основания, соединенных с камерой расширения сжатого воздуха посредством вертикальных сопел, выполненных в основании, установленном соосно шпинделю инструмента и кинематически связанном с приводом вращения через мальтийский механизм, в основании выполнены каналы подачи жидкой среды к торцовой поверхности дискового инструмента в зону обработки, а камера расщирения сжатого воздуха снабжена регулятором давления с

управлением от упоров, закрепленных равномерно на боковой поверхности ведущего диска мальтийского механизма, так что взаимодействие с регулятором давления осу5 ществляется во время холостого хода ведущего диска. При этом в кинематическую цепь основание - привод вращения включены по крайней мере две пары эллиптических зубчатых колес, одна из которых связывает основание с мальтийским механизмом, а

n„о

вторая - мальтийский механизм с приводом вращения. Причем крест мальтийского механизма закреплен на одном валу с эллиптическим зубчатым колесом в таком угловом положении, при котором каждому

J. углу между пазами креста соответствует различная.длина соответствующих участков наружной поверхности эллиптического колеса. Ведущий диск мальтийского механизма установлен на одном валу с эллиптическим зубчатым колесом другой пары в таком уг0 ловом положении, при котором рабочий ход ведущего диска происходит при максимальной скорости его вращения.

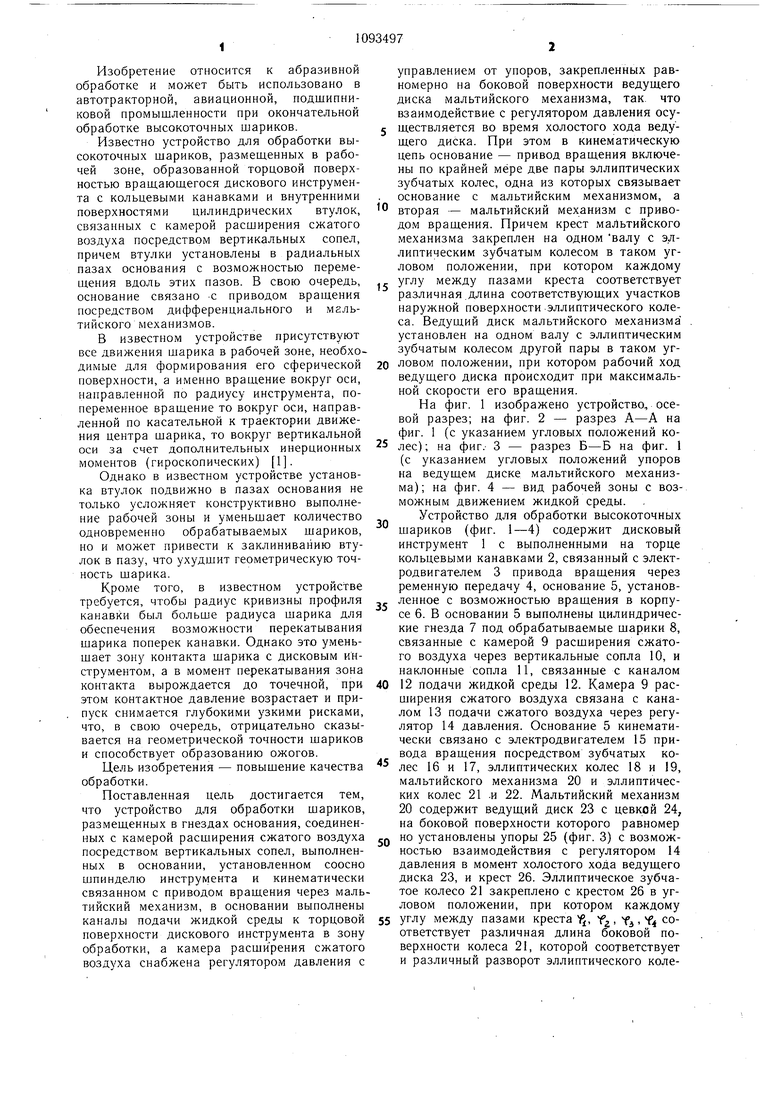

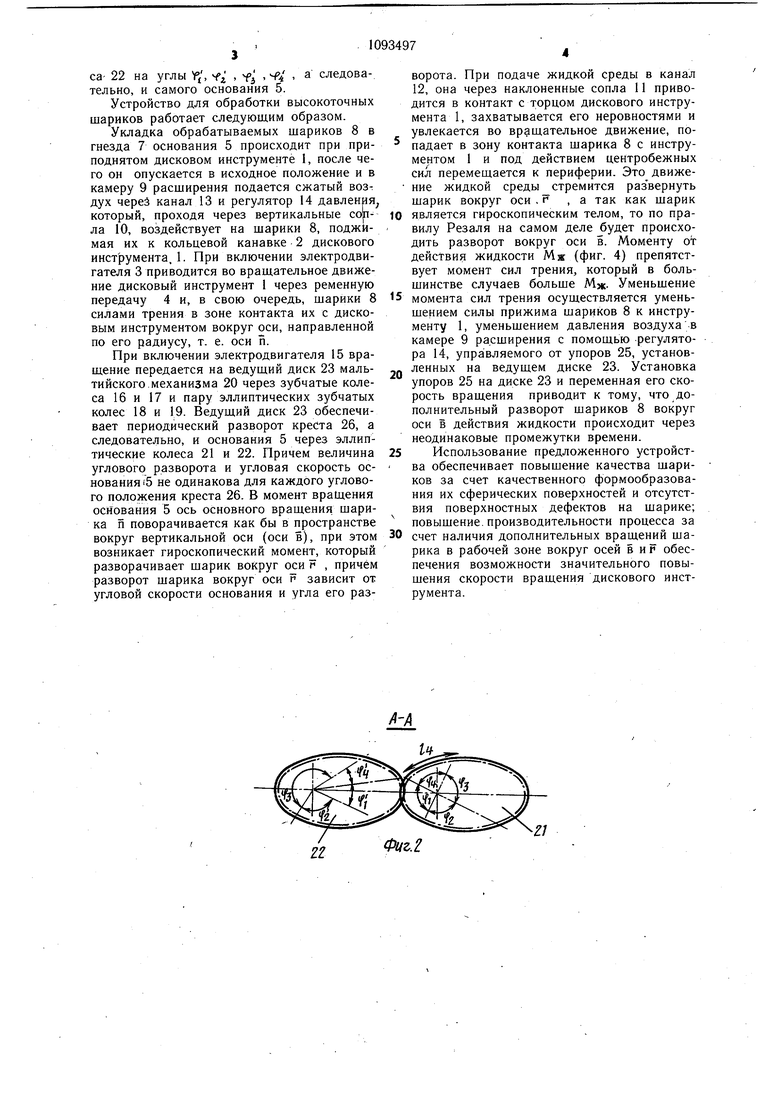

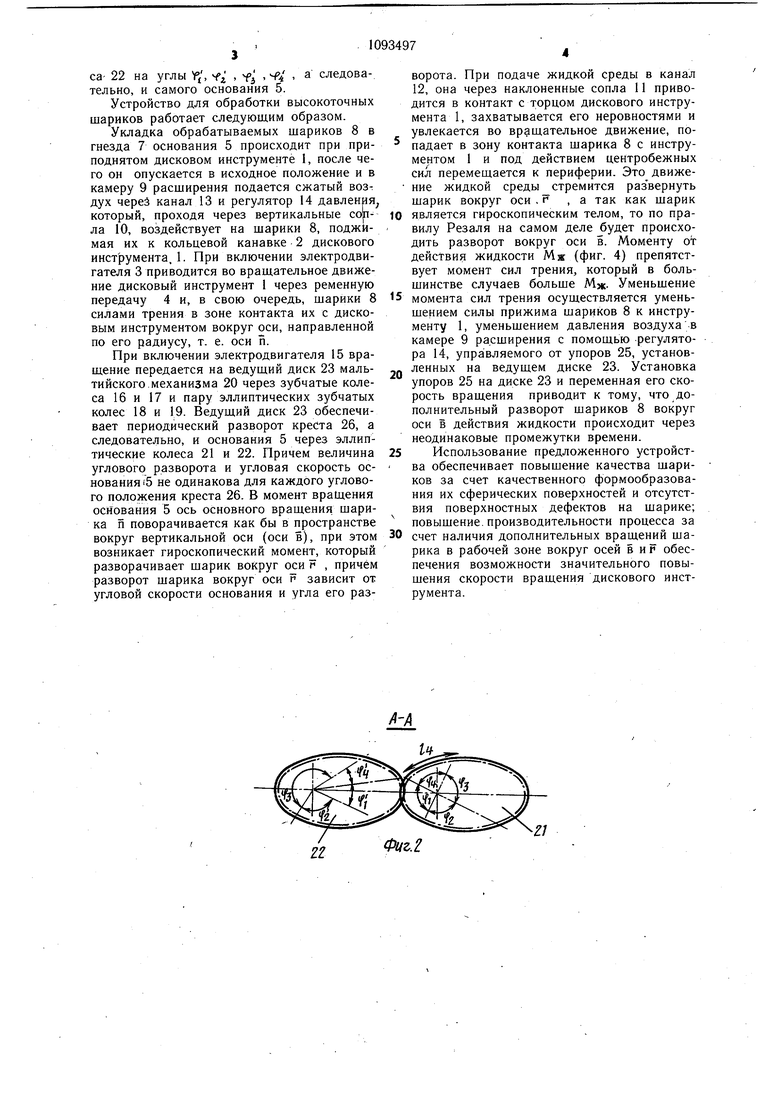

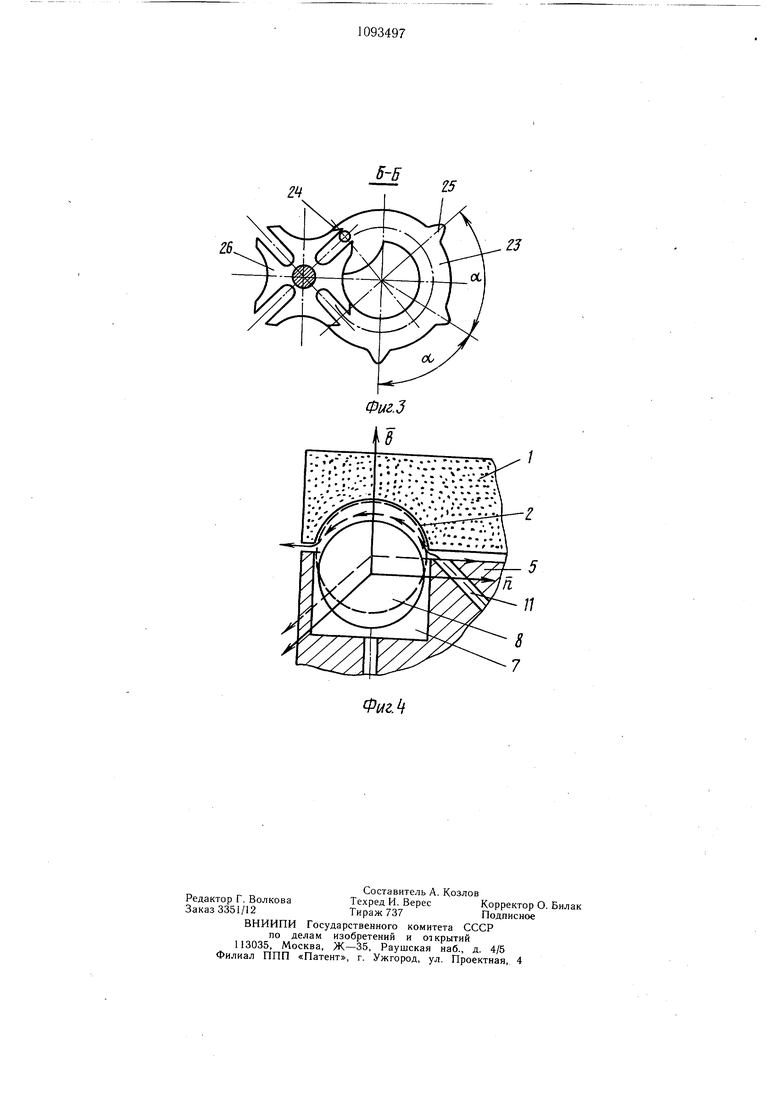

На фиг. 1 изображено устройство, осевой разрез; на фиг. 2 - разрез А-А на фиг. 1 (с указанием угловых положений ко5 лес); на фиг.- 3 - разрез Б-Б на фиг. 1 (с указанием угловых положений упоров на ведущем диске мальтийского механизма); на фиг. 4 - вид рабочей зоны с возможным движением жидкой среды.

Устройство для обработки высокоточных шариков (фиг. 1-4) содержит дисковый инструмент 1 с выполненными на торце кольцевыми канавками 2, связанный с электродвигателем 3 привода вращения через ременную передачу 4, основание 5, установленное с возможностью вращения в корпусе 6. В основании 5 выполнены цилиндрические гнезда 7 под обрабатываемые щарики 8, связанные с камерой 9 расщирения сжатого воздуха через вертикальные сопла 10, и наклонные сопла 11, связанные с каналом

12 подачи жидкой среды 12. Камера 9 расщирения сжатого воздуха связана с каналом 13 подачи сжатого воздуха через регулятор 14 давления. Основание 5 кинематически связано с электродвигателем 15 привода вращения посредством зубчатых ко лес 16 и 17, эллиптических колес 18 и 19, мальтийского механизма 20 и эллиптических колес 21 .и 22. Мальтийский механизм 20 содержит ведущий диск 23 с цевкой 24, на боковой поверхности которого равномер

Q но установлены упоры 25 (фиг. 3) с возможностью взаимодействия с регулятором 14 давления в момент холостого хода ведущего диска 23, и крест 26. Эллиптическое зубчатое колесо 21 закреплено с крестом 26 в угловом положении, при котором каждому

5 углу между пазами креста i, f, , Тз. Ч соответствует различная длина боковой поверхности колеса 21, которой соответствует и различный разворот эллиптического колеса- 22 на углы V/, , fj , Ч , а следовательно, и самого основания 5. Устройство для обработки высокоточных шариков работает следующим образом. Укладка обрабатываемых шариков 8 в гнезда 7 основания 5 происходит при приподнятом дисковом инструменте 1, после чего он опускается в исходное положение и в камеру 9 расширения подается сжатый возг дух через канал 13 и регулятор 14 давления, который, проходя через вертикальные сорла 10, воздействует на шарики 8, поджимая их к кольцевой канавке 2 дискового инструмента, 1. При включении электродвигателя 3 приводится во вращательное движение дисковый инструмент 1 через ременную передачу 4 и, в свою очередь, шарики 8 силами трения в зоне контакта их с дисковым инструментом вокруг оси, направленной по его радиусу, т. е. оси п. При включении электродвигателя 15 вращение передается на ведущий диск 23 мальтийского, механизма 20 через зубчатые колеса 16 и 17 и пару эллиптических зубчатых колес 18 и 19. Ведущий диск 23 обеспечивает периодический разворот креста 26, а следовательно, и основания 5 через эллиптические колеса 21 и 22. Причем величина углового разворота и угловая скорость основания|5 не одинакова для каждого углового положения креста 26. В момент вращения основания 5 ось основного вращения шарика п поворачивается как бы в пространстве вокруг вертикальной оси (оси в), при этом возникает гироскопический момент, который разворачивает шарик вокруг оси F , причём разворот шарика вокруг оси F зависит от угловой скорости основания и угла его разворота. При подаче жидкой среды в канал 12, она через наклоненные сопла 11 приводится в контакт с торцом дискового инструмента 1, захватывается его неровностями и увлекается во вращательное движение, попадает в зону контакта шарика 8 с инструментом 1 и под действием центробежных сил перемещается к периферии. Это движение жидкой среды стремится развернуть шарик вокруг оси . F , а так как шарик является гироскопическим телом, то по правилу Резаля на самом деле будет происходить разворот вокруг оси в. Моменту от действия жидкости М (фиг. 4) препятствует момент сил трения, который в большинстве случаев больше Мж. Уменьшение момента сил трения осуществляется уменьшением силы прижима шариков 8 к инструменту 1, уменьшением давления воздуха в камере 9 расширения с помощью регулятора 14, управляемого от упоров 25, установленных на ведушем диске 23. Установка упоров 25 на диске 23 и переменная его скорость вращения приводит к тому, что дополнительный разворот шариков 8 вокруг оси в действия жидкости происходит через неодинаковые промежутки времени. Использование предложенного устройства обеспечивает повышение качества шариков за счет качественного формообразования их сферических поверхностей и отсутствия поверхностных дефектов на шарике; повышение, производительности процесса за счет наличия дополнительных вращений шарика в рабочей зоне вокруг осей ВИР обеспечения возможности значительного повышения скорости вращения дискового инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки шариков | 1982 |

|

SU1060429A1 |

| Устройство для обработки шариков | 1984 |

|

SU1180239A2 |

| Станок для обработки оптических деталей | 1981 |

|

SU1028479A1 |

| Станок для обработки шариков | 1983 |

|

SU1098763A1 |

| Устройство для передачи прерывистого движения | 1988 |

|

SU1631217A1 |

| Устройство для обработки шариков | 1983 |

|

SU1085774A1 |

| Устройство для обработки шариков | 1982 |

|

SU1033292A1 |

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В КОЛЕБАТЕЛЬНОЕ | 2005 |

|

RU2307271C1 |

| АВТОМАТИЧЕСКАЯ РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1990 |

|

RU2035268C1 |

| Индексирующий и транспортирующий механизм | 1988 |

|

SU1614752A3 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ торцом дискового инструмента, размещенных в гнездах основания, соединенных с камерой расширения сжатого воздуха посредством вертикальных сопел, выполненных в основании, установленном соосно шпинделю инструмента и кинематически связанном с приводом вращения через мал1 тийский механизм, отличающееся тем, что, с целью повышения качества обработки, устройство снабжено по крайней мере двумя парами эллиптических зубчатых колес, одна из которых расположена между основанием, в которо м выполнены каналы для подачи жидкой среды в рабочую зону, и крестом мальтийского механизма, а другая - между ведущим звеном последнего и приводом вращения основания, при этом на ведущем звене установлены упоры, предназначенные для управления введенным в устройство регулятором давления камеры расширения сжатого воздуха, а крест мальтийского механизма и соответствующее ему эллиптическое колесо закреплены на валу в таком угловом положении, при котором каждому углу между пазами креста соот(Л ветствует различная длина наружной поверхности. со со 4; со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3479150/08, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-05-23—Публикация

1983-01-06—Подача