Изобретение относится к абразивной обработке и может быть использовано в подшипниковой, автотракторной, авиационной промышленности при окончательной обработке шариков.

Известен станок для обработки шариков, в котором обработку шариков ведут в рабочей зоне, образованной вращающимся диском и кольцевой П-образной канавкой, образованней цилиндрической втулкой и торцем фланца и связанной посредством сопел с камерой расширения сжатого воздуха, в котором обеспечивается постоянное изменение положения оси абсолютного вращения шарика в пространстве 1.

К недостаткам данного станка следует отнести невысокую интенсивность обработки и трудность достижения высокой геометрической точности, в виду точечного контакта с рабочей поверхностью инструмента. Кроме того, большая скорость центров шариков и возможность их соударения друг с другом способствует деформированию и образованию прижогов.

Наиболее близким техническим решением является устройство для обработки шариков, размещенных в рабочей зоне, образованной рабочей поверхностью вращающегося дискового инструмента с кольцевыми канавками и внутренними поверхностями цилиндрических втулок, связанных с канавками подачи среды под давлением из камеры расширения, причем втулки установлены на приводных шестернях 2.

В данном устройстве отсутствие жесткого силового замыкания шариков с рабочими поверхностями инструментов позоляет значительно увеличить скорость вращения дис. кового инструмента, что значительно увеличивает интенсивность снятия припуска.

Однако это устройство имеет ряд существенных недостатков. Так, например, отсутствуют устройства компенсации износа инструмента, и для постоянного изменения оси абсолютного вращения шарика в пространстве необходимо, чтобы соотнощение сил трения шарика в зоне контакта его с торцовой поверхностью дискового инструмента и внутренней поверхностью втулок постоянно изменялось. И даже при равенстве сил трения в указанных зонах возникает неопределенность во вращении щарика в пространстве, что не обеспечивает высокой геометрической точности.

Целью изобретения является повышение качества при двухдисковой схеме обработки.

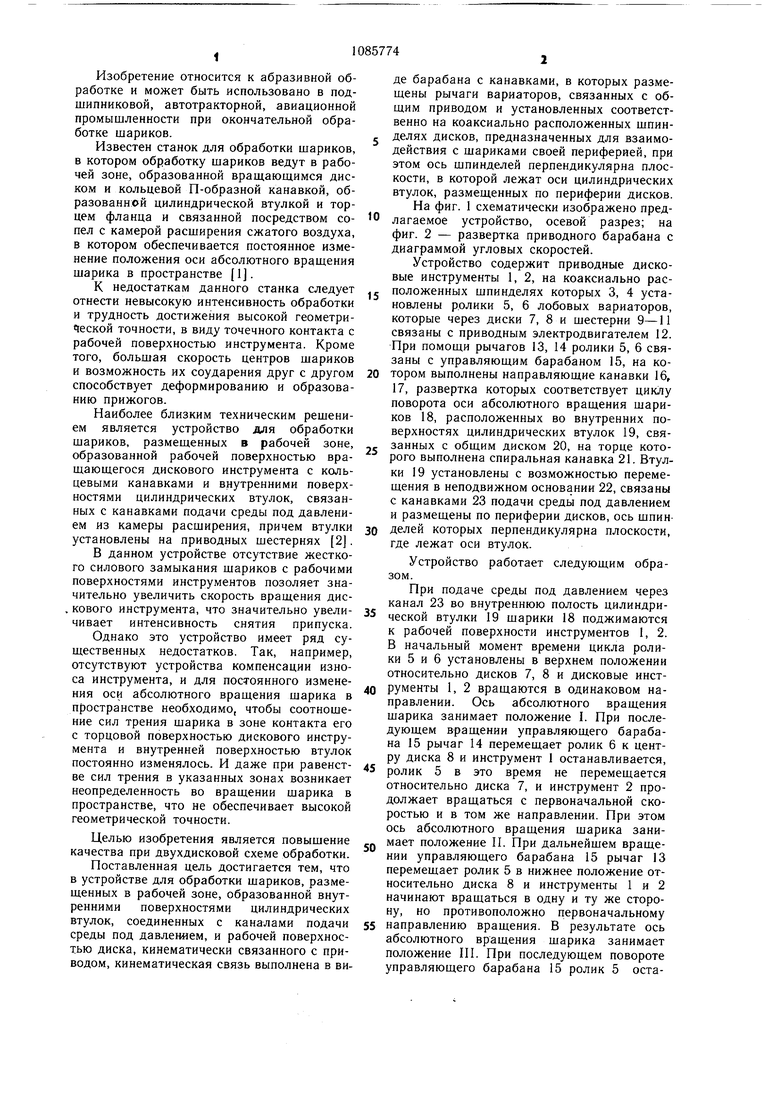

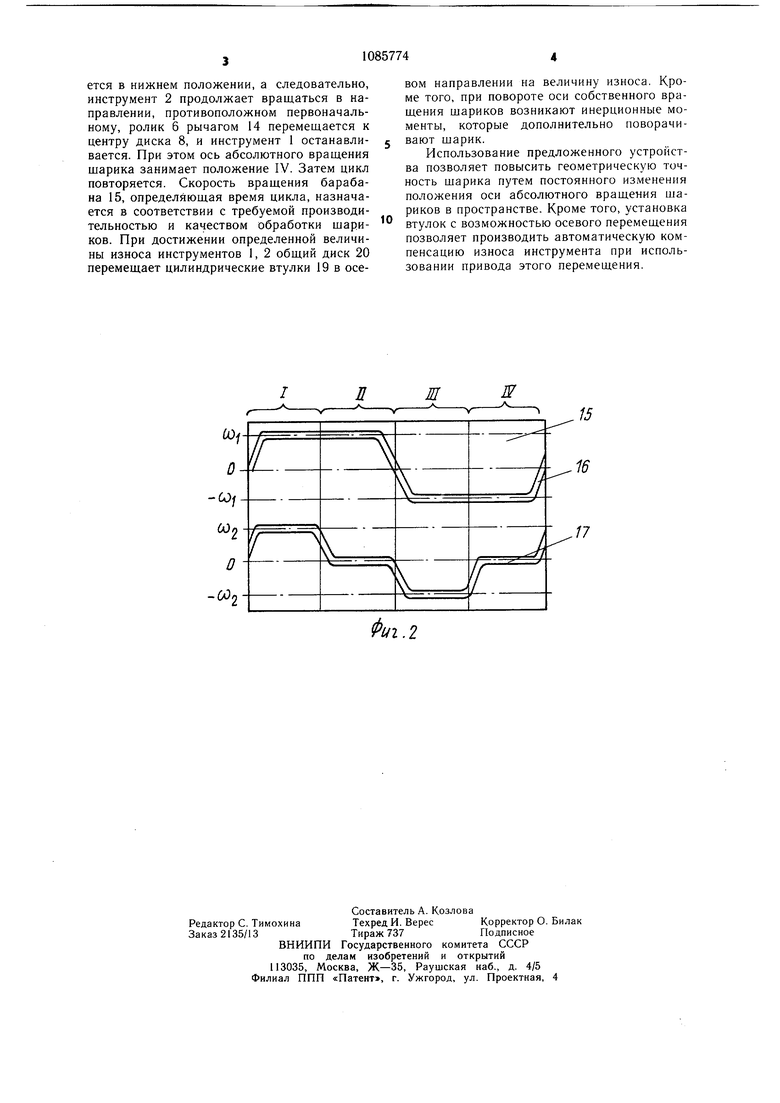

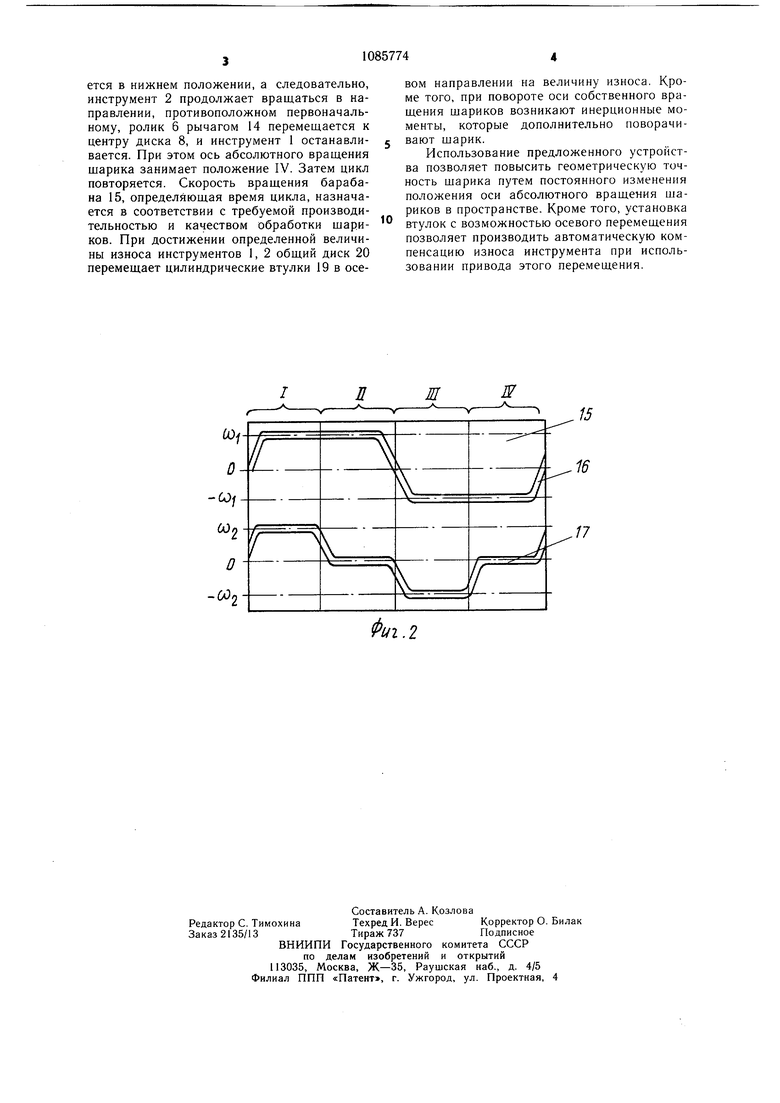

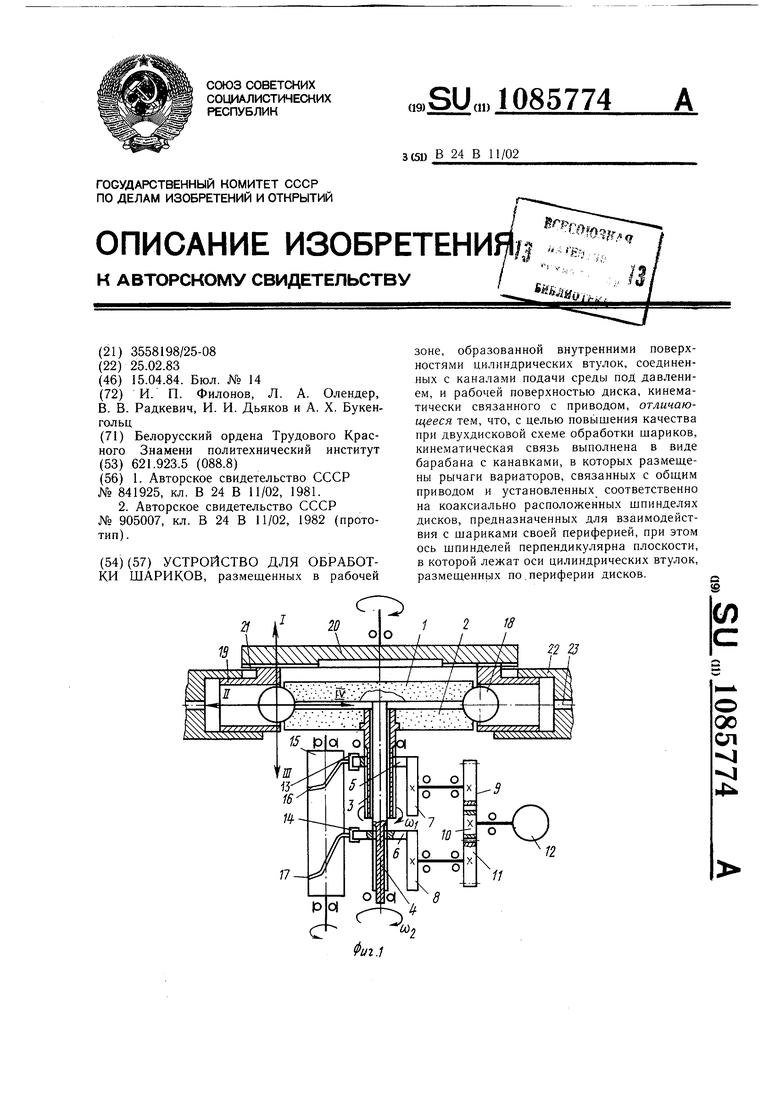

Поставленная цель достигается тем, что в устройстве для обработки шариков, размещенных в рабочей зоне, образованной внутренними поверхностями цилиндрических втулок, соединенных с каналами подачи среды под давлением, и рабочей поверхностью диска, кинематически связанного с приводом, кинематическая связь выполнена в виде барабана с канавками, в которых размещены рычаги вариаторов, связанных с общим приводом и установленных соответственно на коаксиально расположенных шпинделях дисков, предназначенных для взаимодействия с шариками своей периферией, при этом ось шпинделей перпендикулярна плоскости, в которой лежат оси цилиндрических втулок, размещенных по периферии дисков. На фиг. 1 схематически изображено предлагаемое устройство, осевой разрез; на фиг. 2 - развертка приводного барабана с диаграммой угловых скоростей.

Устройство содержит приводные дисковые инструменты 1, 2, на коаксиально расположенных шпинделях которых 3, 4 установлены ролики 5, 6 лобовых вариаторов, которые через диски 7, 8 и шестерни 9-11 связаны с приводным электродвигателем 12. При помоши рычагов 13, 14 ролики 5, 6 связаны с управляющим барабаном 15, на котором выполнены направляющие канавки 16, 17, развертка которых соответствует циклу поворота оси абсолютного вращения шариков 18, расположенных во внутренних поверхностях цилиндрических втулок 19, связанных с общим диском 20, на торце которого выполнена спиральная канавка 21. Втулки 19 установлены с возможностью перемещения в неподвижном основании 22, связаны с канавками 23 подачи среды под давлением и размещены по периферии дисков, ось шпинделей которых перпендикулярна плоскости, где лежат оси втулок.

Устройство работает следующим образом.

При подаче среды под давлением через канал 23 во внутреннюю полость цилиндрической втулки 19 шарики 18 поджимаются к рабочей поверхности инструментов 1, 2. В начальный момент времени цикла ролики 5 и 6 установлены в верхнем положении относительно дисков 7, 8 и дисковые инструменты 1, 2 вращаются в одинаковом направлении. Ось абсолютного вращения шарика занимает положение I. При последующем вращении управляющего барабана 15 рычаг 14 перемещает ролик 6 к центру диска 8 и инструмент 1 останавливается,

ролик 5 в это время не перемещается относительно диска 7, и инструмент 2 продолжает вращаться с первоначальной скоростью и в том же направлении. При этом ось абсолютного вращения щарика занимает положение II. При дальнейшем вращении управляюшего барабана 15 рычаг 13 перемешает ролик 5 в нижнее положение относительно диска 8 и инструменты 1 и 2 начинают вращаться в одну и ту же сторону, но противоположно первоначальному

направлению вращения. В результате ось абсолютного вращения шарика занимает положение III. При последующем повороте управляющего барабана 15 ролик 5 остается в нижнем положении, а следовательно, инструмент 2 продолжает вращаться в направлении, противоположном первоначальному, ролик 6 рычагом 14 перемещается к центру диска 8, и инструмент 1 останавливается. При этом ось абсолютного вращения щарика занимает положение 1У. Затем цикл повторяется. Скорость вращения барабана 15, определяющая время цикла, назначается в соответствии с требуемой производительностью и качеством обработки щариков. При достижении определенной величины износа инструментов 1, 2 общий диск 20 перемещает цилиндрические втулки 19 в осевом направлении на величину износа. Кроме того, при повороте оси собственного вращения щариков возникают инерционные моменты, которые дополнительно поворачивают шарик.

Использование предложенного устройства позволяет повысить геометрическую точность щарика путем постоянного изменения положения оси абсолютного вращения щариков в пространстве. Кроме того, установка втулок с возможностью осевого перемещения позволяет производить автоматическую компенсацию износа инструмента при использовании привода этого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки шариков | 1983 |

|

SU1093497A1 |

| Устройство для обработки шариков | 1982 |

|

SU1060429A1 |

| Станок для пневмоцентробежной обработки шариков | 1986 |

|

SU1397252A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Устройство для обработки шариков | 1980 |

|

SU905007A1 |

| Станок для обработки шариков | 1982 |

|

SU1093496A1 |

| Устройство для обработки шариков | 1983 |

|

SU1093498A1 |

| Устройство для обработки шариков | 1983 |

|

SU1123842A1 |

| Устройство для обработки шариков | 1982 |

|

SU1079411A1 |

| Блок инструмента к роторной машине для обрезки полых изделий | 1981 |

|

SU975253A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ, размещенных в рабочей f-f.cf зоне, образованной внутренними поверхностями цилиндрических втулок, соединенных с каналами подачи среды под давлением, и рабочей поверхностью диска, кинематически связанного с приводом, отличающееся тем, что, с целью поБЬ1шения качества при двухдисковой схеме обработки шариков, кинематическая связь выполнена в виде барабана с канавками, в которых размещены рычаги вариаторов, связанных с общим приводом и установленных соответственно на коаксиально расположенных щпинделях дисков, предназначенных для взаимодействия с щариками своей периферией, при этом ось щпинделей перпендикулярна плоскости, в которой лежат оси цилиндрических втулок, размещеннь1х по,периферии дисков. т

S

ш

,15 .16

.17

Фиг.2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обработки шариков | 1980 |

|

SU905007A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-04-15—Публикация

1983-02-25—Подача