Изобретение относится к машиностроению и может быть использовано в подшипниковой промышленности при обработке шариков.

Известно устройство для обработки шариков, содержаш.ее два диска с соосно установленными на их торцах кольцами, внутренние поверхности которых выполнены коническими и образуют дорожку для размещения в ней шариков, а также камеру расширения сжатого воздуха с тангенциальными сопловыми отверстиями, причем один из дисков совершает возвратно-поступательные неремеш,ения. Это устройство обеспечивает интенсификацию процесса обработки за счет многоосного вращения щариКЗ 1.

Недостатком этого устройства является постоянное колебание скорости вращения щариков, а следовательно, и колебание связанной с ней це)1тробежной силы прижима шариков к инструменту вследствие изменения расстояния между инструментами вне зависимости от величины давления в камере расширения сжатого воздуха, что неизбежно приводит к потере производительности и увеличению разноразмерности шариков в партии. Кроме того, требуется дополнительный привод для осуществления возвратно-поступательных перемещений инструмента.

Наиболее близким к изобретению является станок для обработки шариков, содержащий вращающийся инструмент, установленный в зоне обработки, невращающийся инструмент, установленный с возможностью поворота относительно зоны обработки, камеру расншрения сжатого воздуха, связанную посредством сопел с обрабатываемыми шариками, и загрузочное устройство. Станок позволяет сократить цикл обработки шариков за счет автоматической их загрузки в неподвижный инструмент и совмещение времени на выполнение этой операции с временем на обработку шариков 2.

Недостаток известного станка заключается в том, что в процессе обработки уменьшается диаметр шариков, а следовательно, увеличивается зазор между шариками и внутренней поверхностью П-образной канавки, в которой расположены шарики, что приводит к уменьшению усилия нрижима щариков к инструменту и скорости их вращения, следствием чего является снижение производительности и ухудщение геометрических параметров обработанной поверхности.

Цель изобретения - повышение производительности и качества обработки г1утем автоматического поддержания постоянной скорости щариков в процессе обработки.

Поставленная цель достигается тем, что в станке для обработки шариков, содержащем поворотное основание, несущее рабочий.

загрузочный и разгрузочный щпиндельные узлы, каждый из которых состоит из вала, установленного на нем дискового элемента, и камеры расщирения сжатого воздуха для подачи агента в рабочую зону, валы щпиндельных валов выполнены полыми и снабжены закрепленными на их торце крышками, образующими камеру расширения сжатого воздуха, при этом дисковый элемент установлен свободно на неподвижном валу и

подпружинен в осевом направлении.

Кроме того, загрузочный шпиндельный узел снабжен расположенными соосно с валом полым цилиндром и основанием, в котором размещен подпружиненный стаг кан.

При этом разгрузочный шпиндельный узел установлен с возможностью поворота относительно оси, перпендикулярной к оси вала.

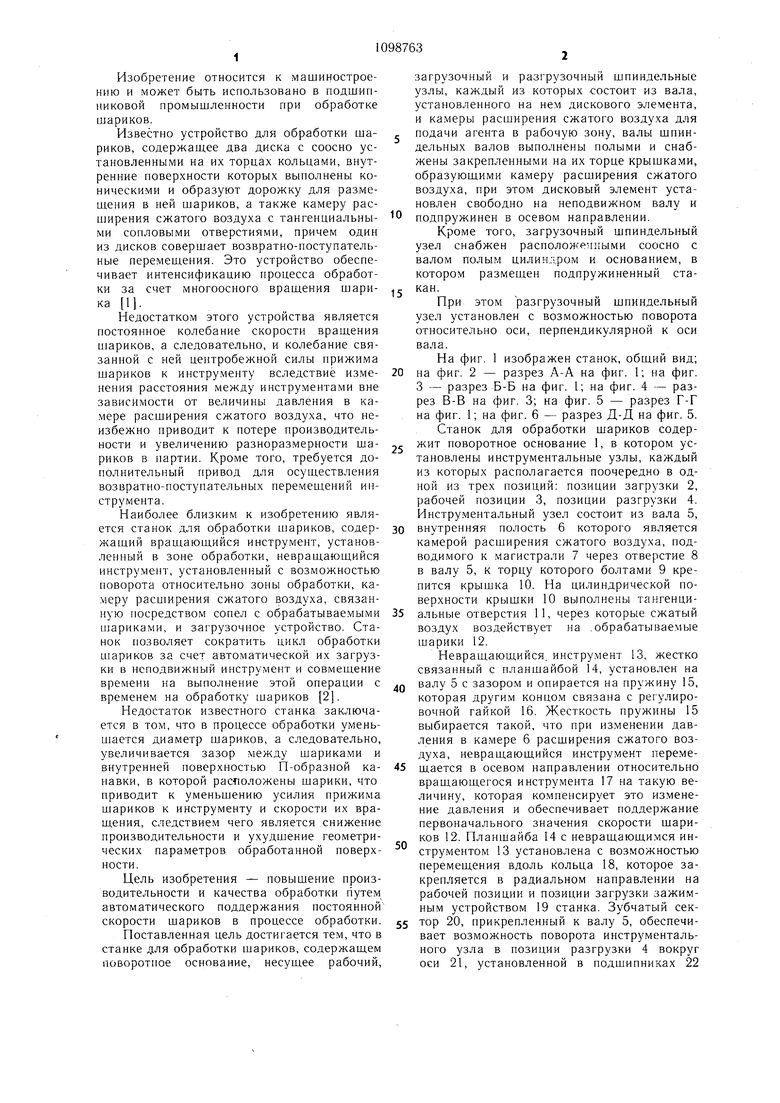

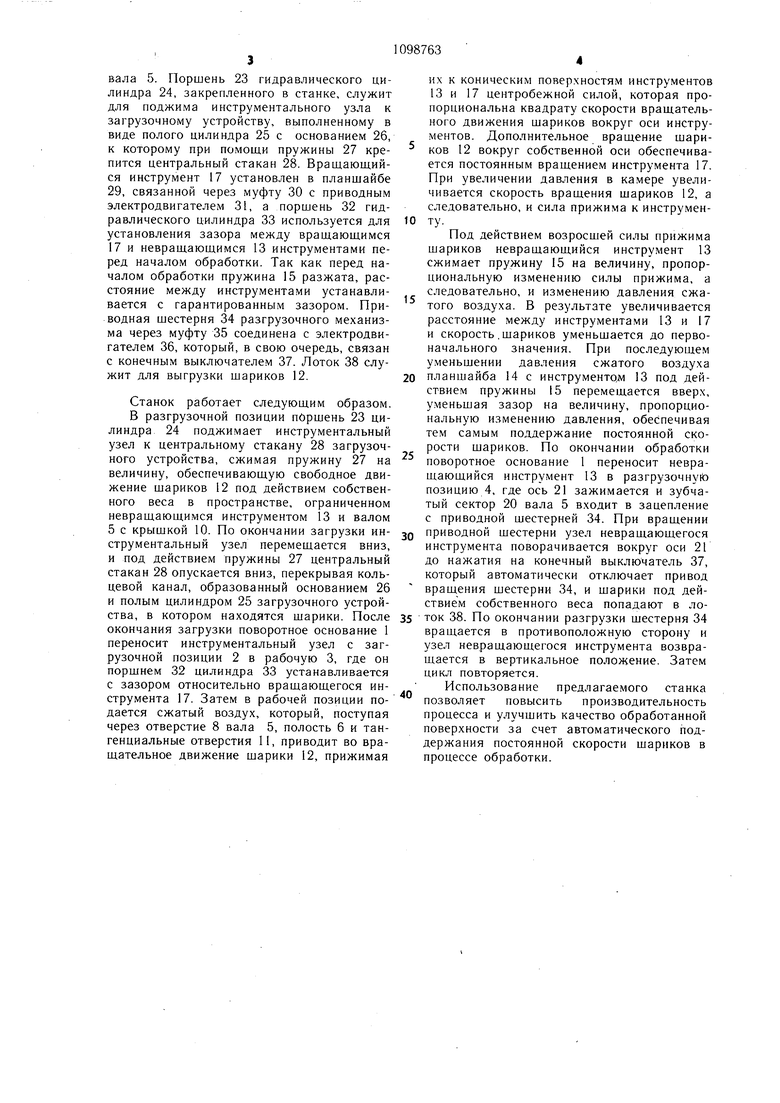

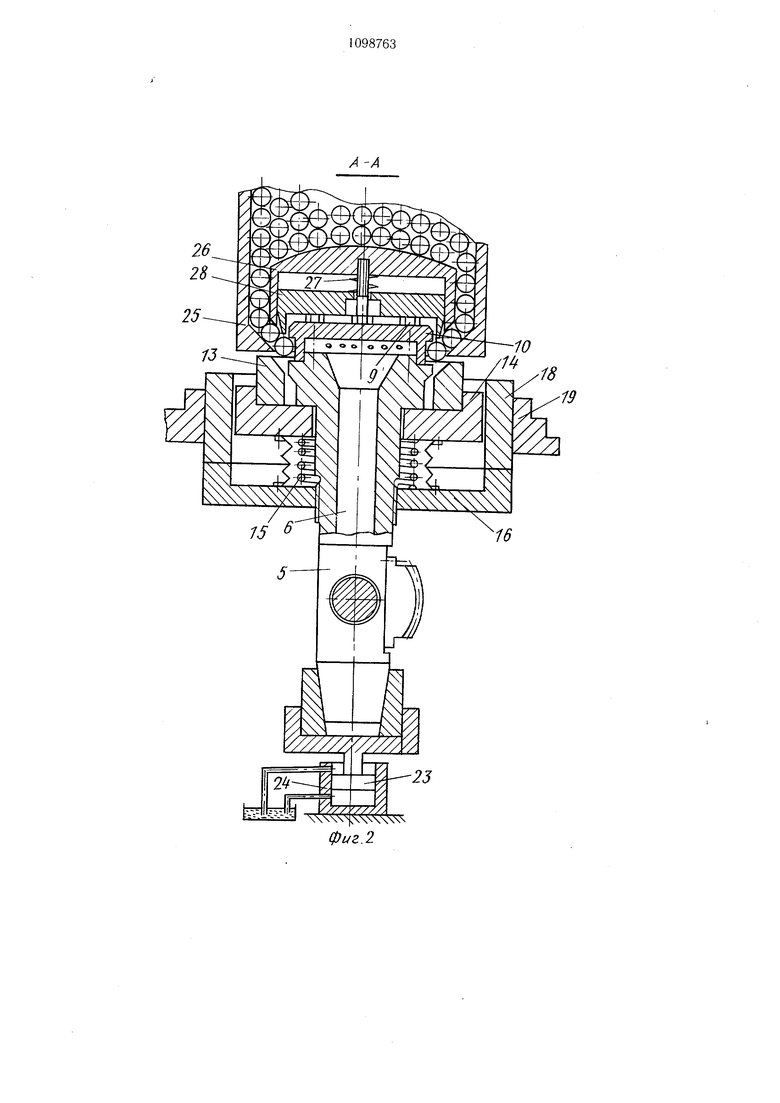

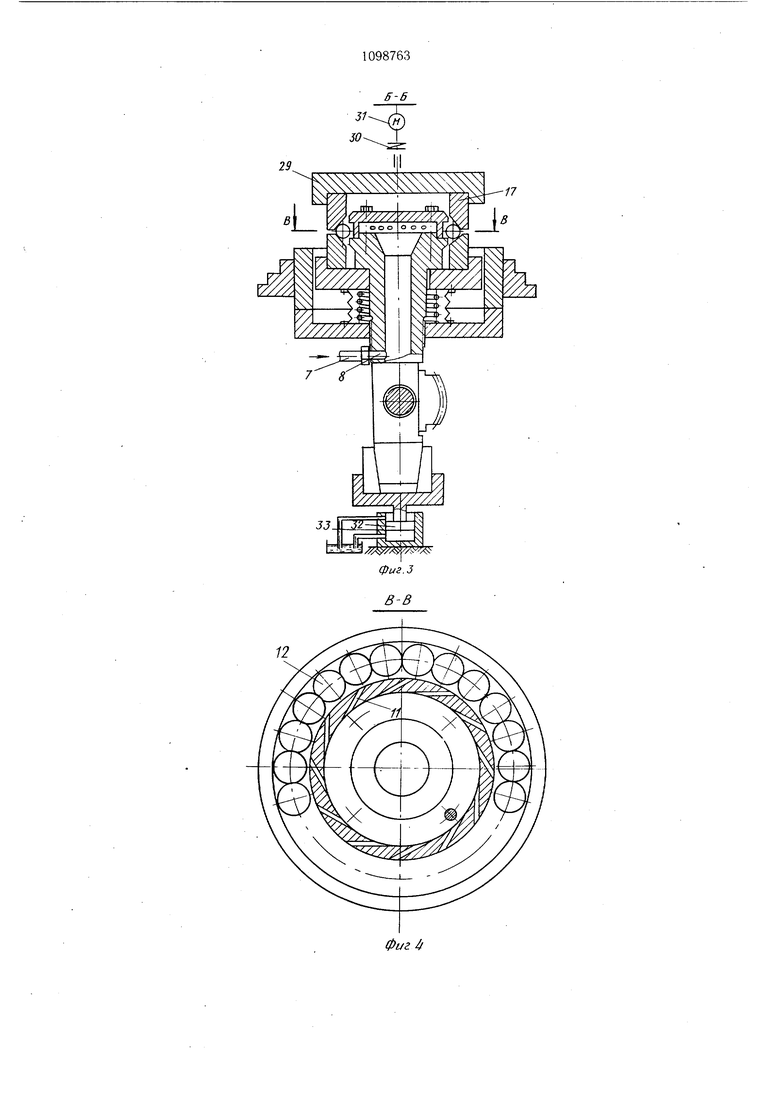

На фиг. 1 изображен станок, общий вид;

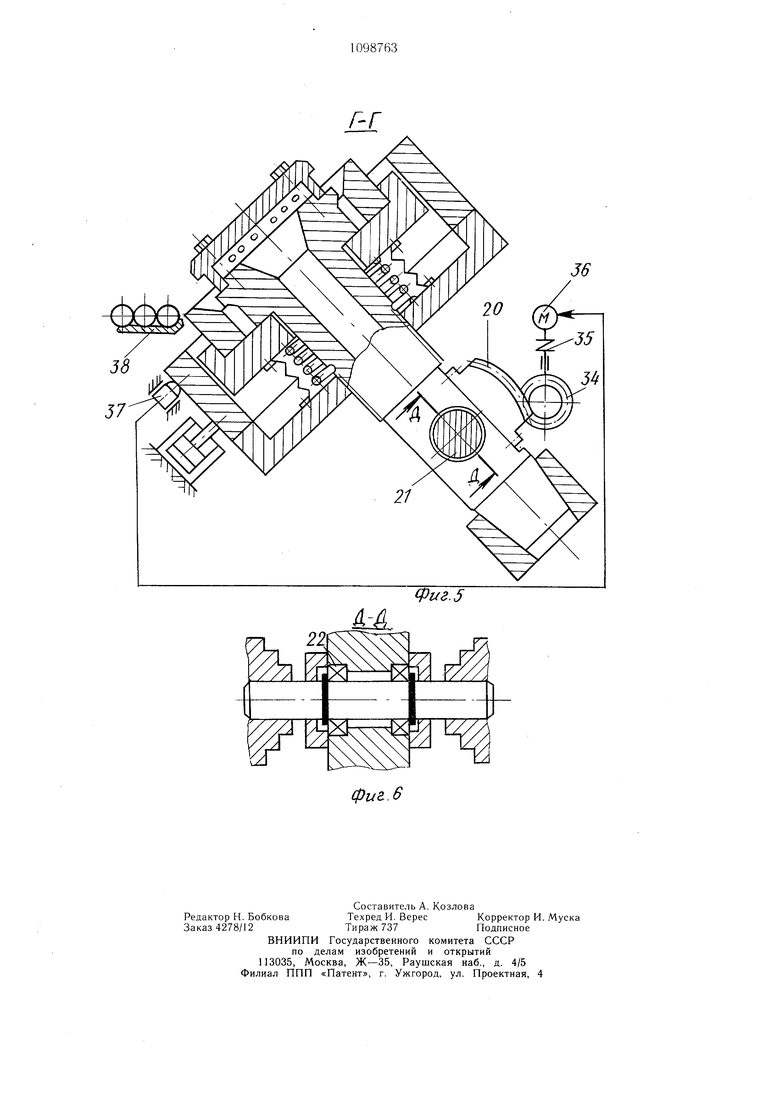

0 на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 5. Станок для обработки шариков содер, жит поворотное основание 1, в котором установлены инструментальные узлы, каждый из которых располагается поочередно в одной из трех позиций: позиции загрузки 2, рабочей позиции 3, позиции разгрузки 4. Инструментальный узел состоит из вала 5,

0 внутренняя полость б которого является камерой расщирения сжатого воздуха, подводимого к магистрали 7 через отверстие 8 в валу 5, к торцу которого болтами 9 крепится крышка 10. На цилиндрической поверхности крышки 10 выполнены тангенци5 альные отверстия 11, через которые сжатый воздух воздействует на .обрабатываемые шарики 12.

Невращающийся, инструмент 13, жестко связанный с планщайбой 14, установлен на

Q валу 5 с зазором и опирается на пружину 15, которая другим концо.м связана с регулировочной гайкой 16. Жесткость пружины 15 выбирается такой, что при изменении давления в камере 6 расширения сжатого воздуха, невращающийся инструмент переме5 щается в осевом направлении относительно вращающегося инструмента 17 на такую величину, которая компенсирует это изменение давления и обеспечивает поддержание первоначального значения скорости щариков 12. Планшайба 14 с невращающимся инструментом 13 установлена с возможностью переменления вдоль кольца 18, которое закрепляется в радиальном направлении на рабочей позиции и позиции загрузки зажимным устройством 19 станка. Зубчатый сек5 тор 20, прикрепленный к валу 5, обеспечивает возможность поворота инструментального узла в позиции разгрузки 4 вокруг оси 21, установленной в подшипниках 22

вала 5. Поршень 23 гидравлического цилиндра 24, закрепленного в станке, служит для поджима инструментального узла к загрузочному устройству, выполненному в виде полого цилиндра 25 с основанием 26, к которому при помощи пружины 27 крепится центральный стакан 28. Вращающийся инструмент 17 установлен в планшайбе 29, связанной через муфту 30 с приводным электродвигателем 31, а порщень 32 гидравлического цилиндра 33 используется для установления зазора между вращающимся 17 и невращающимся 13 инструментами перед началом обработки. Так как перед началом обработки пружина 15 разжата, расстояние между инструментами устанавливается с гарантированным зазором. Приводная шестерня 34 разгрузочного механизма через муфту 35 соединена с электродвигателем 36, который, в свою очередь, связан с конечным выключателем 37. Лоток 38 служит для выгрузки шариков 12.

Станок работает следующим образом.

В разгрузочной позиции пОршень 23 цилиндра 24 поджимает инструментальный узел к центральному стакану 28 загрузочного устройства, сжимая пружину 27 на величину, обеспечивающую свободное движение шариков 12 под действием собственного веса в пространстве, ограниченном невращающимся инструментом 13 и валом 5 с крышкой 10. По окончании загрузки инструментальный узел перемещается вниз, и под действием пружины 27 центральный стакан 28 опускается вниз, перекрывая кольцевой канал, образованный основанием 26 и полым цилиндром 25 загрузочного устройства, в котором находятся шарики. После окончания загрузки поворотное основание 1 переносит инструментальный узел с загрузочной позиции 2 в рабочую 3, где он поршнем 32 цилиндра 33 устанавливается с зазором относительно вращающегося инструмента 17. Затем в рабочей позиции подается сжатый воздух, который, поступая через отверстие 8 вала 5, полость 6 и тангенциальные отверстия II, приводит во вращательное движение щарики 12, прижимая

их к коническим поверхностям инструментов 13 и 17 центробежной силой, которая пропорциональна квадрату скорости вращательного движения щариков вокруг оси инструментов. Дополнительное вращение щариков 12 вокруг собственной оси обеспечивается постоянным вращением инструмента 17. При увеличении давления в камере увеличивается скорость вращения щариков 12, а следовательно, и сила прижима к инструмен0 ту.

Под действием возросшей силы прижима шариков невращающийся инструмент 13 сжимает пружину 15 на величину, пропорциональную изменению силы прижима, а следовательно, и изменению давления сжатого воздуха. В результате увеличивается расстояние между инструментами 13 и 17 и скорость .шариков уменьшается до первоначального значения. При последующем уменьшении давления сжатого воздуха

0 планшайба 14 с инструменто 1 13 под действием пружины 15 перемещается вверх, уменьшая зазор на величину, пропорциональную изменению давления, обеспечивая тем самым поддержание постоянной скорости щариков. По окончании обработки

5 поворотное основание 1 переносит невращающийся инструмент 13 в разгрузочную позицию 4, где ось 21 зажимается и зубчатый сектор 20 вала 5 входит в зацепление с приводной шестерней 34. При вращении

0 приводной шестерни узел невращающегося инструмента поворачивается вокруг оси 21 до нажатия на конечный выключатель 37, который автоматически отключает привод вращения щестерни 34, и шарики под действием собственного веса попадают в лоток 38. По окончании разгрузки шестерня 34 вращается в противоположную сторону и узел невращающегося инструмента возвращается в вертикальное положение. Затем цикл повторяется.

Использование предлагаемого станка позволяет повысить производительность процесса и улучшить качество обработанной поверхности за счет автоматического поддержания постоянной скорости шариков в процессе обработки.

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| Устройство для обработки шариков | 1980 |

|

SU905007A1 |

| Станок для пневмоцентробежной обработки шариков | 1986 |

|

SU1397252A1 |

| Станок для обработки шариков | 1982 |

|

SU1093496A1 |

| Станок для двусторонней обработки оптических деталей с криволинейными поверхностями | 1985 |

|

SU1346399A1 |

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ТОРЦОВ ДЕТАЛЕЙ | 1993 |

|

RU2095197C1 |

| Устройство для резки труб | 1979 |

|

SU780992A1 |

1. СТАНОК ДЛЯ ОБРАБОТКИ ШАРИКОВ, содержащий поворотное основание, несущее рабочий, загрузочный и разгрузочный шпиндельные узлы, каждый из которых состоит из вала, установленного на нем дискового элемента, и камеры расширения сжатого воздуха для подачи агента в рабочую зону, отличающийся тем, что, с целью повышения производительности и качества обработки, валы шпиндельных валов выполнены полыми и снабжены закрепленными на их торце крышками, образующими камеру расширения сжатого воздуха, при этом дисковый элемент установлен свободно на неподвижном валу и подпружинен в осевом направлении. 2.Станок по п. 1, отличающийся тем, что загрузочный шпиндельный узел снабжен расположенными соосно с валом полым цилиндром и основанием, в котором размещен подпружиненный стакан. 3.Станок по пп. 1 и 2, отличающийся тем, что разгрузочный шпиндельный узел установлен с возможностью поворота от(Л носительно оси, перпендикулярной к оси вала. со 00 05 со

12

.

фиг,. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обработки шариков | 1976 |

|

SU617245A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-06-23—Публикация

1983-02-25—Подача