(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав абразивных наполнителей | 1977 |

|

SU686861A1 |

| Состав абразивных тел для виброобработки | 1984 |

|

SU1175683A1 |

| Состав абразивных тел для виброобработки | 1983 |

|

SU1164044A1 |

| Состав абразивных тел для виброобработки | 1982 |

|

SU1014693A1 |

| Способ изготовления абразивного материала | 1981 |

|

SU1074912A1 |

| Шихта для изготовления облицовочных керамических изделий (ее варианты) | 1984 |

|

SU1213006A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2016877C1 |

| Способ получения диэлектрического материала на основе стекла | 1988 |

|

SU1617462A1 |

| Нефриттованная глазурь | 1986 |

|

SU1395617A1 |

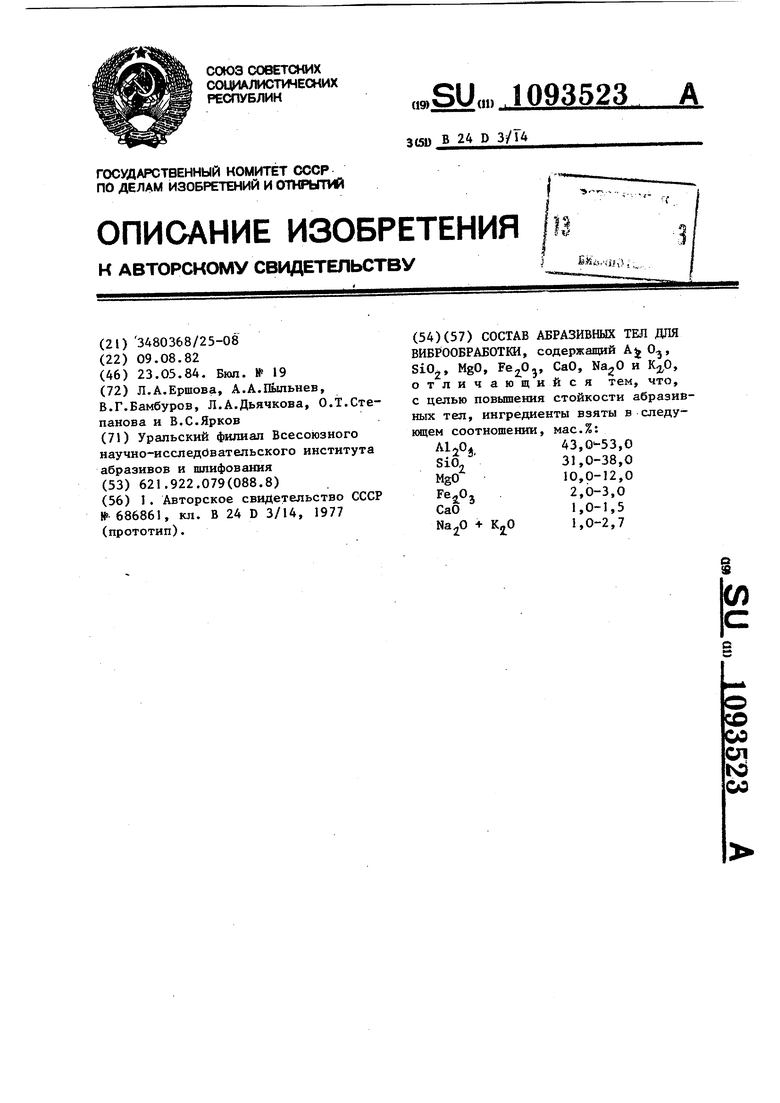

СОСТАВ АБРАЗИВНЫХ ТЕЛ ДЛЯ ВИБРООБРАБОТКИ, содержащий А 0, SiO,, MgO, , CaO, и , отличающийся тем, что, с целью повышения стойкости абразивных тел, ингредиенты взяты в следующем соотношении, мас.%: 43,0-53,0 , SiO, 31,0-38,0 MgO 10,0-12,0 2,0-3,0 , CaO 1,0-1,5 1,0-2,7

со

ОЭ 01

к

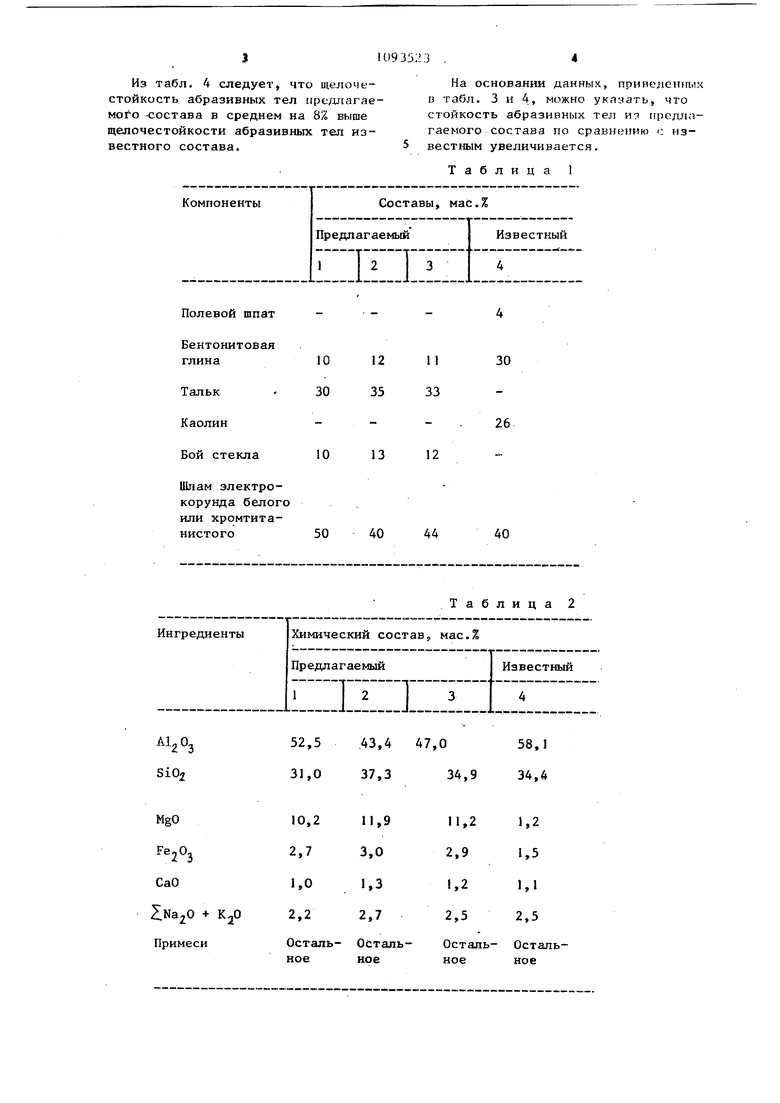

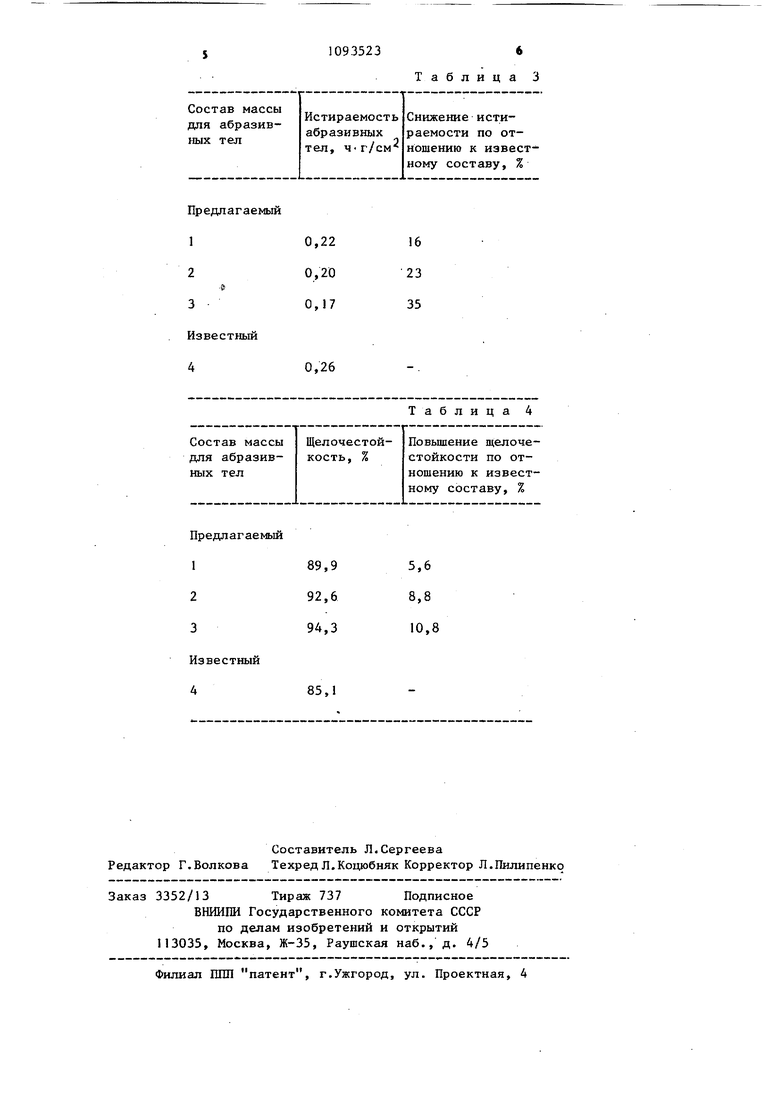

оо Изобретение относится к изготовЛ нию абразивного инструмента, в част ности абразивных тел на керамическо связке, используемых при виброабразивной обработке деталей различной формы и из разных видов материалов. Известен состав абразивных тел t содержащий 2 и , FejOj, СаО и MgO при следующем соотношении ингредиентов, мас.%; Al Oj45-70 Si0220-50 . + К О2-3 Ее-, О,1-2 СаО 1-3 MgO1-2 Недостатком абразивных тел извес ного состава является их повышенный износ при виброабразивной обработке частично за счет разрушения в реак ционной СОЖ, что объясняется пористой структурой абразивных тел. Целью изобретения является повыш ние стойкости абразивных тел, испол зуемых при виброобработке. Поставленная цель достигается тем, что в составе абразивных тел, содержащем 2 СаО, Na20 и К20, ингредиенты взяты в следующем соотношении, WO-C.%: MgO10-12 1-1,5 . + 1-2,7 Повышенное содержание MftO способ ствует спеканию и уплотнению абразивных тел, организуя мелкокристаллическую структуру и тем самым увеличивая прочность абразивных тел и уменьшая их хрупкость. Наличие М в составе в количестве 10-12 мас.% способствует увели чению стойкости абразивных тел в щелочной среде, которая является преимущественной при виброабразивно обработке изделий. В качестве исходного магнийсодер жащего компонента при изготовлении абразивных тел, берут тальк, предва рительно обожженный при -t 1300°С, Предварительньш обжиг талька способствует нарушению его структуры и образованию метасиликата магния, находящегося в активном состоянии и способствующего таким образом спека нию и уплотнению абразивных тел в процессе их последующего обжига, т.е снижению пористости, что приводит к уменьшению истираемости в процессе виброабразивной обработки., В качестве плавня берут бой стекла, который позволяет заменить дефицитный, дорогостоящий полевой шпат и снизить тем самым стоимость абразивных тел. Кроме того, применение боя стекла в качестве плавня позволяет решить вопрос об утилизации отходов производства. В качестве шшфовального материала берут любой злект рокорундовый материал (электрокорунд нормальный, белый или легированный ). Пример. Для изготовления абразивных тел предлагаемого состава использовались следующие материалы: бентонитовая глина, предварительно обожженный тальк, бой стекла зернистостью 125 мкм, шлам хромтитанистого электрокорунда зернистостью 63 мкм, Исходные материалы перемешивались в лопастной мешалке в течение 60±5 мин, подавалась вода и смесь увлажнялась до влагосодержания 13-15%, смесь перемешивалась в течение 1512 мин. Полученная смесь выгружалась в вакууммялку для усреднения и получения малопористой массы. Сформованные в вакууммялке заготовки загружались в гидравлический пресс с фильерой для протяжки массы, а из оформленных фильерой шнуров нарезались абразивные тела определенного размера, которые .. сушились при 120±5°С в течение 240 .t ilO мин. Высушенные абразивные тела спекаЛ11сь в печи при 1300 20с в течение 180±20 мин. Параллельно изготавливались известные абразивные тела. Исходные шихтовые материалы брались в соотношении, указанном в табл.1. Химический состав абразивных тел после обжига показан в табл.2. Полученные абразивные тела испытывались на стойкость к истиранию данные сведены в табл.3/ и на щелочестойкость (данные в табл.4). Из табл, 3 следует, что истираемость абразивных тел предлагаемого состава в среднем на 25% ниже истираемости абразивных тел известного состава.

Из табл. 4 следует, что щелочестойкость абразивных тел предлагаемого -состава в среднем на 8% выше щелочестойкости абразивных тел известного состава.

Полевой шпат Бентонитовая

Шлам электрокорунда белого или хромтитанистого

52,543,4 47,058,1 Si02

31,037,334,934,4

На основании данных, прииелсиных в табл. 3 и 4, М(1жно указать, что стойкость абразивных тел и 1 редл;1гаемого состава по сравнению с известным увеличивается.

Таблица 1

30

40

4044

Таблица 2

Таблица 3

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав абразивных наполнителей | 1977 |

|

SU686861A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-05-23—Публикация

1982-08-09—Подача