(54) СОСТАВ АБРАЗИВНЫХ НАПОЛНИТЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав абразивных тел для виброобработки | 1982 |

|

SU1093523A1 |

| Состав абразивных тел для виброобработки | 1983 |

|

SU1164044A1 |

| Состав абразивных тел для виброобработки | 1982 |

|

SU1014693A1 |

| Состав абразивных тел для виброобработки | 1984 |

|

SU1175683A1 |

| Способ изготовления абразивного материала | 1981 |

|

SU1074912A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1972 |

|

SU420595A1 |

| Керамическая масса для изготовления глазурованных изделий | 1976 |

|

SU543641A1 |

| Керамическая масса для изготовления фарфоровых изделий | 1982 |

|

SU1070132A1 |

| Противопригарное покрытие для кокилей | 1982 |

|

SU1100035A1 |

| Состав для получения шлифовального материала | 1984 |

|

SU1275030A1 |

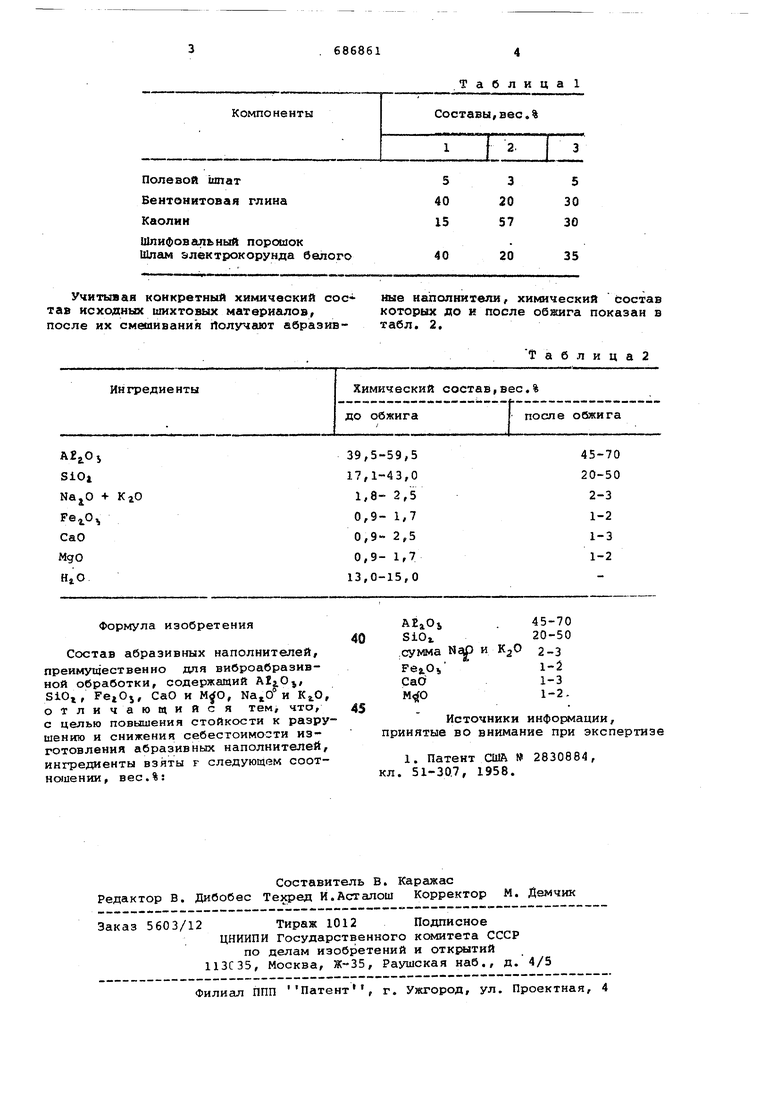

Изобретение относится к изготовле нию абразивных изделий, в частности к составам абразивных наполнителей на керамической связке, преимуществе но для виброабразивной обработки деталей из различных материалов. Известен состав для изготовления абразивных изделий, содержащий АЕаО ЗЮг/ NajO и , и MgO 1 Однако высокое содержание 810 (68-73 вес.%) и низкое содержание Af2O.i (14-17 вес.%) в составе приводят к чрезмерной хрупкости абразивных изделий, себестоимость полученных изделий высокая. Цель изобретения - повысить стойкость к разрушению (снизить хрупкост абразивных изделий, например, в условиях вибрационных нагрузок, а так же снизить себестоимость их изготов ления, Достигается она тем, что ингредиенты состава берут в следующем соотношении, вес.%: AEiOj сумма и СаО1-3 MgO1-2. Исходные материалы ь-полевой шпат, бентонитовая глина, каолин зернистостью по 125 мкм и шлифовальный порошок на ocHOBe t-AEjOj зернистостью 63 мкм перемешивают в лопастной мешалке в течение 60 ± 5 мин, подают воду для 13-15%-ного увлажнения массы и дополнительно перемешивают в течение 15 ± 2 мин. Затем массу выгружают в вакуумМялку для усреднения и получения малопористой массы. Сформованные в вакууммялке заготовки загружают в гидравлический пресс с фильерой для протяжки массы, а оформленные фильерой шнуры нарезают на абразивные наполнители определенного размера,которые сушат при температуре 120 + 50°С в течение 240 ± 10 мин. Высушенные абразивные наполнители обжигают в печи при 1300 + 20С в течение 180 ± 20 мин. Исходные шихтовые материалы: полевой шпат, бентонитовую глину, каолин и шламы электрокорунда белого берут при следующем соотношении компонен.тов, указанном в табл. 1.

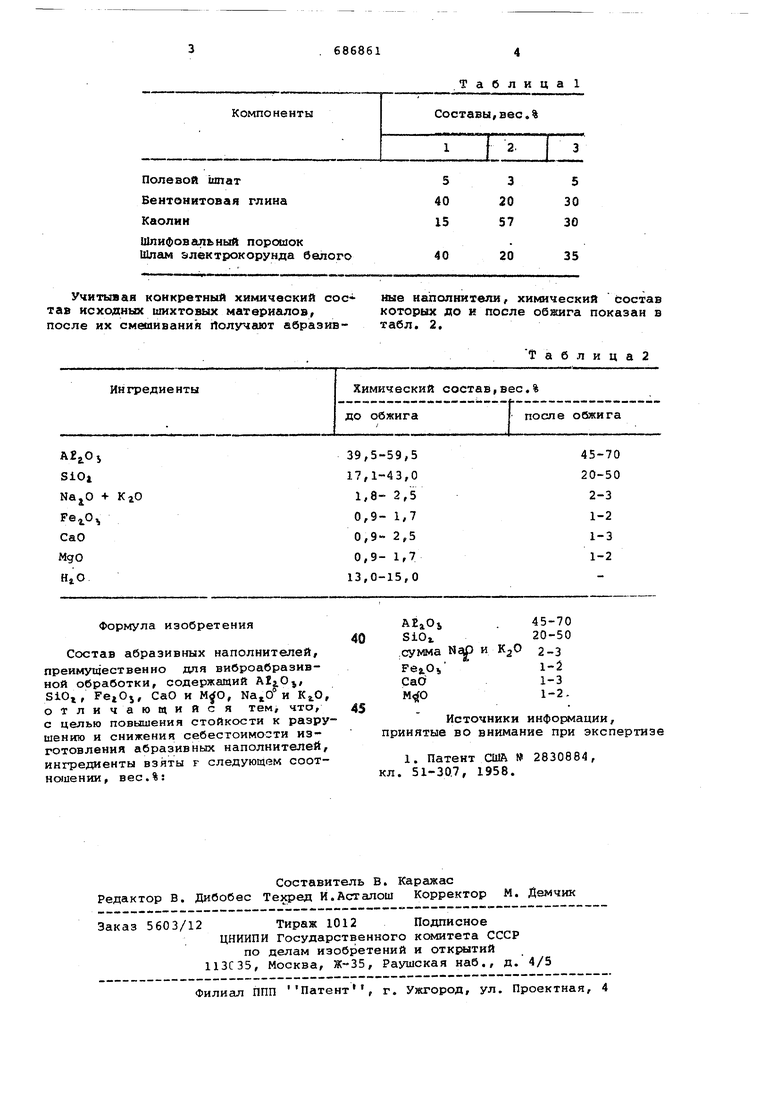

Учитывая конкретный химический сое тав исходных шихтовых материалов, после их смешивания Получают абразивФормула изобретения

Состав абразивных наполнителей, преимущественно для виброабразивной обработки, содержащий AljOj, SiOi, FejOj, CaO и , и , отличающийся тем, что, с целью повышения стойкости к разрушению и снижения себестоимости изготовления абразивных наполнителей, ингтэедиенты взяты г следующем соотношении, вес.%:

Таблица 1

ные наполнители, химический состав которых до и после обжига показан в табл. 2,

1 аблица2

AEiOj . 45-70 SiOi20-50

сумма Nc и 2-3 FejiOi1-2

М О1-2.

Источники информации, принятые во внимание при эксп

Авторы

Даты

1979-09-25—Публикация

1977-11-01—Подача