4

СХ)

:;о

со Изобретение относится к изготовлению абразивного инструмента, в частности абразивных тел на-керамической связке, используемых при виб роабразивной обработке деталей различной формы и из разных видов материалов. Известен состав абразивных тел для виброобработки, состоящий из SiOi, , , СаО и MgO при следующем соотношении компонентов, вес,%: ALO-45-70 - 50 .Сумма Na-0 и КО 2-3 Ге Оз1-2 СаО.1-3 MgO 1-2 Недостатком абразивных тел, изго товленных из известного состава яв ляется их повышенный износ при вибр абразивной обработке, что объясняе ся пористой структурой абразивных тел. . Цель изобретения - повышение ст кости абразивных тел к истиранию. Поставленная цель достигается т что в состав, в который входит А SiO, и Кар, , СаО и MgO дополнительно вводят , и TiO при следующем соотношении ингредие тов, вес.%: Сумма и MgO Катионы Сг и ТГ имеют ионны радиусы (0,6 и 0,7), близкие к -ионному радиусу (0,5А), и способны образовывать твердые раствор на базе АЕ-2.0., - основной структурн составляющей абразивных тел. При введении в алюмЬсиликатный состав окислов хрома и титана обра зуется реакционноспособная масса.

Т а

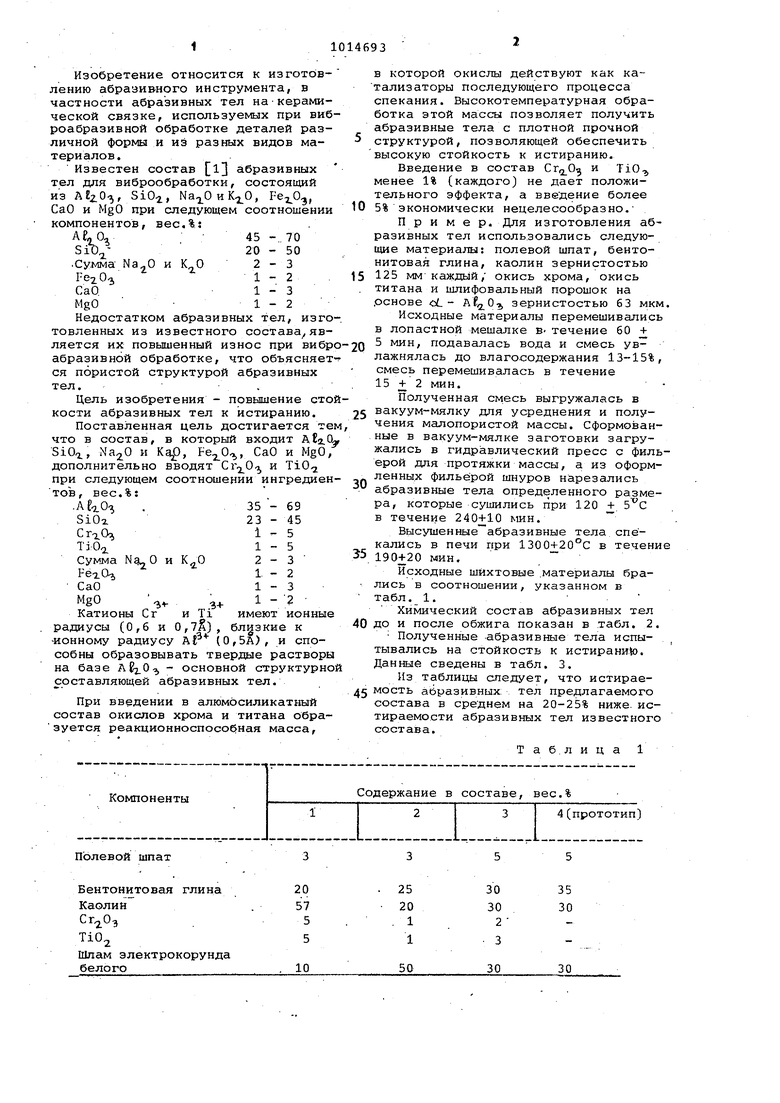

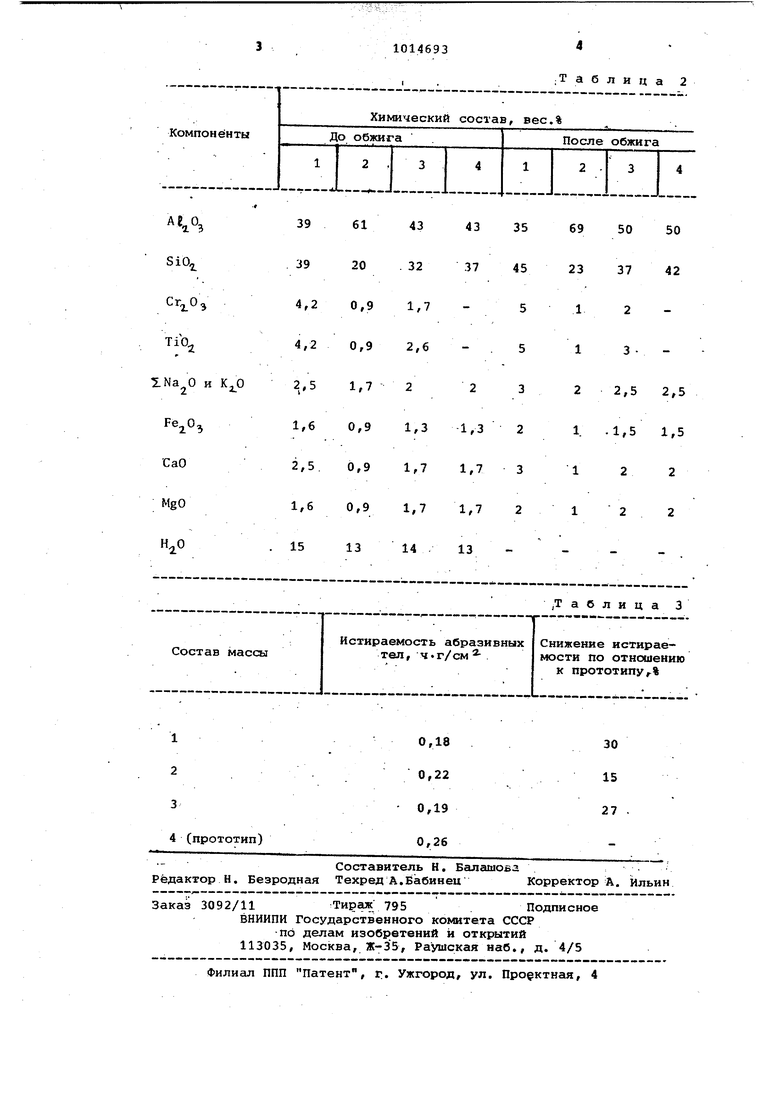

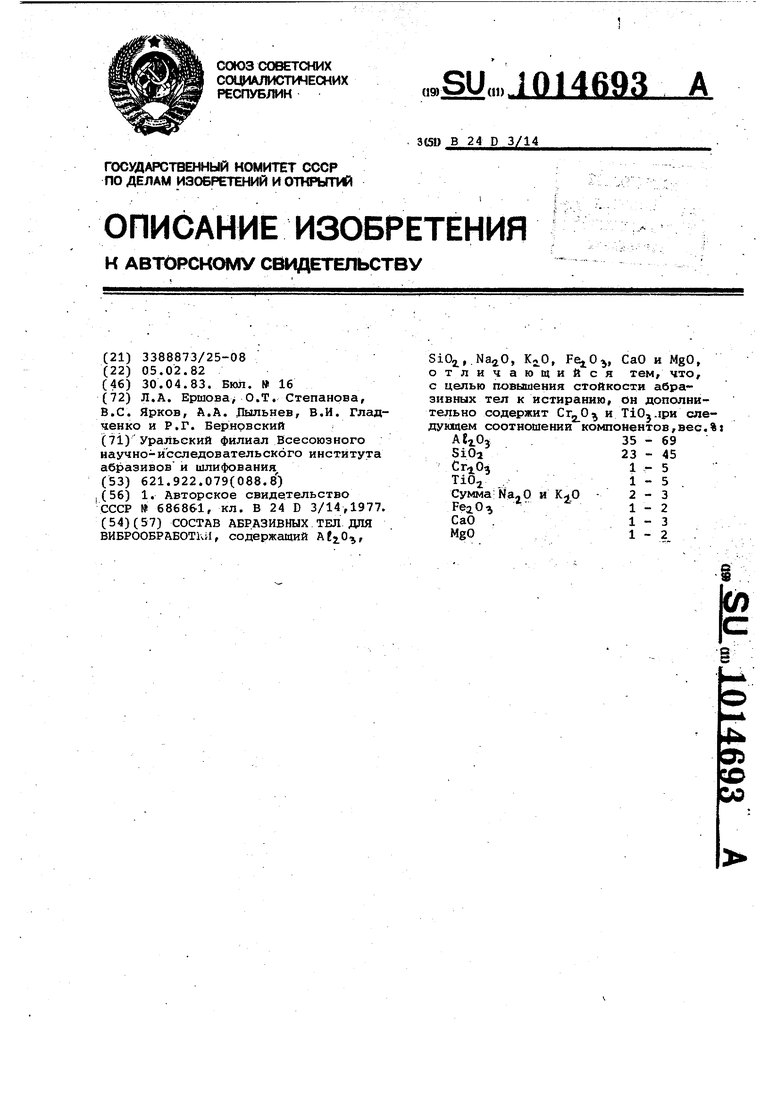

лица в которой окислы действуют как катализаторы последующего процесса спекания. Высокотемпературная обработка этой массы позволяет получить абразивные тела с плотной прочной структурой, позволяющей обеспечить высокую стойкость к истиранию. Введение в состав и TiO менее 1% (каждого) не дает положительного эффекта, а введение более 5% экономически нецелесообразно. Пример. Для изготовления абразивных тел использовались следующие материалы: полевой шпат, бентонитовая глина, каолин зернистостью 125 ММкаждый/ окись хрома, окись титана и шлифовальный порошок на .основе oL - Af,2.0i., зернистостью 63 мкм. Исходные материалы перемешивались в лопастной мешалке в- течение 60 + 5 мин, подавалась вода и смесь увлажнялась до влагосодержания 13-15%, смесь перемешивалась в течение 15 jf 2 мин. Полученная смесь выгружалась в вакуум-мялку для усреднения и получения малопористой массы. Сформованные в вакуум-мялке заготовки загружались в гидравлический пресс с фильерой для протяжки массы, а из оформленных фильерой шнуров н&резались абразивные тела определенного размера, которые сушились при 120 + 5с в течение 240+10 мин. Высушенные абразивные тела спекались в печи при 1300+20°С в течение 190+20 мин. Исходные шихтовые .материалы брались в соотношении, указанном в табл. 1. Химический состав абразивных тел до и после обжига показан в табл. 2. Полученные -абразивные тела испытывались на стойкость к истиранило. Данный сведены в табл. 3. Из таблицы следует, что истираемость абразивных: тел предлагаемого состава в среднем на 20-25% ниже, истираемости абразивных тел известного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав абразивных тел для виброобработки | 1982 |

|

SU1093523A1 |

| Состав абразивных наполнителей | 1977 |

|

SU686861A1 |

| Флюс для электродуговой сварки | 1974 |

|

SU867576A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ БУТИЛЕНА В БУТАДИЕН | 1967 |

|

SU202081A1 |

| Титаноглиноземистый полупродукт | 1978 |

|

SU720027A1 |

| Состав абразивных тел для виброобработки | 1984 |

|

SU1175683A1 |

| Декоративное каменное литье | 1982 |

|

SU1143710A1 |

| Состав абразивных тел для виброобработки | 1983 |

|

SU1164044A1 |

| Огнеупорная масса | 1979 |

|

SU925915A1 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2077515C1 |

СОСТАВ АВРАЗИВНЫХ ТЕЛ ДЛЯ ВИБРООБРАВОТКИ, содержащий . ., КлО, ,CaO и MgO, отличающийся тем, что, с целью повышения стойкости абразивных тел к истиранию,он дополнительно содержит иТ10,лри следукшем соотнсшенни компонентов,вес.%: AtiOj35-69 SiOi23-45 TiOi ,1 - 5 . Сумма Na-О и К,, О - 2-3 FeaO 1-2 СаО . 1-3 MgO 1-2 i

Полевой шпат

20

глина

57

5

5 10

орунда

35 30

30 30 2

3 30

30

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для направленного бурения турбобуром | 1945 |

|

SU68686A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-04-30—Публикация

1982-02-05—Подача