Изобретение относится к рулонированию материалов, а точнее к полуэластичным свернутым рулонам, способу и устройству для их формирования.

Известен способ формирования в рулон полуэластичного материала, предусматривающий развертывание ленты из рулона, укладку изделий в гнезда ее звеньев, свертывание ленты в рулон и закрепление застежкой в виде ремня с лентой 1.

Недостатками способа являются низкая производительность, связанная с закреплением изделий в каждом элементе, а также отсутствие универсальности, так как гнезда должны соответствовать форме изделий, и невозможность перевозки сыпучих грузов. Наиболее близким к изобретению является способ наматывания полуэластичного материала в рулон, включающий разматывание с бобины эластичной ленты и подачу на ее горизонтальный участок дозированного слоя сыпучего продукта, заворачивание краев ленты поверх слоя продукта и последующее закручивание эластичной ленты на ось с расположением сыпучего продукта между витками спирально намотанной эластичной ленты. Устройство для осуществления известного способа содержит раму, механизм для перемещения эластичной ленты, фиксатор положения оси рулона, дозатор продукта. Ось контейнера имеет индивидуальный привод, обеспечивающий ее вращение с постоянными оборотами 2. Известный способ и устройство- для его осуществления обладают следующим недостатком: при постоянной частоте вращения привода оси контейнера по мере увеличения его диаметра в процессе формирования увеличивается линейная скорость нама,тываемой эластичной ленты, что приводит к уменьщению толщины слоя лежащего на ленте продукта, поступающего из дозатора равномерно. При этом уменьщается заполняемость рулона. Кроме того, снижается точность дозировки продукта при использовании его у получателя путем сматывания с контейнера отрезка эластичной ленты определенной длины. Для возможности такой дозировки толщина слоя продукта должна быть одинаковой между всеми витками спирально намотанной в контейнер эластичной ленты.

Целью изобретения является обеспечение равномерности распределения слоя продукта на эластичной ленте.

Указанная цель достигается тем, что согласно способу наматывания в рулон полуэластичного материала, предусматривающему подачу на горизонтальный участок эластичной ленты дозированного слоя продукта, заворачивание краев ленты поверх слоя продукта и последующее закручивание эластичной ленты на ось с расположением продукта между витками спирально намотанной эластичной ленты, закручивание эластичной ленты на ось производят проталкиванием ее горизонтального участка с последующим приложением усилия к внещнему

витку рулона на длине не менее 1/4 дуги его окружности в направлении вращения рулона.

В устройстве для осуществления способа, содержащем раму, механизм для перемещения эластичной ленты, фиксатор положения

оси рулона, дозатор продукта, механизм для перемещения эластичной ленты выт лнен в виде приводного замкнутого контура, имеющего верхний горизонтальный и сопряженный с ним наклонный участки, рас, положенные под острым углом один к другому, причем наклонный участок контура служит упором для формируемого рулона, а фиксатор положения оси рулона расположен перед ним.

Кроме того, фиксатор положения оси

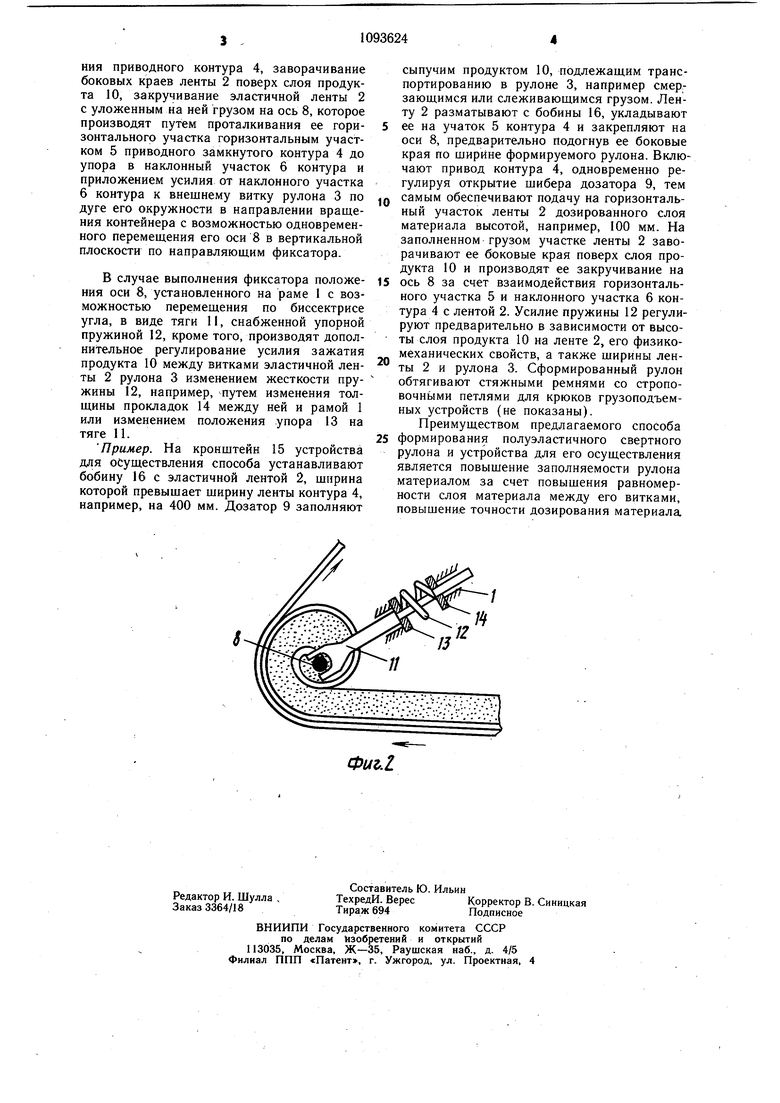

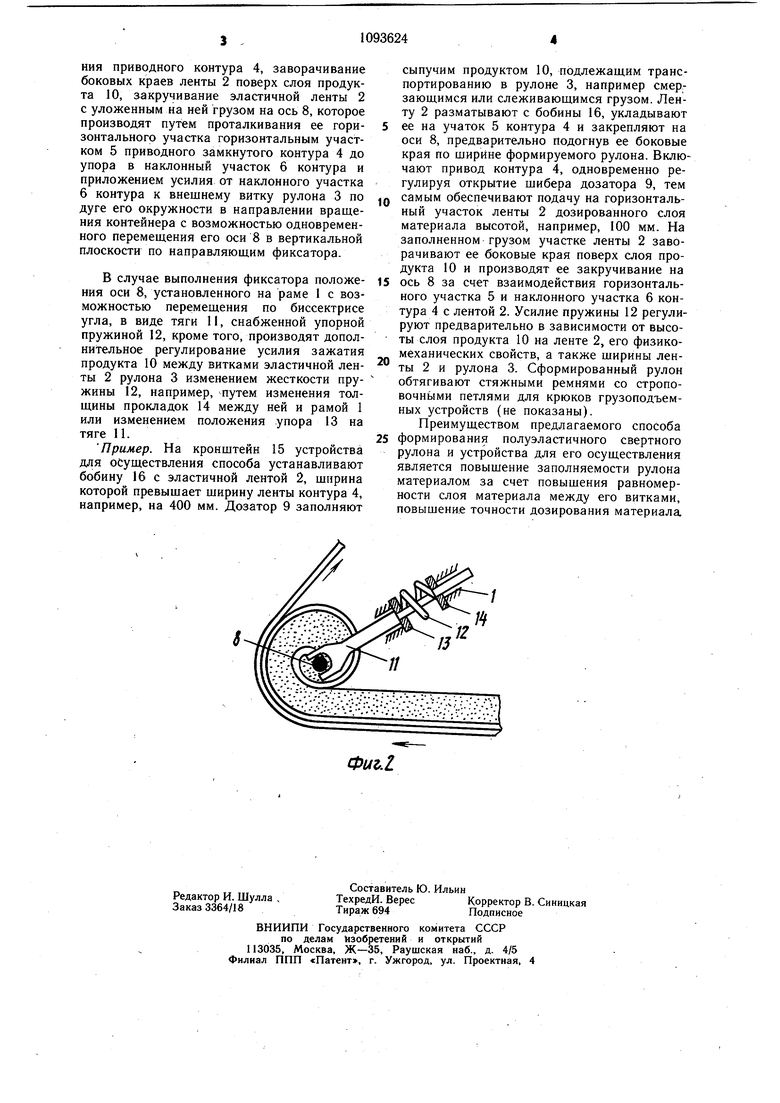

0 рулона выполнен в виде подпружиненной тяги, установленной на раме с возможностью перемещения по биссектрисе угла между указанными участками приводного контура. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 -вариант выполнения фиксатора положения оси рулона.

Устройство для осуществления способа содержит раму 1, на которой смонтирован механизм перемещения эластичной ленты 2

0 рулона 3, выполненный в виде приводного замкнутого контура 4 с верхним горизонтальным участком 5 и сопряженным с ним наклонным участком 6. Участки 5 и 6 контура расположены под острым углом о один к другому, причем угол выбирается не менее

30° в зависимости от диаметра формируемого рулона, при увеличении которого угол выбирается близким к прямому. Участок 6 контура является упором для формируемого рулона 3. Перед ним расположен фиксатор 7 положения оси 8 рулона 3. Над участком 5 контура 4 расположен дозатор 9 продукта 10, выполненный в виде бункера с щибером, фиксатор положения оси 8, как вариант, выполнен в виде тяги И, снабженной упорной пружиной 12, которая одним концом

5 контактирует с упором 13, закрепленным на тяге 11, а другим концом через прокладку 14 - с рамой 1. На раме 1 закреплен кронщтейн 15 для установки аккумулирующей бобины 16 с лентой 2.

Способ формирования полуэластичного

0 рулона включает разматывание бобины 16 эластичной ленты 2 и укладывание ее на горизонтальный участок 5 приводного замкнутого контура 4, закрепление ленты 2 на оси 8 рулона, подачу на горизонтальный участок 5 ленты 2 .дозированного слоя продукта 10 из дозатора 9, количество которого получают за счет . синхронизации подачи продукта 10 из бункера 9 и скорости движения приводного контура 4, заворачивание боковых краев ленты 2 поверх слоя продук та 10 закручивание эластичной ленты i с уложенным на ней грузом на ось 8, которое производят путем проталкивания ее горизонтального участка горизонтальным участком 5 приводного замкнутого контура 4 до упора в наклонный участок 6 контура и приложением усилия от наклонного участка 6 контура к внешнему витку рулона 6 по дуге его окружности в направлении вращения контейнера с возможностью одновременГо перемещения его оси 8 в вертикальной плоскости по направляющим фиксатора. В случае выполнения фиксатора положения оси 8, установленного на 1 ° можностью перемещения по биссектрисе угла в виде тяги 11, снабженной упорной ПРУЖИНОЙ 12, кроме того, производят допол SbHoe регулирование УСИЛИЯ зажатия продукта 10 между витками эластичной лен ть1 2 рулона 3 изменением жесткости пружины 12, например, -путем изменения толщины прокладок 14 между ней и рамой 1 или изменением положения упора 13 на Пшмер. На кронщтейн 15 устройства для осуществления способа устанавливают йбину 16 с эластичной лентой 2, щнрина которой превыщает щирину ленты контура 4 например, на 400 мм. Дозатор 9 заполняют ЫПУЧИМ продуктом 10, подлежащим трансортированиюв рулоне 3. апример смер, ающимся или слеживающимся грузом. Лену 2 разматывают с бобины 16, укладывают е на учаток 5 контура 4 и закрепляют на си 8 предварительно подогнув ее боковые края по ширине формируемого рулона. Вк ючают привод контура 4, одновременно ре гулируя открытие щибера дозатора 9, тем самьш обеспечивают подачу на горизонталь ный участок ленты 2 Дозированного слоя материала высотой, например, 100 мм. На заполненном грузом участке ленты 2 заво рачивают ее боковые края поверх слоя продукта 10 и производят ее закручивание на ось 8 за счет взаимодействия горизонтального участка 5 и наклонного участка 6 контура 4 с лентой 2. Усилие пружины 12 регулируют предварительно в зависимости от высо™ слоя продукта 10 на ленте 2. его физикомеханических свойств, а также ленты 2 и рулона 3. Сформированный рулон обтягивают стяжными ремнями со строповочными петлями для крюков грузоподъемных устройств (не показаны). Преимуществом предлагаемого спосооа формирования полуэластичного свертного рулона и устройства для его осуществления является повышение заполняемости рулона материалом за счет повышения равномерности слоя материала между его витками, повышенае точности дозирования материала

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаковывания сыпучего материала | 1984 |

|

SU1209325A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ЛЕНТЫт | 1970 |

|

SU261242A1 |

| Устройство для намотки ленточного материала на бобину | 1990 |

|

SU1726344A2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2303743C1 |

| ГИБКАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2592647C2 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ И ЭТИКЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2286292C2 |

| Устройство для изготовления бесконечных резинотросовых лент | 1988 |

|

SU1627416A1 |

| Устройство для закатки полосового материала | 1981 |

|

SU1063757A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУГЛЫХ ТЮКОВ СОЛОМЫ ИЛИ ПОДОБНОГО МАТЕРИАЛА С ПЛЕНОЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 1996 |

|

RU2167510C2 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

1. Способ наматывания в рулон полуэластичного материала, предусматривающий подачу на горизонтальный участок эластичной ленты дозированного слоя продукта, заворачивание краев ленты поверх слоя продукта и последующее закручивание эластичной ленты на ось с расположением продукта между витками спирально намотанной ленты, отличающийся тем, что, с целью обеспечения равномерности слоя продукта на ленте, закручивание эластичной ленты на ось производят проталкиванием ее горизонтального участка с последующим приложением усилия к внещнему витку рулона на длине не менее 1/4 дуги его окружности в.направлении вращения рулона. 2.Устройство для наматывания в рулон полуэластичного материала, содержащее раму, механизм для перемещения эластичной ленты, фиксатор положения оси рулона и дозатор продукта, отличающееся тем, что, с целью обеспечения равномерности слоя продукта на ленте, механиз.м для перемещения эластичной ленты выполнен в виде приводного замкнутого контура, имеющего верхний горизонтальный и сопряженный с ним наклонный участки, расположенные под острым углом один к другому, причем наклонный участок контура служит упором для формируемого рулона, a фиксатор положения оси рулона расположен перед ним. 3.Устройство по п. 2, отличающееся тем, что фиксатор положения оси рулона выполнен в виде подпружиненной тяги, установленной на раме с возможностью перемещения по биссектрисе угла между указанными участками контура. ТХ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тара для транспортировки и хранения хрупких изделий | 1978 |

|

SU763200A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полуэластичный складной контейнер дляТРАНСпОРТиРОВАНия ТЕКучЕй СРЕды | 1979 |

|

SU835890A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-05-23—Публикация

1982-01-29—Подача