о ;о

Эд

;о

Изобретение относится к производству гранулированных минеральных удобрений с защитным покрытием и может быть использовано в химической промышленности.

Известен способ получения гранулированных удобрений замедленного действия, по которому гранулы удобрения нагретые до температуры, превышакодей на 10-50®С температуру кипения покрывающего вещества, покрывают расплавом покрывающего вещества путем распыливания и .конденсации паров этого вещества на поверхности гранул pj .

Недостатком этого способа является то, что для получения двухслойных гранул по этому способу требуются дополнительные затраты энергии на нагрев и охлаждение одних и тех же гранул (удобрения). Кроме того, этот способ не применим для нанесения покрытий, имеющих высокую температуру кипения (например, серы, температура кипения которой ), так как при высоких температурах большийc-tBo применяемых в сельском хозяйстве удобрений разлагается.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения гранулированных удобрений замедленного действия, по которому гранулы с температурой ниже температуры

кристаллизации-покрывающего вещества обрабатывают парогазовой смесью, содержащей перегретый пар покрывающего вещества, с последующей конденсацией паров этого вещества на поверхности гранул zj .

Недостатком известного способа является то, что покрытие сначала образуется в виде жидкого слоя, что приводит к слипанию гранул, нарушению однородности покрытия и, как следствие, к ухудшению качества покрытия. Кроме того, время контакта гранул с парогазовой смесью очень короткое (около 0,01 с), что технически трудно осуществимо. На нагрев парогазовой смеси до 300-500°С требуются значительные затраты энергии, что приводит к удорожанию готового продукта.

Целью изобретения является увеличение времени растворения продукта и удешевление технологического процесса.

Поставленная цель достигается тем, что согласно способу получения

гранулированных медленнорастворимых удобрений нанесением защитных покрытий путем конденсации паров покрывакицего вещества на поверхности гра- нул, гранулы удобрений с температурой ниже температуры десублимации паровпокрывающего вещества обрабатьшают парогазовой смесью, содержащей пары покрывающего вещества при тем пературе, не выше температуры плавления покрывающего вещества.

При контакте холодных гранул с парогазовой смесью покрывающее вещество десублимируется на поверхнос5 ти гранул удобрения и образует твердое покрытие, минуя жидкое состояние, поэтому слипание гранул исключается. Толщина образовавшегося слоя одинакова на всей поверхности гранул

0 и зависит только от времени обработки и концентрации паров покрывающего вещества в парогазовой смеси. При нанесении покрытий по предлагаемому способу гранулы удобрений нагревают5 ся как за счет теплоты, вьщеляющейся при десублимации, так и за счет теплообмена гранулы с парогазовой смесью. Расчеты, проведенные для ряда веществ, показывают, что за счет

0 теплоты десублимации температура гранул повьш1ается на 15-20 С, а за счёт теплообмена с парогазовой смесью на 10°С за каждые 100 с контакта. Минимальная концентрация паров покрывающего вещества в парогазовой смеси обеспечивает образование покрытия толщиной 0,01 мм за время, меньшее времени нагревания гранулы до температуры десублимации покрывающего вещества.

Максимальная концентрация равна концентрации насыщенных паров покрывакщего вещества в парогазовой смеси при температуре плавления покрывающего вещества.

Предельные концентрации паров покрыванщего вещества в парогазовой смеси составляют 0,001-0,01 об.%. При этом плёнка толщиной 0,01 мм образуется менее, чем за 50 с, температура гранул при обработке повьшгается не более, чем на 25 С.

Пример 1. Нанесение покрытий из серы на гранулированный карбамид. . 1000 кг/ч гранулированного карбамида с температурой 50с обрабатывают смесью воздуха и паров серы при 11Л и атмосферном давлении. Парциальное давление паров серы составляет 1 Н/м

(концентрация 0,001 об.%). Температура десублимации серы в этих условиях равна 104°С. Расход паров серы составляет 40 кг/ч или 4% от массы гранул карбамида, что достаточно для образования покрытия толщиной 0,01 мм Так как тенппратура гранул на 54 С ниже температу1ш десублимации серы, происходит десублимация последней на поверхности гранул. Время обработки гранул 25 ч. Температура гранул карбамида после обработки . Пример 2. Нанесение покрытий из воска на гранулированн; аммиачную селитру.

1000 кг/ч гранулированной.аммиачной селитры с температурой обрабатывают смесью воздуха с парами воска при и атмосферном давлении. Парциальное давление паров воека 10 Н/м (концентрация 0,01 66.2). Температура десублимации паров воска при этих условиях равна . Расход воска составляет 25 кг/ч или 2,52 от массы гранул, что достаточно для образовайия покрытия толщиной мм Так как температура гранул на 229С ниже температуры десублимации воска, происходит десублимация последнего на поверхности гранул амшсачной селитры. За 10 с гранулы покрьтаются слоем воска толщиной 0,01 мм. Температура гранул аммиачной селитры обработки составляет .

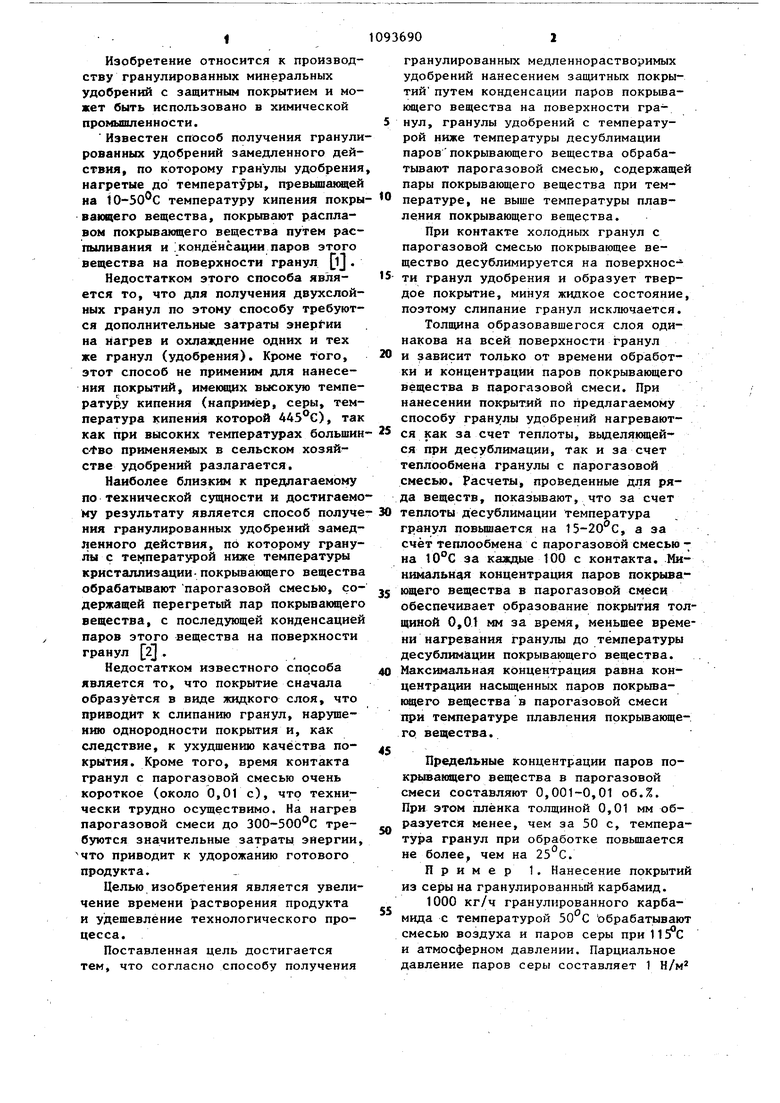

В таблице даны показатели растворимости различных видов гранулированных удобрений, покрытых защитным слоем по предлагаемому и известному способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ СЕЛИТР (ВАРИАНТЫ) | 2014 |

|

RU2564812C1 |

| ГРАНУЛИРОВАННОЕ АЗОТНОЕ УДОБРЕНИЕ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ И КАРБАМИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394799C1 |

| Способ получения медленнодействующего удобрения | 1989 |

|

SU1699987A1 |

| МНОГОСЛОЙНОЕ УДОБРЕНИЕ ПРОЛОНГИРОВАННОГО ДЕЙСТВИЯ С ПОКРЫТИЯМИ НА ОСНОВЕ СЕРЫ И БИТУМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2824519C1 |

| КОНДИЦИОНИРУЮЩИЙ АГЕНТ ДЛЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ, СНИЖАЮЩИЙ ГИГРОСКОПИЧНОСТЬ И ПЫЛЕОБРАЗОВАНИЕ | 2015 |

|

RU2656389C1 |

| Способ получения медленнодействующего удобрения с оболочкой на основе серы | 2023 |

|

RU2821043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| Гранулированное азотное удобрение с регулируемой скоростью растворения и способ его получения | 2015 |

|

RU2624969C2 |

| СПОСОБ ВОЗДЕЛЫВАНИЯ КОРМОВЫХ КУЛЬТУР И МЕДЛЕННОРАСТВОРИМОЕ АЗОТНОЕ УДОБРЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457666C2 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ МЕДЛЕННОРАСТВОРИМЫХ УДОБРЕНИЙ нанесением защитных покрытий путем конденсации паров покрывающего вещества на поверхности гранул, о т л ич а ю щ и и с я тем, что, с целью увеличения времени растворения продукта и удешевления технологическогр процесса, гранулы удобрений с температурой ниже температуры десублимации паров покрывающего вещества обрабатывают парогазовой смесью, содержащей пары покрЕлвающего вещества при температуре, не выше температуры плавления покрывахщего вещества

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения неслеживающегося удобрения | 1976 |

|

SU711024A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР Г 924024, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-05-23—Публикация

1982-07-13—Подача