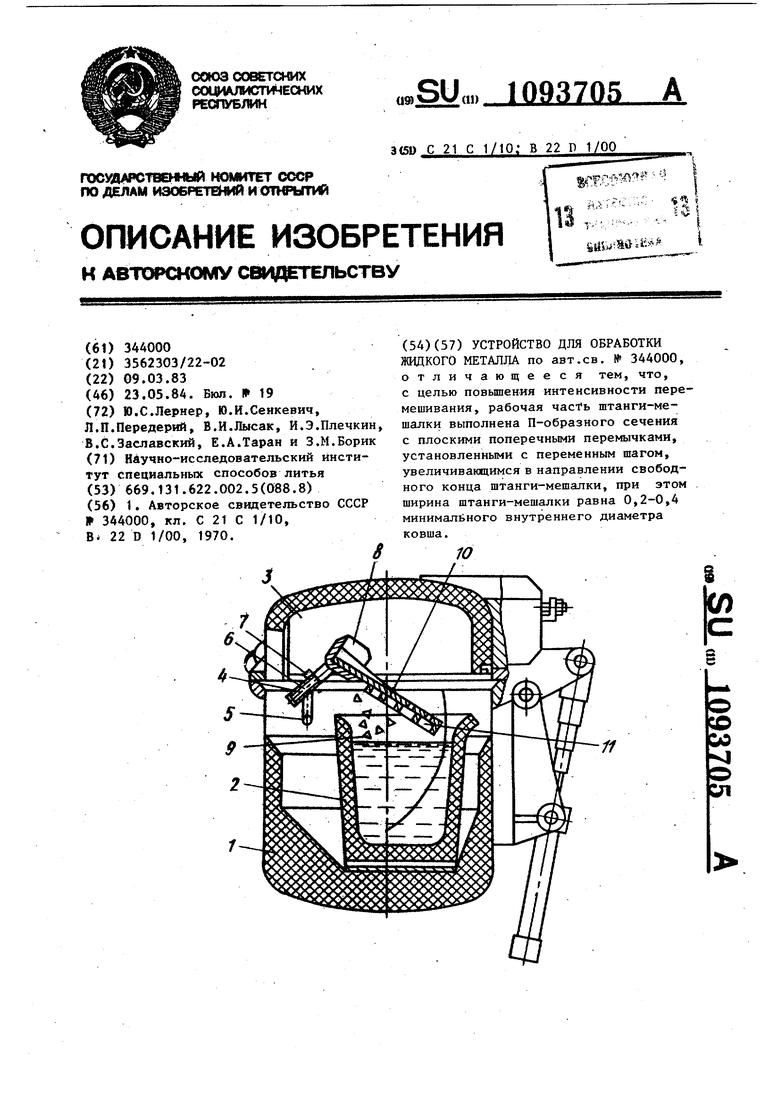

Изобретение относится к литейному производству, а именно к устройствам для обработки жидкого металла, напри мер чугуна, модификаторами. Известно устройство для обработки жидкого металла, включающее герметич ную емкость с механизмом перемешивания, состоящим из привода, системы рычагов, соединенных со штангой-мешалкой и бункером для модификатора, расположенного на стыке системы рыча гов со штангой-мешалкой ij . Недостатком известной конструкции является низкая интенсивность перемешивания расплава, так как значительная часть металла не участвует в процессе перемешивания, находясь в застойных зонах. Целью изобретения является повыше ние интенсивности перемешивания. Поставленная цель достигается тем, что в устройстве для обработки жидкого металла рабочая часть штанги-мешалки выполнена П-обрззного сечения с плоскими поперечными перемыч ками, установленными с переменным шагом, увеличивающимся в направлении свободного конца шганги-мешалки, при этом ширина штанги-мешашки равна 0,2-0,4 минимального внутреннего диа метра ковша. На чертеже показано устройство, обвини вид. ; Устройство содержит футерованную герметичную емкость 1, в которую помещается ковш 2 с расплавленным металлом и которая закрывается сверху крышкой 3. В камере размещен механизм перемешивания, содержащий систему рычагов, в том числе рычаг 4, жестко зак репленный на валу 5, соединенном с п водом (не показан), причем в гнезде рычага 4 расположен рычаг-держатель фиксируемьй в заданном положении защелкой 7. К рычагу-держателю 6 крепи ся бункер В для модификатора 9. Внут ри бункера 8 закреплена штанга-мешал ка 10. Рабочая часть штанги-мешалки 11 , контактирующая с жидким металлом, выполнена в виде П-образного сечения и обращена своей открытой частью в полость ковша 2. Внутри полости П-образного сечения размещены плоские поперечные перемычки 12, расстояния между которыми выполнены уменьшающимися в направлении от конца штанги-мешалки, а ширина штанги052мешалки равна 0,2-0,4 минимального внутреннего диаметра ковша 2. В полости П-образного сечения выполнены отверстия. Все части мешалки, контактирующие с жидким металлом, выполнены из термостойких материалов, инертных по отношению к обрабатываемому металлу и вводимым присадкам. Устройство работает следующим образом. В бункер 8 загружается модификатор 9, например магний. Ковш 2 с расплавленным металлом помещается в емкость 1 . Затем крьппка 3 зак1н 1вается и в камере 1 создается требуемое избыточное газовое давление, после создания которого включается привод механизма перемешивания (не показан). При этом вал 5 начинает поворачивать рычаг 4 вместе с рычагом-держателем 6, в результате чего штанга-мешалка 10 начинает входить в металл, а модификатор 9 - в металла- из бункера 8. Затем штанга-мешалка 10 погружается в металл, доходит до крайнего нижнего положения, после чего она начинает двигаться в обратную сторону до крайнего верхнего рабочего положения. После нескольких циклов модификатор 9 (магний) полностью расплавляется и растекается тонким слоем на поверхности расплава (чугуна). Штанга-мешалка 10 совершает колебательные движения вверх и вниз, интенсивно перемешивая расплав и модификатор. После окончания процесса перемешивания избыточное давление снимается, шт нгамешалка поднимается до своего крайнего верхнего положения, крьшка поднимается и ковш с жидким металлом, обработанным присадками, извлекается из камеры. Цикл модифицирования на этом заканчивается. Выполнение рабочей штанги-мешалки, контактирукицей с жидким металлом, в виде П-образного сечения позволяет существенно интенсифицировать процесс перемешивания за счет, большого возущающего действия мешалки. Наличие лоских поперечных перемычек внутри ешалки интенсифицирует процесс переешивания, кроме того позволяет захатить часть слоя жидкого модификатоа с поверхности расплава и переноить его внутрь ковша. Переменный аг перемычек учитывает изменение гла, под которым штанга-мешалка ходит в расплав. Ширина и)танги-ме3шалки равна 0,2-0,4 минимального внутреннего диаметра ковша. Исходной чугун выплавляют в индук ционной печи ИЧТ 2,5 и модифицируют в автоклаве в ковше емкостью 0,5 т. Параметры процесса модифицирования (длительность перемешивания, расход модификатора, величина избыточного давления в автоклаве, температура исходного чугуна и другие) идентичными во всех случаях. Ширину П-образ иого сечения изменяют и назначают равной 0,1, 0,2, 0,4 и 0,5 наименьшего внутреннего диаметра ковша. Для сравнения в идентичных условиях проводят эксперименты с использованием известных мешалок. Степень усвоения магния определяют по формуле

д МАОСТ- - (SHOW I Stofil X 100 АМД- ---- --1

где А

степень усвоения магния,%

;WA

М остаточное содержание магАОСТния в чугуне после модифицирования

содержание серы в исходном

ном чугуне, %j

содержание серы в чугуне

ком после модифицирования, %;

М. «..г количество введенного маг „

ния, %.

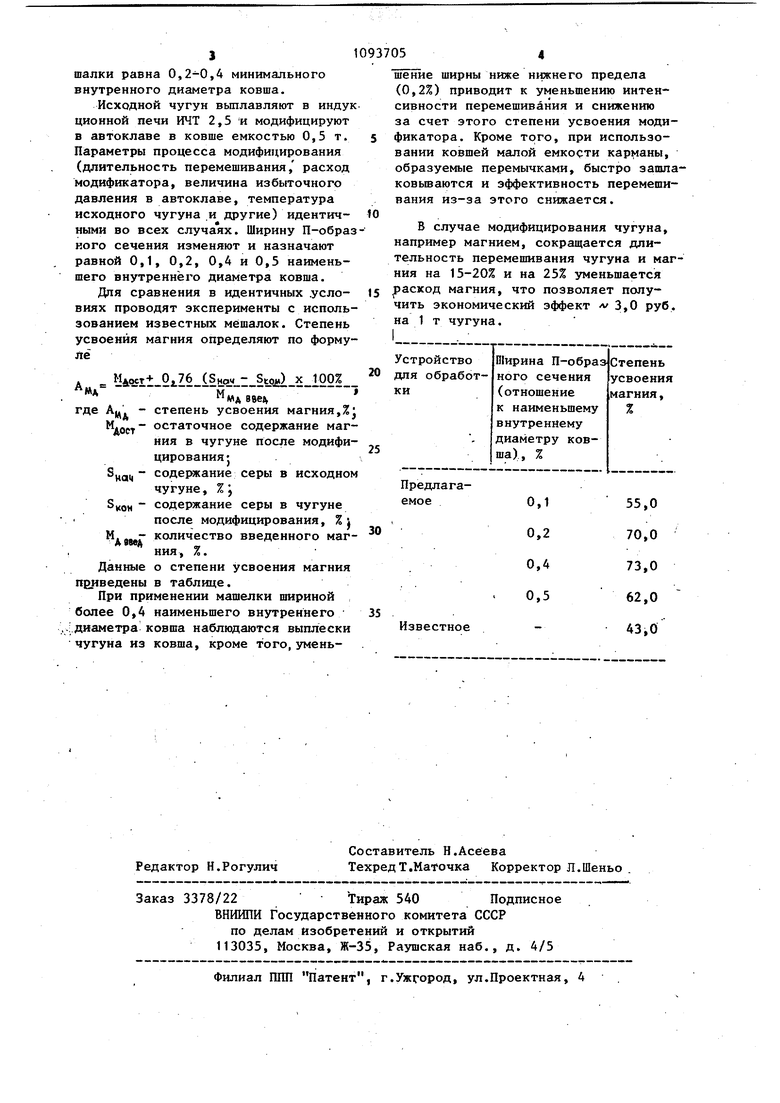

Данные о степени усвоения магния приведены в таблице.

При применении машелки шириной более 0,4 наименьшего внутреннего диаметра ковша наблюдаются выплески чугуна из ковша, кроме того, умень5шение ширны ниже нижнего предела (0,2%) приводит к уменьшению интенсивности перемешивания и снижению за счет этого степени усвоения модификатора. Кроме того, при использовании ковшей малой емкости карманы, образуемые перемычками, быстро зашлаковьгоаются и эффективность перемешивания из-за этого снижается. В случае модифицирования чугуна, например магнием, сокращается длительность перемешивания чугуна и магния на 15-20% и на 25% уменьшается раскоц магния, что позволяет получить экономический эффект л/ 3,0 руб. на 1 т чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1972 |

|

SU344000A1 |

| Способ получения высокопрочного чугуна | 1988 |

|

SU1617000A1 |

| Способ контроля процесса модифицирования чугуна | 1983 |

|

SU1113207A1 |

| Устройство для модифицирования сплавов | 1980 |

|

SU998527A1 |

| Устройство для обработки жидкого металла | 1975 |

|

SU522243A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЧУГУНА | 2012 |

|

RU2515160C1 |

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Чайниковый ковш для модифицирования железоуглеродистых сплавов | 1986 |

|

SU1371972A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА | 1993 |

|

RU2049143C1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА по авт.св. № 344000, отличающееся тем, что, с целью повьшения интенсивности перемешивания, рабочая часть штанги-мешалки выполнена П-образного сечения с плоскими поперечными перемычками, установленными с переменным шагом, увеличивающимся в направлении свободного конца штанги-мешалки, при этом ширина штанги-мешалки равна 0,2-0,4 минимального внутреннего диаметра ковша.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 0 |

|

SU344000A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-05-23—Публикация

1983-03-09—Подача