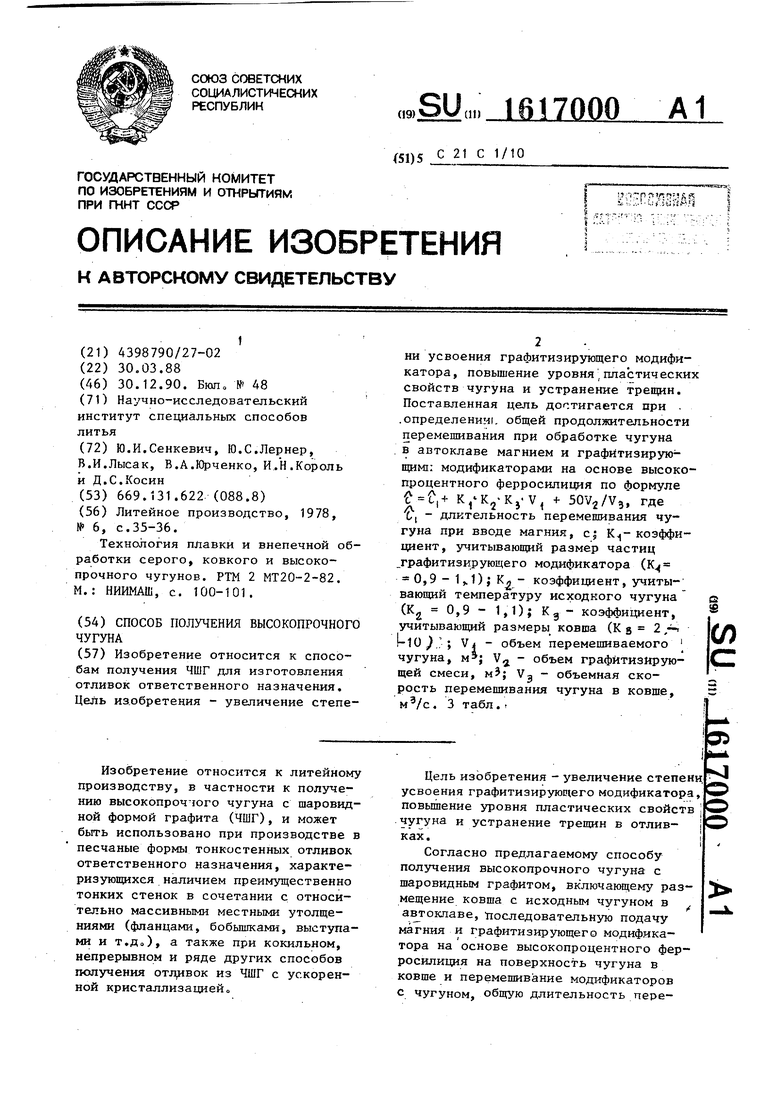

Изобретение относится к литейному производству, в частности к получению высокопрочного чугуна с шаровидной формой графита (ЧШГ), и может быть использовано при производстве в песчаные формы тонкостенных отливок ответственного назначения, характеризующихся наличием преимущественно тонких стенок в сочетании с. относительно массивными местными утолщениями (фланцами, бобышками, выступами и т.До), а также при кокильном, непрерывном и ряде других способов получения из ЧШГ с ускоренной кристаллизацией

Цель изобретения - увеличение степени

усвоения графитизирующего модификатора, повышение уровня пластических свойств чугуна и устранение трещин в отлив- | ках.I

Согласно предлагаемому способу получения высокопрочного чугуна с шаровидным графитом, вк лючающему размещение ковша с исходным чугуном в автоклаве, последовательную подачу магния и графитизирующего модификатора на основе высокопроцентного ферросилиция на поверхность чугуна в ковше и перемешивание модификаторов с чугуном, общую длительность перемешивания при обработке чугуна определяют по формуле

tV К. К

2 V

V 50У2 у- .)

Лгде б общая длительность перемешивания чугуна с модификаторами, CJ С/, - длительность перемешивания

чугуна при вводе магния, uj

с:

К - коэффициент, учитывающий

размер частиц графитизирующего модификатора (KJ

0.9 - 1,1);

Kg - коэ4н|)ициент, учитывающий

температуту исходного чугуна (Kg 0,9 - 1,1);

Kj - коэффициент, учитывающий

размеры ковша (К 2 - Ю) 5

V

объем перемешиваемого чугу- I, м ;

на. м

1 графитизирующей смеси м ; .

3 объемная скорость перемеши-

вания чугуна в ковше, . В качестве графитизирующих модификаторов при реализации способа рекомендуется применять ферросилиций с высоким содержанием кремния (65 - 75%) различных марок по ГОСТ 1415-78 ферросилиций с добавками активных элементов (Ва, Sr гпидр,), смеси ;высокопроцентного ферросилиция с : силикобарием по ТУ14-5--132-84 и т.д.

Для осуществления способа предлаг гается использовать, например, серийно вьтускаемые отечественной промьш - ленностью полуавтоматизированные камеры-автоклавы.

Способ осуществляется следующим образом

В бункер механизма перемешивания чугуна/укладывается необходимое количество магния, а в бункер для ввода вторичных модификаторов загружают необходимое количество графитизирую- щего модификатора о С помощью реле времени задается общая длительность работы механизма перемешивания ()„ Она состоит из времени, необходимого- для перемешивания магния (,), которое определяется известным путем, и времени, необходимого для перемешивания чугуна и графитизирующего модификатора, которое предваритедьно оп- ределяют и задают в зависимости от массы и температуры жидкого чугуна, массы и фракхщонного состава графи- .

Q

,5

20

5

5

0

0

тизатора и объемной скорости перемешивания расплава

В автоклав устанавливают ковш с исходным чугуном, закрывают крышку и герметизируют его. В зависимости от температуры чугуна (1350 - 1450 с) в автоклаве создают требуемое избыточ- ное давление (5,0 - 7,5 атм.). Включают механизм перемешивания чугуна и вводят на поверхность жидкого чугуна в ковше магний. По истечении времени , продолжая перемешивать жидкий чугун, в автоклаве снижают избыточное давление до атмосферного и одновременно автоматически из бункера для ввода вторичных модификаторов на зеркало жидкого чугуна в ковше засьтают графитизирующий модификатор

По завершении заданной общей длительности работы механизм перемешивания автоматически выключается. Проводят вертиляцию автоклава для удаления пылевидных и газообразных продуктов, образовавшихся при модифщ - ровании. Открывают крьш1ку автоклава и ковш с полученным ЧШГ подают на разливку.

Оптимальную продолжительность перемешивания чугуна при вводе графитизирующих модификаторов определяют путем анализа данных, полученных опытным путем во время серии экспериментов. Опыты проводят в автоклаве мод. 99111 конструкции НИИСЛ. Чугун модифицируют в ковшах вместимостью 0,63 т. Длительность перемешивания чугунй изменяют в широких пределах. Чугун модифицируют магнием и 75%-ным ферросилицием. Температура чугуна во время всех опытов лх , размер частиц графитизирующего модификатора 10 - 15 мм.

Усвоение графитизирующего модификатора оценивают по степени усвоения чугуном кремния, которую определяют по формуле

А i§ij:oH :; 51ноц) 100

Л. «-. «..в.им «

бвед где - содержание Si в чугуне

после обработки графити- зирующим модификатором, масо%;

иач содержание Si в исходном чугуне до обработки гра- фитизирующим модификатором, масо%|

Siggp - количество Si, вводимого в чугун в составе графити зирующего модификатора, маСо%.

На основании полученных данных (проанализированы случаи для выведена эмпирическая зависимость дл определения минимальной длительности перемешивания расплава и графитифиру ющего модификатора в ковше вместимостью 0,63 т, обеспечивающей высокое (А 90%) усвоение графитизирую- щего модификатора,

10( 50V21 , „ ,

где t - длител-ьность перемешивания чугуна и графитизирующего модификатора, с; V,- объем перемешиваемого расплава, V - объем графитизирующего моди-

фикатора,

V,- объемная скорость перемешивания чугуна в ковше, м/с. Влияние основных параметров (температуры чугуна и фракционного состава) на длительность перемешивания чугуна и графитизирующего модификатора установлено путем анализа результатов дополнительно проведенных опытов.

Эксперименты и обработку их результатов проводили по описанной методике.

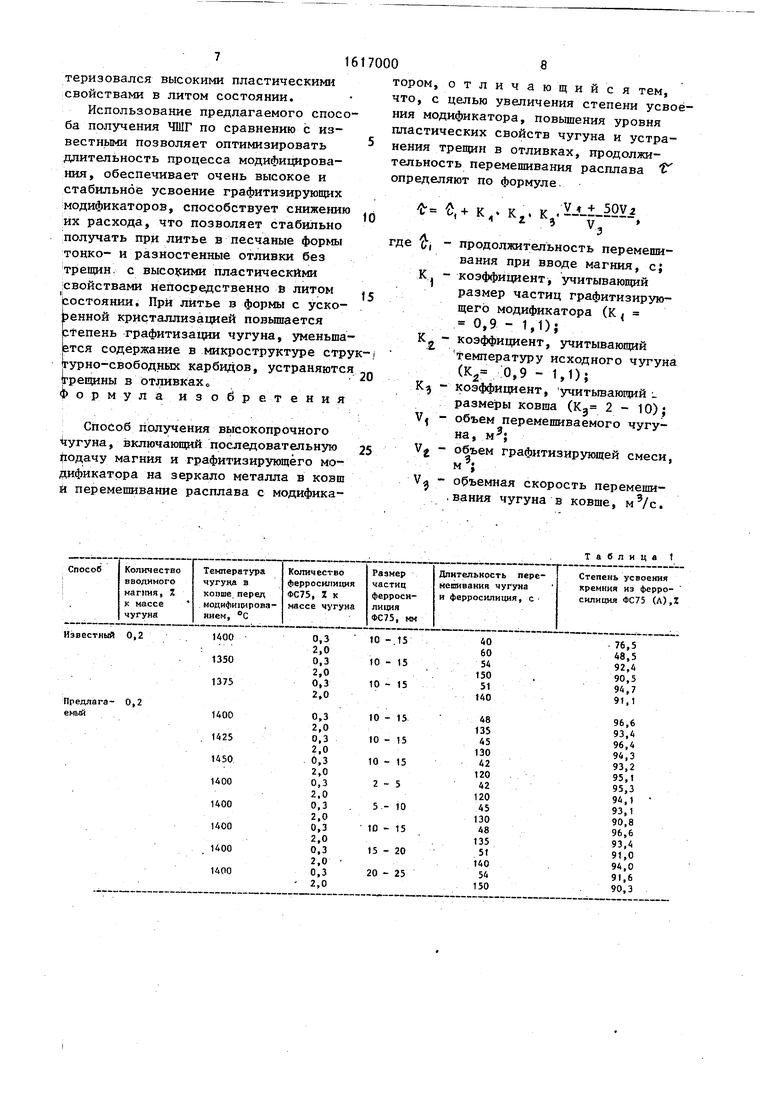

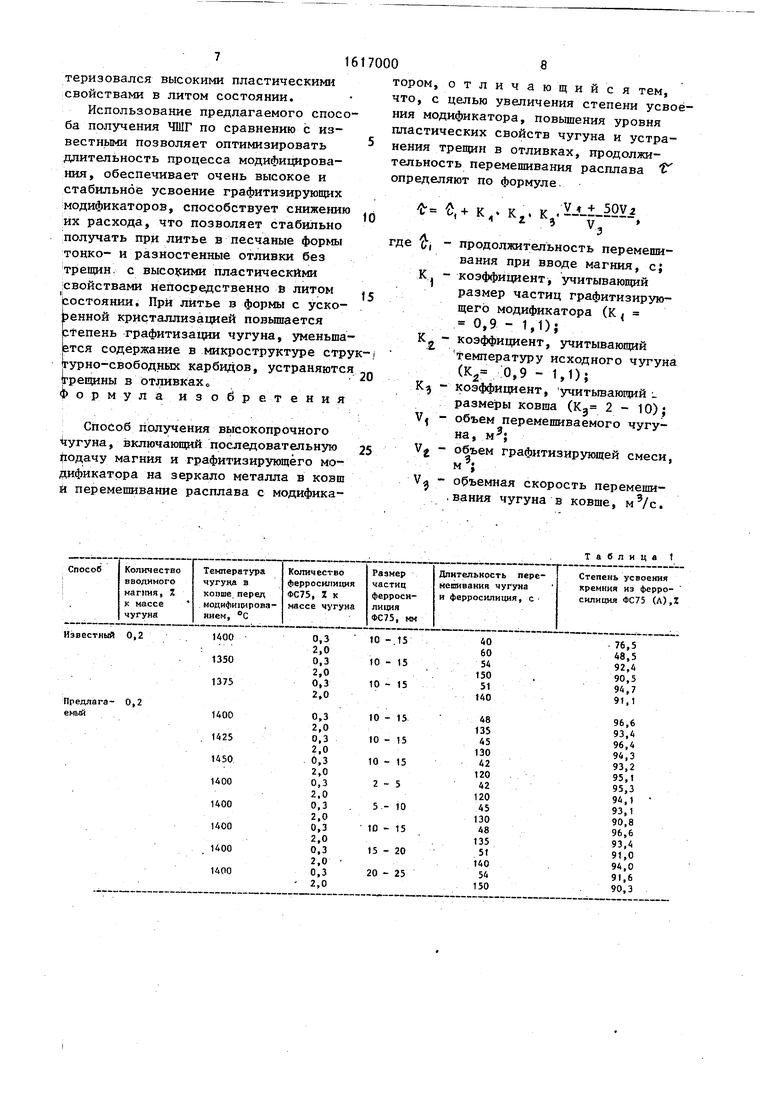

В табл.1 приведены параметры и результаты опытов, в которых степень усвоения кремния из 75%-ного ферросилиция 90%, а также для сравнения приведены параметры и результаты опытов по проверке известного способа. Анализ данных в табл.1 позволяет уточнить формулу для определения длительности перемепжвания чугуна и графитизирующего модификатора.

К, К

0( Vi) V,

- коэффициент, учитывающий

размер частиц графитизирующего модификатора (К 9,0

-1,1); .

коэффициент, учитывающий температуру исходного чугуна (К 2 -0,9 - 1,1). определения длительности- переия чугуна и графитизирующего

0

5

0

5

0

5

0

5

0

5

модификатора в ковшах большей емкости в формулу необходимо ввести коэффициент Kj, учитывающий размеры ковша, В общем виде формула приобретает вид

10(V + 50V2)

t К, К2 Кз

Js

где К - коэффициент, учитывающий

размеры ковша (К 2 - 10)

Проверка возможности применения данной формулы для определения оптимальной продолжительности перемешивания расплава при вводе графитизирующего модификатора в автоклаве мод . 99113 в ковшах вместимостью 0,5 TI дала положительные результаты.

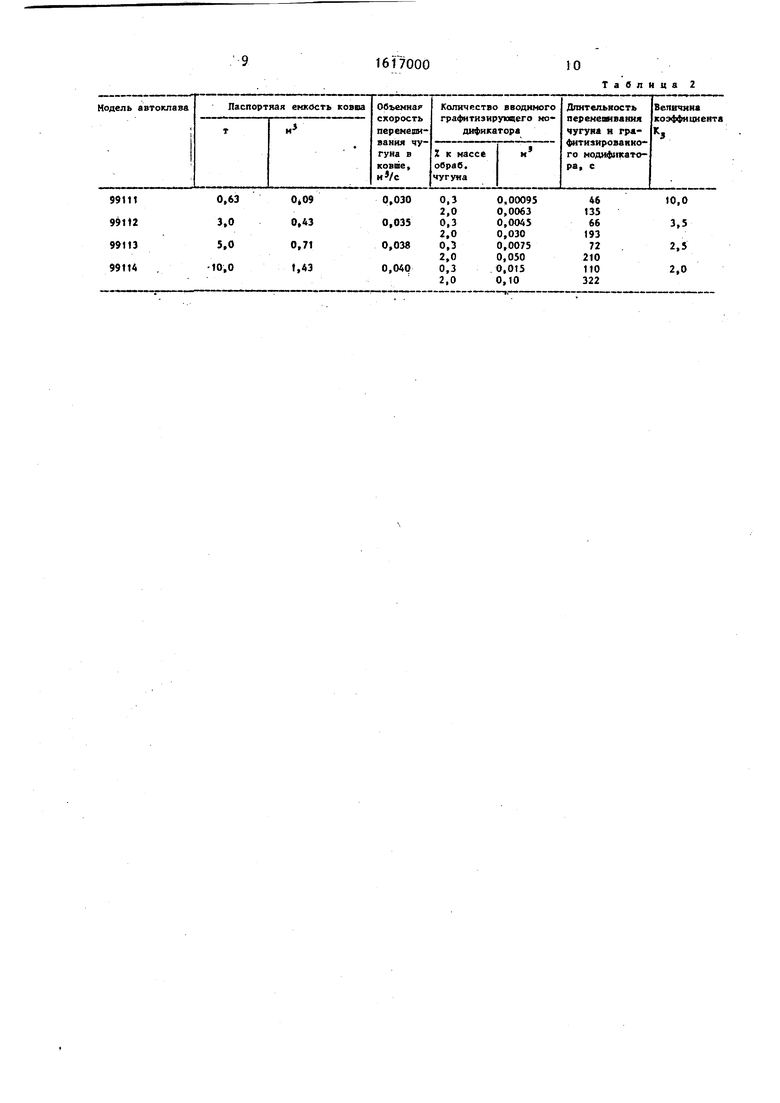

В табл.2 приведены результаты оп- ределения оптимальной продолжительности перемешивания чугуна при вводе графитизирующей, смеси в ковшах различной вместимости для всей гаммы автоклавов, разработанных НИИСЛ для условий, когда К, 1 и К 1.

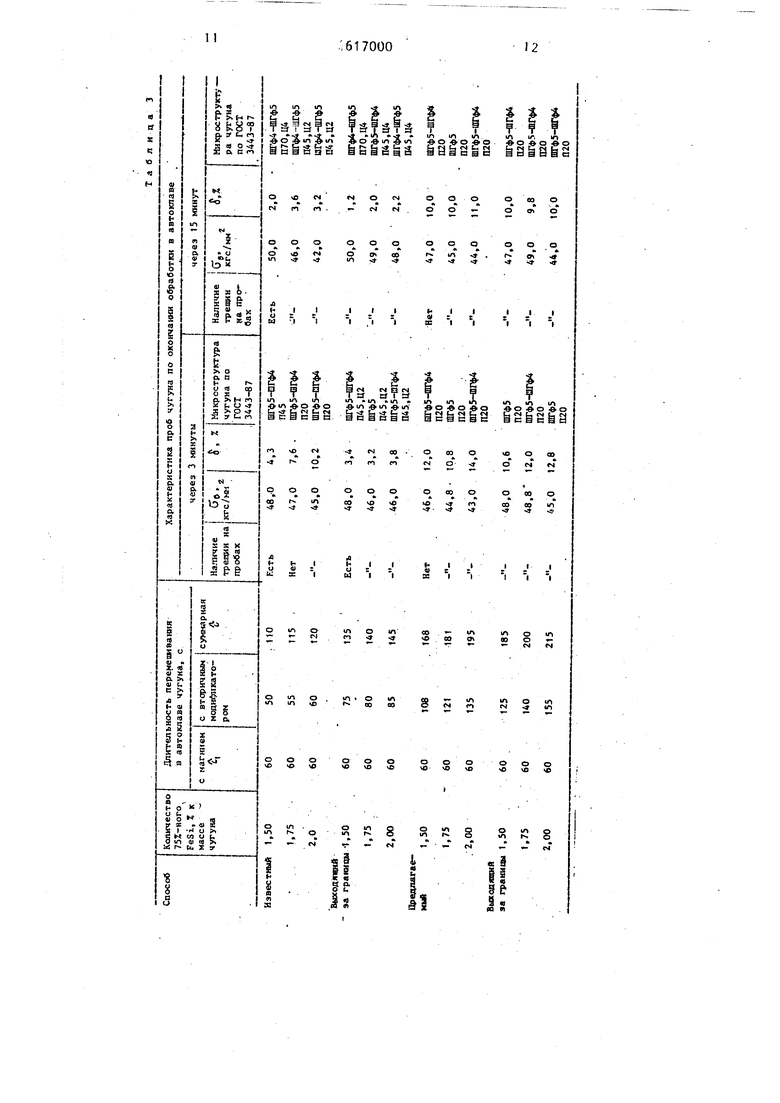

Проверку способа проводили в опыт- но-промьшшенных условиях ряда литейных цехово Данные приведены в табл.3.

Пример. Осуьцествление способа получения ЧШГ при литье тонко- и разностенных корпусных деталей.

Чугун выплавляли в вагранке и далее перегревали и доводили по химическому составу в индукционной печи. Чугун, содержащий, %: углерод 3,5; кремний 2,0; марганец 0,56; фосфор 0,12 и сера до 0,1 при температуре вьшускали в ковш вместимостью 0,63 т. Ковш устанавливали в- автоклав мод. 99111, после создания дав-. Ленин в чугун вводили 0,3% магния, после его растворения начинали жать давление в автоклаве до атмосферного и одновременно вводили в чугун 1% графитизирующей смеси, состоящей из 0,75% ферросилиция ФС75 и Of 25% силикобария ФеБа20. Для усвоения гратифизирующей смеси чугун перемешивали 83 с при снижающемся и атмосферном давлениях. По окончании процесса ковш извлекали из автоклава и подавали на разливку. Заливали формы для получения тонко- и разностен- ных корпусных отливок .промьшшенного трактора мод.ДТ-75о Несмотря на зна- . чительную длительность процесса разливки чугуна (от конца модифицирования до окончания заливки проходило 15 - 18 мин), в полученных отливках трещины не обнаружены, чугун харак

теризовался высокими пластическию1 свойствами в литом состоянии.

Использование предлагаемого спосба получения ЧШГ по сравнению с известными позволяет оптимизировать длительность процесса модифицирования, обеспечивает очень высокое и стабильное усвоение графитиэирующих модификаторов, способствует снижени их расхода, что позволяет стабильно получать при литье в песчаные формы тонко- и разностенные отливки без трещин, с пластическими :свойствами непосредственно в литом состоянии. При литье в формы с ускоренной кристаллизацией повышается iteneHb графитизации чугуна, уменьшается содержание в мик1)оструктуре стртурно-свободных карбщ1ов, устраняютс (трещины в отливках о

Ф о р м у л а и 3 о б р е т е н и я

Способ получения высокопрочного tiyryHa, включающий пос.ледовательну1:о йодачу магния и графитизирующёго модификатора на зеркало металла в ковш и перемешивание расплава с модифика0

тором, что.

8

отличающийся

тем.

с целью увеличения степени усвония модификатора, повьппения уровня пластических свойств чугуна и устранения трещин в отливках, продолжительность перемешивания расплава Т определяют по формуле,

t

.К.. К

К

50Vi

15

5

где

г,

к

- продолжительность перемешивания при вводе магния, с; , - коэффициент, учитывающий размер частиц графитизирующёго модификатора (К / «0,9- 1,1).

к j -коэффициент, учитывающий

температуру исходного чугуна (V 0,9 - 1,1); коэффициент, учитывающий L размеры ковша (Ку 2 - Ю); объем перемешиваемого чугук V, на,

объем графитизирующей смеси м J

V - объемная скорость перемеши- .вания чугуна в ковше, .

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна | 1985 |

|

SU1296589A1 |

| Модификатор чугуна | 1987 |

|

SU1520131A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1726530A1 |

| Способ получения чугуна с шаровидным графитом | 1990 |

|

SU1740427A1 |

| Способ получения чугуна с шаровидным графитом для изготовления коленчатых валов | 1984 |

|

SU1266883A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| Устройство для обработки жидкого металла модификаторами | 1979 |

|

SU775136A1 |

Изобретение относится к способам получения ЧШГ для изготовления отливок ответственного назначения. Цель изобретения - увеличение степени усвоения графитизирующего модификатора, повышение уровня пластических свойств чугуна и устранение трещин. Поставленная цель достигается при определении общей продолжительности перемешивания при обработке чугуна в автоклаве магнием и графитизирующими модификаторами на основе высокопроцентного ферросилиция по формуле Τ=Τ1+K1.K2.K3/V1+50V2/V3, где Τ1 - длительность перемешивания чугуна при вводе магния, с

K1 - коэффициент, учитывающий размер частиц графитизирующего модификатора (K1=0,9-1,1)

K2 - коэффициент, учитывающий температуру исходного чугуна (K2=0,9-1,1)

K3 - коэффициент, учитывающий размеры ковша (K3=2-10)

V1 - объем перемешиваемого чугуна, м3

V2 - объем графитизирующей смеси, м3

V3 - объемная скорость перемешивания чугуна в ковше, м3/с. 3 табл.

| Литейное производство, 1978, № 6, с.35-36 | |||

| Технология плавки и внепечной обработки серого, ковкого и высокопрочного чугунов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М.: НИИМАШ, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1990-12-30—Публикация

1988-03-30—Подача