11 Изобретение относится к металлургии,- в частности к разработке составов модифицирующих смесей для отливок из высокопрочного чугуна с шаровидным графитом, получаемых внутриформенным модифицированием. Известно использование в качестве модификатора при внутриформенном модифицировании никель-магниевой лигатуры to следующего состава, вес.%: Никель80-90 Магний10-20 Однако указанная лигатура имеет высокую стоимость из-за дефицитноети никеля и, кроме того, высокую тем пературу плавления, что снижает степень усвоения легирующих элементов в расплаве чугуна. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является модифицирующая смесь 2, содержащая, - вес.%: Гранулированный магний 50-80 Порошкообразньй криолит 20-50 Однако известная смесь имеет значительный пироэффект из-за большого содержания магния в смеси, неравномррную структуру в отливках, получавшее при ее использовании и отбел. Целью изобретения является стаби лизация структуры в отливках, устранение отбела и увеличение предела пр ности чугуна. Указанная цель достигается тем, что модифицирующая смесь, содержащая гранулированный магний, дополнительн содержит ферросиликокальций и связую щее при следующем соотношении компонентов, мас.%:. о Гранулированный магний Ферросиликокальций Связующее При этом в качестве связующего ис пользуют жидкое стекло. ; Ферросиликокальций марки СК10 име ет следующий состав, вес.%: кремний 15; кальций 10; железо - остальное . Его применяют для получения сме си в виде гранул 2-5 мм. , Введение в состав модифицирующей смеси ферросиликокальция обусловлено тем, что он менее бурно реагирует с жидким чугуном. Кроме того, он содержит значительно меньше кальция, чем известные лигатуры, содержащие его более 10%, но инокулирующее (поз нее) модифицирование с помощью упомянутого ферросиликокальция оказыва2ется тем не менее вполне достаточным, чтобы не имел место отбел отливок. При этом его усвояемость очень высока. Присадка кальция обеспечивает обессеривание чугуна (образование CaS2) и, кроме этого, способствует в определенной степени нейтрализации деглобуляризирующих элементов за счет связывания их в тугоплавкие соединения. Одновременно кальций, входящий в состав ферросиликокальция, способствует образованию мелкодисперсных нитридов, влияя тем самым на кристаллизацию расплава и способствуя формированию мелкозернистой структуры. Такое влияние кальция на расплав приводит к .минимальному расходу магнгч и максимальному его усвоению, что обеспечивает однородную структуру металлической основы и максимальную сфероидизацию включений графита. Содержание ферросиликокальция в смеси меньше нижнего предела способствует кристаллизации расплава с отбелом вследствие образования карбидов, укрупнению включений графита и формированию их в пластинчатой форме. Содержание ферросиликокальция в смеси выше верхнего предела нецелесообразно, поскольку ухудшается стабильность и технологичность из-за появления большого количества шлака. Содержание гранулированного магния в смеси ниже нижнего предела ведет к нарушению условий кристаллизации чугуна, в результате чего существенно уменьшается степень сферо-. идизации, увеличивается количество включений графита пластинчатой формы, а следовательно, снижаются прочност.ые показатели чугуна. Кроме того, в структуре появляются структурно- свободные карбиды. Содержание магния вьш1е верхнего предела ведет к пироэффекту и отбелу в тонких сечениях отливок, понижению степени сфероидизации включений графита и ухудшению обрабатываемости отливок. Целесообразность ввода связующегожидкого стекла - в модифицирующую смесь обусловлена влиянием elro на процесс модифицирования, а именно необходимостью равномерного распределения гранул магния в смеси. Как известно, при засыпке модификатора в виде механической смеси, содержащей гранулированный магний, в особенности порошкообразный, в реакционную камеру литейной формы при

инмолд-процессе или при установке специальных пакетов происходит сегрегация ингредиентов. Например, при транспортировании пакетов более маркие фракции магния концентрируются 5жидкого стекла 3% удлиняется пров верхних слоях, а более крупные -цесс последующего твердения при пров нижних.дувке углекислым газом. Полученные

Присадка жидкого стекла в количест-меры и осуществляют заливку литейных

не 2-3% в предлагаемую смесь обеспе- 10форм. Для изготовления брикетов причивает равномерность смеси, ее теку-меняют модифицирующие смеси, состав

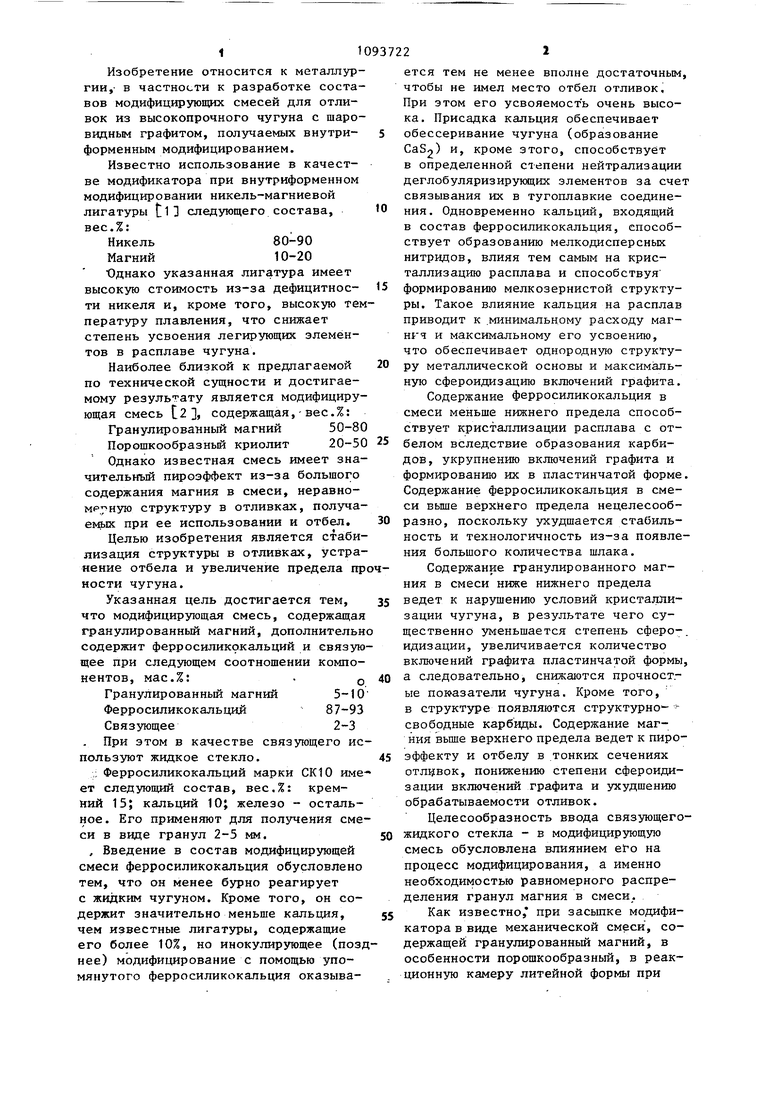

честь и последующее твердение в фор-которых указан в табл. 1.

мах-шаблонах, имеющих объем и конфигурацию реакционных камер. При содержании 2% жидкого стекла смесь не обладает текучестью, а при содержании

брикеты вставляют в реакционные каТаблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| Модифицирующая смесь | 1986 |

|

SU1331895A1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 1993 |

|

RU2069705C1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Модифицирующая смесь | 1982 |

|

SU1027261A1 |

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

1. МОДИФИЦИРУНЙЦАЯ СМЕСЬ, содержащая гранулированный магний, о тличающаяся тем, что, с целью стабилизации структуры в отливках, устранения отбела и увеличения предела прочности чугуна, она дополнительно содержит ферросйликокальций и связующее при следующем соотношении компонентов, мас.%: Гранулированный магний 5-10 Ферросйликокальций 87-93 Связующее2-3 2. Смесь по п. 1, о т л и ч а ющ а я с я тем, что в качестве связующего используют жидкое стекло. сл с

Известный Гранулированный магний 65 Порошкообразный криолит 35 Предлагае0,30

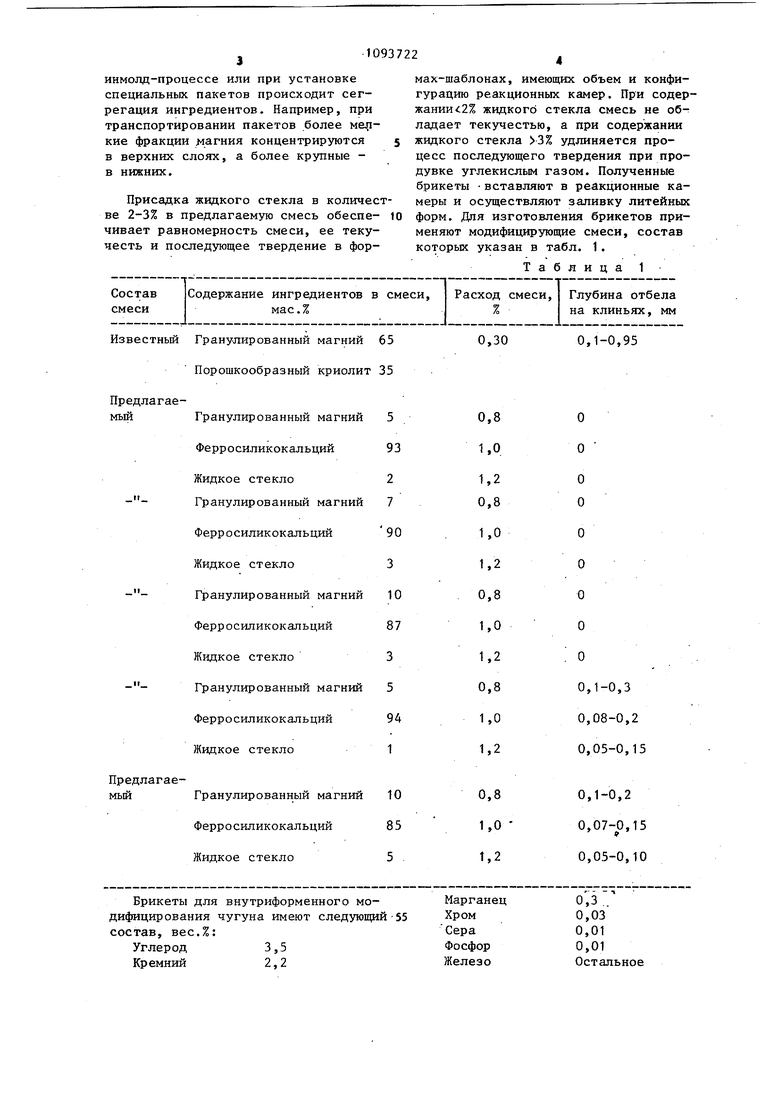

0,1-0,95 В форме получают отливки ступенчатой пробы весом 30 кг, имеющие ступени ТОЛ1ЦИНОЙ 3,6, 12,25 и 50 мм. Плавку чугуна проводят в индукционной печи ИСТ-016 с кислой футеровкой. 5 При этом температуру жидкого чугуна доводят до 1500С. Заливку пронзводят при 1450-1430°С. При этом реакдня в форме протекает плавно, без дымовьиеления. Все ступени пробы по О |лучены без отбела, металл однородный Испытания показали, что предлагавМая смесь способствует высокой степени сфериидизапии включений графита без заметных колебаний по химическому составу, структура однородна в пределах каждой ступени. В табл. 1 приведены также расходы смеси при меДифицировании чугуна и ее влияние на отбел. Результаты металлографических и механических испытаний плавок чугуна, получаемых при использовании конкрет«ьк составов смеси для модифицирова приведены в табл. 2.Таблида 2 и полностью устраняет отбел в тонких сечениях отливок. Это достигается при расходе модификатора в количест7 J0937228

ве 0,8-1,2% от массы обрабатываемогоповьпиение предела прочности чугуна чугуна. При этом наиболее стабильныепри его растяжении, результаты получают у чугуна с содержанием серы до 0,05% при вводе в чу-Внедрение изобретения обеспечивагун модифицирующей смеси предлагаемо-5 ет получение годового экономического го состава. Наряду с этим установленоэффекта в количестве 380 тыс.. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жуков А.А | |||

| и др | |||

| Производство отливок из высокопрочного чугуна с шаровидным графитом | |||

| М., НИИмащ, 1980, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смесь для модифицирования чугуна | 1978 |

|

SU699019A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-23—Публикация

1983-03-15—Подача