(Л

С

Изобретение относится к области итейного производства, а именно к составам отвердителей, используемых для самотвердеющих стержневых и формовочных смесей со связующим, преиму- j щественно на основе водорастворимых игносульфонатов.

Известен отвердитель для самотвереющих смесей со связующими на основе водорастворимых лигносульфонатов,10

содержащий безводный треккальциевый алюминат, силикат кальция, алюмоферритную фазу и пятикальциевый триалюминат lj .

Данный отвердитель синтезируется is из известняка и различных глиноземсодержащих материалов (технического глинозема, боксита, алунита, каолинитовой глины и т.п.) путем высокотемпературного обжига гранулирован- 20 ной и хорошо перемешанной шихты при температуре 1400-1500 С.

Однако такой отвердитель нестабиен по составу (содержание трехкальциевого алюмината в нем колеблется 25 в весьма широких пределах - от 25 до 98% по массе), дорогостоящ ввиу необходимости упомянутого высокотемпературного обжига и не обеспечивает высоких прочностных характерис- зо тик стержней и форм.

Наиболее близким к изобретению по технической сущности и достигаемому результату является отвердитель , ля самотвердеющих смесей, используе мых при изготовлении литейных стержней и форм, в виде гидрограната кальция состава ЗСаО-АЕг (У., где X .ОЖ-0,25 ,3-1-7 (в молярных долях)- zj .

Из приведенных соотношений следует, что в качестве гцдрограната используется кристаллогидрат со средним содержанием воды 1,5 моль.

Живучесть самотвердеющих смесей , со связующим на основе водорастворимых лигносульфонатов и с указанным отвердителем составляет 5-12 мин, что не всегда оказывается достаточным при изготовлении крупных- стерж- .. ней и форм. Кроме того, нуждаются в альнейшем улучшении прочностные характеристики стержней и форм на завершающем этапе их затвердевания

Целью изобретения является увели- 55 ение живучести смеси, повышениерочности стержйей и форм на заверающем этапе затвердевания.

Для достижения- поставленной цели отвердитель. для самотвердеющих смес ей, используемых при изготовлении литейных стержней,и форм,в виде, гидрограната кальция состава SGaO AljO 0. Y HjO содержит Н О в следующих количествах, мол: X 0,27-1,00; ,5-1,2

При молярном содержании и HjO (X и у) ниже нижних обусловленных пределов не достигается требуемых повышения живучести и прочности смесей, а при молярном содержании их выше верхних обусловленных пределов наблюдается снижение гидравлической активности отвердителя, в результате чего не отмечается дальнейшего нарастания прочности смесей.

Исходным материалом для получения гидрограната описываемого состава служит трехкальциевый гидроалюминат ЗСаО-Аб20 6Н„0, который, в свою рчередь, получают путем взаимодействия окиси кальция и гидроокиси алюминия, растворенной в водном растворе грщроокиси натрия, причем молярное соотношение оксидов кальция и алюминия подбирают равньм 3:1.

Далее путем обработки трехкальциевого гидроалюмината в алюминатном растворе, содержащем 10% по массе оксида натрия, 10% по массе оксида алюминия, 0,3% по массе двуокиси кремния и остальное до 100% по массе - вода, получают промежуточный гидрогранат состава ЗСаО-A620v) (6-2х,)Н20, причем реакцию получения указанного гидрограната проводят при умеренном нагреве (не более 100°С)..

Гидрогранат с составом по изобретению получают из промежуточного гидрограната путем его термообработки в температурном интервале 320410 С (ниже гидрогранаты к льция требуемого состава не образуются, а вьш1е 410с разлагаются с получением инертных оксидов кальция и алюминия).

Отвердитель по избретению целесообразно использовать в составе самотвердеющих смесей, содержащих в качестве связующего водорастворимые лигносульфонаты, например концентра-ты сульфитно-дрожжевой бражки.

Изобретение шшюстрируется следующим примером.

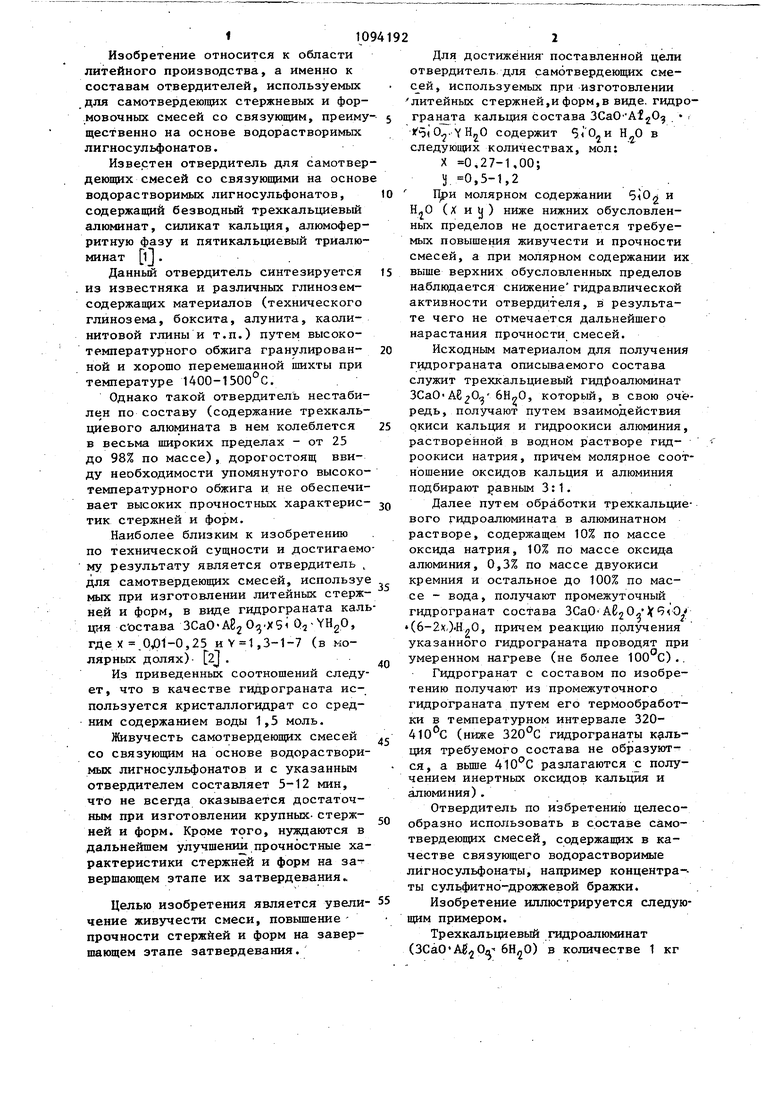

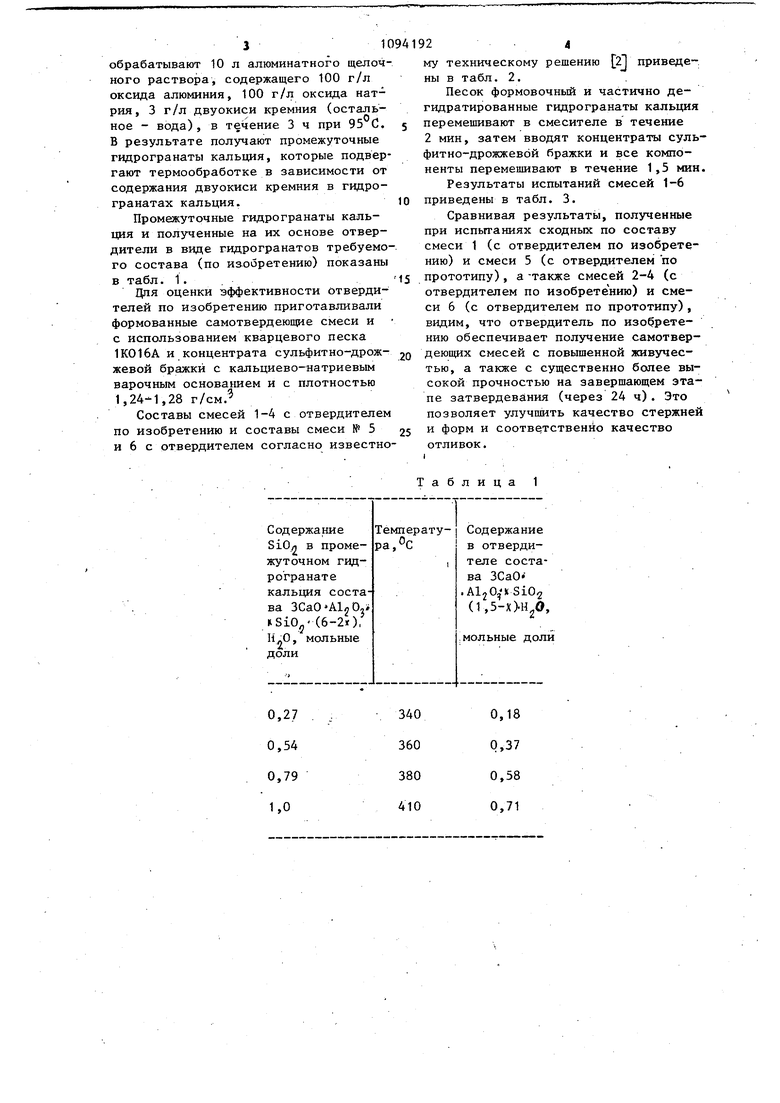

Трехкальциевый гидроалюминат (ЗСаОМ О; -бН О) в количестве 1 кг 31 обрабатывают 10 л алюминатного щелоч ного раство1за, содержащего 100 г/л оксида алюминия, 100 г/л оксида натрия, 3 г/л двуокиси кремния (остальное - вода), в течение 3 ч при 95 С. В результате получают промежуточные гидрогранаты кальция, которые подвер гают термообработке в зависимости от содержания двуокиси кремния в гидрогранатах кальция. Промежуточные гидрогранаты кальция и полученные на их основе отвердители в виде гидрогранатов требуемо го состава (по изобретению) показаны в табл. 1. . Для оценки эффективности отвердителей по изобретению приготавливали формованные самотвердеющие смеси и с использованием кварцевого песка 1К016А и концентрата сульфитно-дрожжевой бражки с кальциево-натриевым варочным основа1шем и с плотностью 1,24-1,28 г/см. Составы смесей 1-4 с отвердителем по изобретению и составы смеси № 5 и 6 с отвердителем согласно известно

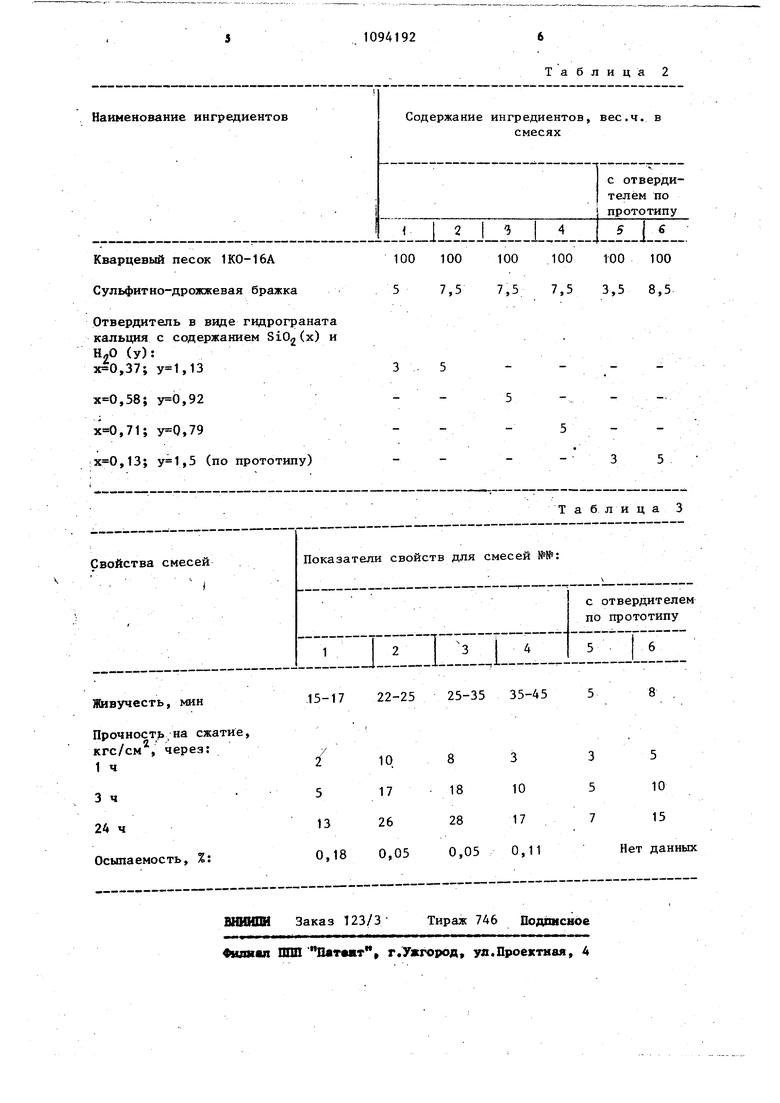

Таблица 1 24 му техническому решению 2Т приведены в табл. 2. Песок формовочньш и частично дегидратированные гидрогранаты кальция перемешивают в смесителе в течение 2 мин, затем вводят концентраты сульфитно-дрожжевой бражки и все компоненты перемешивают в течение 1,5 мин. Результаты испытаний смесей 1-6 приведены в табл. 3. Сравнивая результаты, полученные при испытаниях сходных по составу смеси 1 (с отвердителем по изобрете нию) и смеси 5 (с отвердителем по прототипу), а -такжа смесей 2-4 (с отвердителем по изобретению) и смеси 6 (с отвердителем по прототипу), видим, что отвердитель по изобретению обеспечивает получение самотвердеющих смесей с повышенной живучестью, а также с существенно более высокой прочностью на завершающем этапе затвердевания (через 24 ч). Это позволяет улучшить качество стержней и форм и соответственно качество отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрограната кальция | 1982 |

|

SU1325017A1 |

| Способ получения отвердителя на основе гидрогранатов кальция для изготовления литейных стержней и форм | 1982 |

|

SU1047577A1 |

| Способ регенерации отработанной смеси литейного производства с вяжущими в виде гидроалюмината и гидрограната кальция | 1983 |

|

SU1090484A1 |

| Самотвердеющая смесь для изготовления литейных стержней и форм | 1980 |

|

SU931268A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1980 |

|

SU899223A1 |

| Жидкая самотвердеющая смесь для из-гОТОВлЕНия лиТЕйНыХ фОРМ и СТЕРжНЕй | 1979 |

|

SU850253A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1338958A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1013081A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU990397A1 |

| Самотвердеющий состав для получения противопригарного покрытия на литейных формах и стержнях | 1984 |

|

SU1201040A1 |

ОТВЕРЛИТЕЛЬ ДЛЯ САМОТВЕРДЕЮЩЙХ СМЕСЕЙ, ИСПОЛЬЗУЕМЫХ ПРИ ИЗГОТОВЛЕНИИ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, в виде гидрограната кальция состава ЗСаОАС20 Х 5102уН О, о т л и а ющ и и с я тем, что, с целью увеличе;ния живучести смеси и повышения прочности стержней и форм, на завершающем этапе затвердевания гидрогранат кальция содержит «Oj и HjO в следующих количествах, моль: X 0,27-1,00; 0,5-1,2.

0,27 0,54 0,79 1,0

0,18 0,37 0,58 0,71

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 343506, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 668156, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-01-23—Публикация

1980-02-22—Подача