Изобретение относится к области порошковой металлургии, в частности к способам получения порошков, и может быть использовано при получении стального порошка из отходов металлообработки.

Известен способ переработки металлической стружки, включающий нагрев стружки под закалку с одновременным восстановлением полученного порошка.

Недостатком известного способа является повьш1енное содержание кислорода в получаемом порошке. .

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является способ получения стального порошка из отходов металлообрабоки, включающий термообработку отходов, травление, размол, рассев и восстановительный отжиг порошка.

Недостатком известного способа являются высокие энергозатраты и

СП

низкая производительность процесса получения порошка.

Цель изобретения - снижение энергозатрат и повьш1ение производительности процесса получения порошка фракции -0,2+0,063 мм.

со

Лля этого в описываемом способе

4ib получения стального порошка из отходов металлообработки, включающем Ю термообработку отходов, т1равленйе, размол, рассев и восстановительный

а

отжиг порошка, согласно изобретению после термообработки отходы подвер- , гают измельчению до размера фракции -1,6+1,0 мм фракцию -0,063 мм отделяют, а травлению подвергают фракгщю -1,6+0,2 мм.

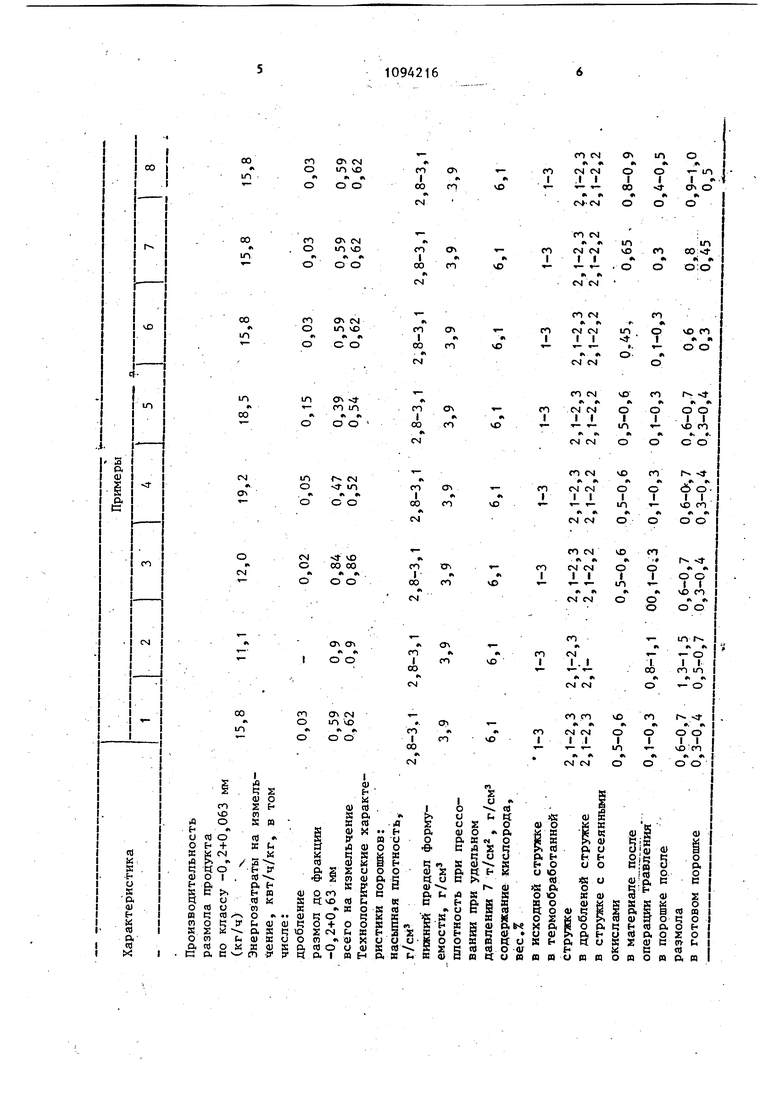

Грубое измельчение охрупченной термообработкой стружки проходит достаточно эффективно без дополнительного охрупчивания травлением, кроме того, часть окислов при ударном воз- действии дробящих элементов отшелушивается и может быть затем удалена механически путем отсева мелкой фрак ции (-0,063 мм). Перед тонким же измельчением, тре бующим значительно больших энергозатрат, необходимо дополнительное охрупчивающее воздействие травлением т.к. оно позволит вызвать трещинообразование в участках, имеющих высоки уровень .напряжений за счет наклепа, образующегося при предварительном дроблении, что существенно .снизит величину необходимых усилий для измельчения и энергозатраты, а также .повысит производительность процесса измельчения. Кроме того, будет удале на та часть окислов, которую не .удалось удалить механическим путем. Их в этом случае будет меньше и на их .удаление потребуется меньше времени. Кроме того, предварительно дробленая стружка, имеющая размер меньше 1,6 мм, легко дозируется при загрузке промьшгленных размольных установок П р и м е р 1. Стружку стали IKIS, полученную при токарной обработке, закаливали нагревом при темпе ратуре 970с.и охлаждением в воду, Высушивали, дробили в молотковой дробилке до фракции -1,6+1,0 мм. |Полученный материал рассеивали на вибросите. Фракцию -0,063 мм отсеива ли и, так как она представляет собой Почти чистую окись железа, удаляли. Фракцию -Q,2+0,063 мм направляли непосредственно на восстановительный отжиг, а фракцию -1,6+0,2 мм подвергали травлению в растворе, состоящем из 10%-ной серной и 5%-ной соляной кислот, нейтрализовали, промывали, высушивали и измельчали в планетарной центробежной мельнице до фракции -0,2+0,063 мм. Затем порошок подвергали восстановительному отжигу в водороде. Пример, 2. Стружку стали ШХ15, полученную при токарной обра164 ботке, термообрабатывали по примеру 1, после чего подвергали травлению, нейтрализации, промывке, сушке по тем же режимам, как;в предыдущем примере, Далее .стружку размалывали в планетарной мельнице до получения фракции -0,2+0,063 мм. П .р и м е р ы 3-5. Стружка стали 111X15 проходила ту же обработку, как . в примере 1, но дробилась в молотковой дробилке до фракции -2,5 мм (пример 3), -1,3 мм (пример 4), -1,0 (пример 5), последующие операции соответствовали приведенным в примере 1, Примеры 6-8. Стружка стали UIX15 проходила такую же обработку, как в примере 1, но после измельчения в молотковой дробилке отсеивал.ась фракция -0,1 мм (пример 6), -0,05 мм (пример 7) -0,45 мм (пример 8), Характеристики процесса получения стального порошка по известному и, описываемому способам и свойства порошков приведены в таблице. Как видно из данных таблицы оптимальные результаты по производительности и суммарным энергозатратам получаются при дроблении стружки до размеров, лежащих в заявляемом диапазоне (примеры 4 и 5), а лучшие результаты по технологическим свойствам (содержание окислов и, как следствие, лучшие прочностные свойства спеченного материала на основе получаемого порошка) при удалении фракции-0,063 мм. Удаление фракции -О,1 мм нецелесообразно ввиду того, что при этом приходится удалять годный материал, который мог бы быть использован. Потери могут достигать величины 10%. Таким образом, описываемый способ позволяет получать стальной порошок фракции -0,2+0,063 мм с более высокой производительностью и более низкими энергозатратами, чем известный.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка из стружки | 1982 |

|

SU1111318A1 |

| Способ получения стального порошка из стружки | 1980 |

|

SU936547A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА ДЛЯ ПРОИЗВОДСТВА СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ШЛИФОВАЛЬНОГО ШЛАМА ШХ15 | 2014 |

|

RU2569291C1 |

| Способ очистки металлической стружки от масел | 1990 |

|

SU1749272A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТОНКИХ ФОРМ АЛЮМИНИЕВЫХ ОТХОДОВ | 2008 |

|

RU2375472C1 |

| Способ получения нанокристаллического порошкового материала для изготовления широкополосного радиопоглощающего композита | 2015 |

|

RU2625511C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА | 2012 |

|

RU2530076C2 |

| Способ получения шихты из стружки алюминиевого сплава | 1988 |

|

SU1675061A1 |

| Способ переработки смешанных стальных стружковых отходов | 1987 |

|

SU1588510A1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ ДЛЯ НАУГЛЕРОЖИВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2011 |

|

RU2533521C2 |

СПОСОБ ПОЛЗЧЕНИЯ СТАЛЬНОГО ПОРОНГРСА ИЗ ОТХОДОВ МЕТАЛЛООБРАБОТКИ, включающий термообработку отходов, травление, размол, рассев и восстановительный отжиг порошка, о т л ичающийся тем, что, с целью снижения энергозатрат и повьпиения производительности процесса получения пороппса фракции -0,2+0,063 мм, после термообработки отходы подвергают измельчению до размера фракции -1,6+1,0 мм, фракцию -0,063 мм отделяют, а травлению подвергают фракцию -1,6+0,2 мм.

| Способ получения стального порошка из стружки | 1980 |

|

SU936547A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I .ттт :( ГЕКА | |||

Авторы

Даты

1990-08-30—Публикация

1982-11-23—Подача