2. Способ по п. 1, о т л и чающийс я тем, что в качестве гранулированного матери1094946гранулированный ала используют магний или его смесь с песком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУШЕНИЯ ГАЗОВОЙ СКВАЖИНЫ | 2011 |

|

RU2480577C1 |

| Тампонажный раствор для изоляции зон поглощения | 1990 |

|

SU1776763A1 |

| Способ подготовки скважин к цементированию | 1978 |

|

SU730955A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ | 2004 |

|

RU2277574C1 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА С НЕУСТОЙЧИВЫМИ ПОРОДАМИ | 2011 |

|

RU2464410C1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ И ВОДОНАСЫЩЕННЫХ ПЛАСТОВ | 1990 |

|

RU2057900C1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ ПЛАСТОВ | 1991 |

|

RU2042781C1 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИНЫ К ЦЕМЕНТИРОВАНИЮ | 1996 |

|

RU2102581C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА ДЛЯ ИЗОЛЯЦИИ И ПРЕДУПРЕЖДЕНИЯ ОБВАЛООБРАЗОВАНИЙ В КАВЕРНОЗНОЙ ЧАСТИ СТВОЛА СКВАЖИН, ПРЕИМУЩЕСТВЕННО ПОЛОГИХ И ГОРИЗОНТАЛЬНЫХ | 2012 |

|

RU2489468C1 |

1. СПОСОБ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЙ В СКВАЖМАХ, включающий введение в воду или глинистый раствор крупных частиц с плотностью, превышающей плотность воды или глинистого раствора, отличающийся тем, что,с целью повьш1ения эффективности изоля ции зон поглощения за счет закупорирования порового цространства между частицами, заполняющими трещины или каверны, и создания прочной и непроницаемой структуры, в качестве крупных частиц вводят гранулир ованный материал, обезвоживающий глинистый раствор с образованием закупоривакяцего осадка гидроксида (Л и глинистой корки.

Изобретение относится к нефтедобывающей промьшшенности, в частност к способам изоляции зон поглощений при бурении сквйсин. ,

Известен способ изоляции зон поглощений с закачкой в поглощающий интервал цементных суспензий fl J.

Недостатком этого способа является то, что в процессе доставки цементной суспензии в поглощающий пласт происходит ее разжижение, вызывающее снижение тампонирующей способности. Твердение же цементных суспензий сопровождается уменьшением их объема.

Кроме того, в крупных каналах пласта имеет место растекание, гравитационное опускание тампонируюа1ей смеси, что весьма нежелательно при изоляции зон поглощений.

Известен способ изоляции зон поглощений путем закачки в пласт цементного раствора, содержащего наполнитель, частицы которого имеют крупные размеры. В качестве наполнителя используют сухую древесную стружку, которая, впитывая воду, уменьшает ее содержание в тампонажной смеси, выполняя роль каркаса, повьш1ающего устойчивость цементного камня 2.

Недостатком способа является то, что введение в цементньй раствор облегчителя и поглотителя воды (древесной стружки) способствует снижению подвижности раствора и механической прочности камня.

Недостатком является также то, что распределение стружек в объеме цементного раствора не будет равномерным, учитывая условия приготовления и закачки, а значит и физико-химические свойства цементного камня не будут одинаковыми по всему объем трещины или каверны.

Кроме того, использование цементных растворов, в том числе и с древесной стружкой, для изоляции поглощающих трещин или каверн значительных размеров, требует полной остановки процесса бурения, использования специальной техники и обору5 дования для приготовления и закачки цементных растворов.

Наиболее близким техническим решением к предлагаемому является .способ изоляции зон поглощений в

10 скважинах путем введения в воду или глияистьй раствор крупных частиц (00,1-1,5 мм) с плотностью, превышающей плотность воды или глинистого раствора (барит, гематит, ильме15 нит, гравий). Проникнув с раствором в трещину, эти частицы перекрывают ее. В дальнейшем на поверхности закачанной пробки образуется глинистая корка, которая перекрывает

20 утечку промьгоочнсй жидкости из скважины 3 3.

Недостатком известного способа является создание в трещинах или . кавернах высокопроницаемого пористо25 го скелета. Кроме того, глинистая корка обладает низкими прочностными свойствами, так как она образуется только на поверхности поглощающей .формации или на очень небольшой глу30 -бине внутри трещин и пор, в местах, где задерзЬиваются лишь частицы небольшого размера. Глинистый раствор в этом случае вьшолняет, главным образом, роль жидкости-носителя.Поэтому в данном случае, после заполнения зоны поглощения крупными частицами, рекомендуется последующая закачка цементного раствора. Целью изобретения является повы.- шение эффективности изоляции зон поглощения за счет закупоривания порового пространства между частицами, заполняющими трещины или каверны, и создание прочной и непроницаемой структуры.

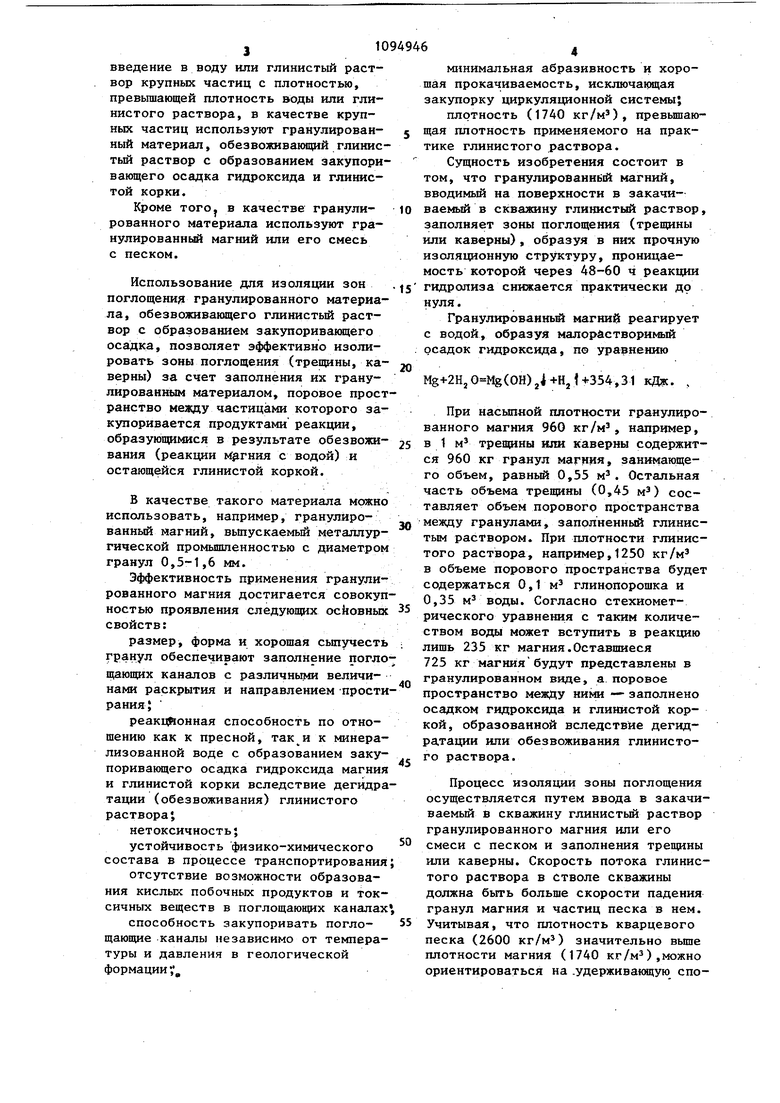

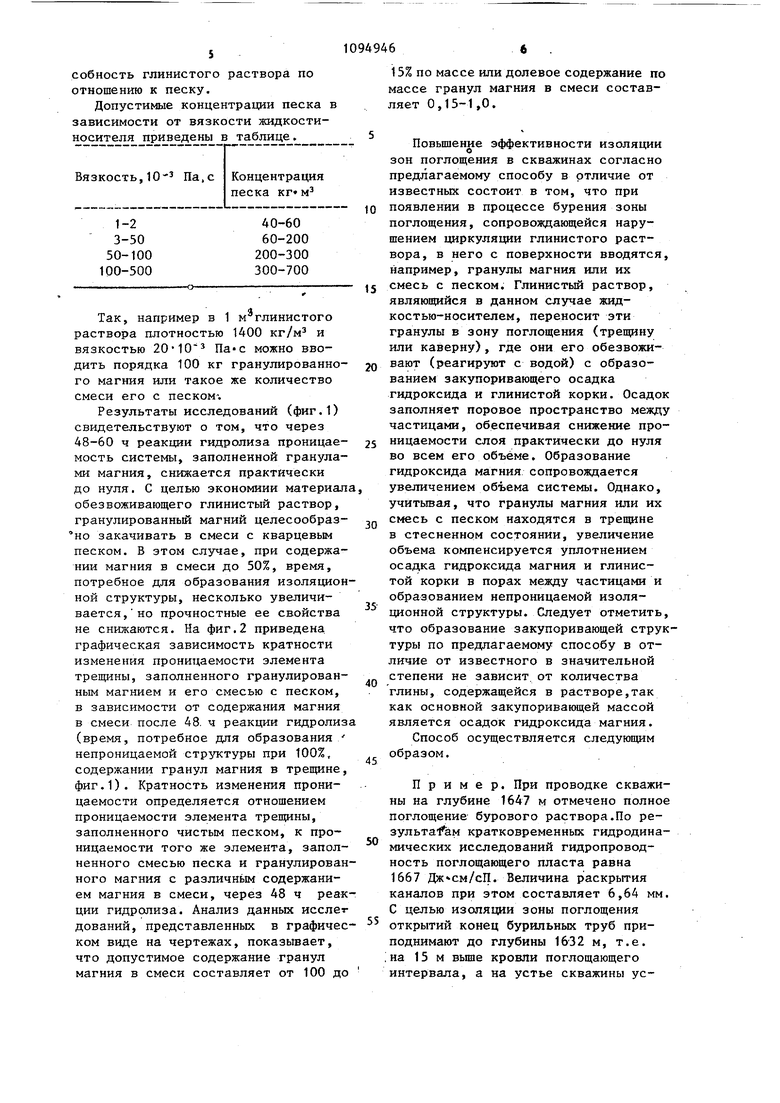

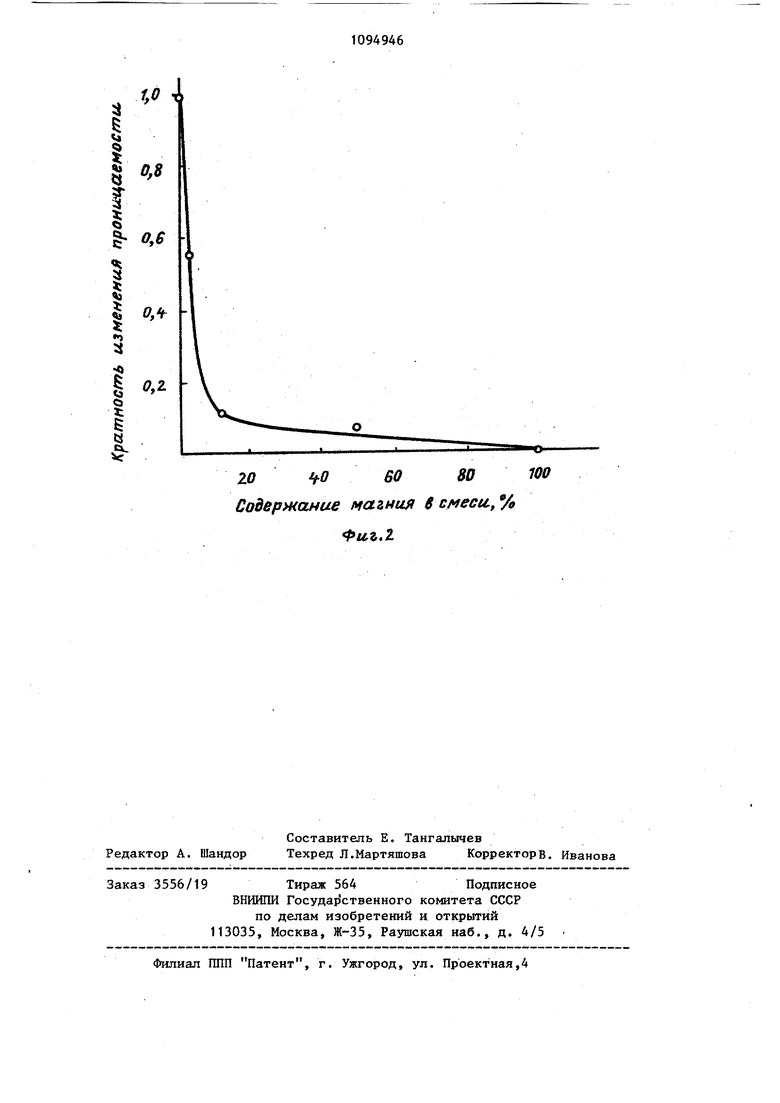

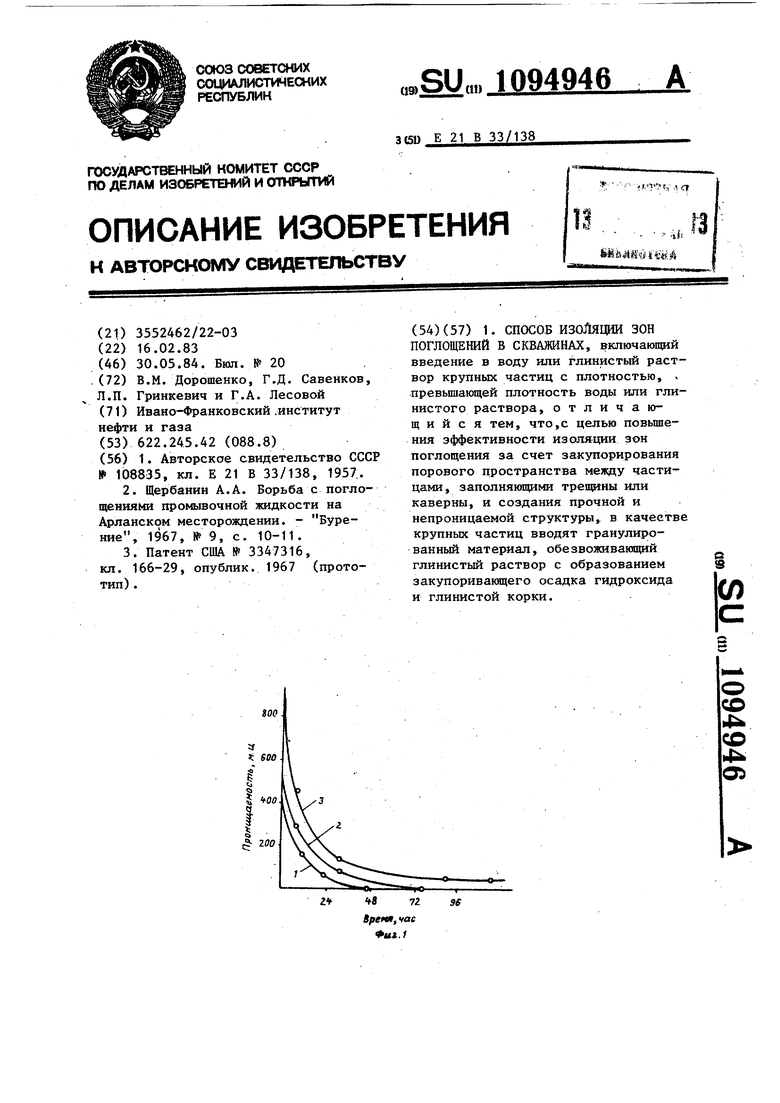

Указанная цель достигается тем, что согласно способу изоляции зон поглощений в скважинах, включающему введение в воду или глинистый раствор крупных частиц с плотностью, превьшающей плотность воды или глинистого раствора, в качестве крупных частиц используют гранулированный материал, обезвоживающий глинистый раствор с образованием закупоривающего осадка гидроксида и глинистой корки. Кроме TorOj в качестве гранулированного материала используют гранулированный магний или его смесь с песком. Использование для изоляции зон поглощения гранулированного материала, обезвоживающего глинистый раствор с образованием закупоривакнцего осадка, позволяет эффективно изолировать зоны поглощения (трещины, каверны) за счет заполнения их гранулированным материалом, поровое прост ранство между частицами которого закупоривается продуктами реакции, образующимися в результате обезвоживания (реакции магния с водой) и остающейся глинистой коркой. В качестве такого материала можно использовать, например, гранулированный магний, вьтускаемьй металлургической промышленностью с диаметром гранул 0,5-1,6 мм. Эффективность применения гранулированного магния достигается совокуп ностью проявления следующих осйовных свойств: размер, форма и хорошая сыпучесть гранул обеспечивают заполнение погло щающих каналов с различными величинами раскрытия и направлением прости рания; реакционная способность по отношению как к пресной, так и к минерализованной воде с образованием закупоривающего осадка гидроксида магния и глинистой корки вследствие дегидра тации (обезвоживания) глинистого раствора; нетоксичность; устойчивость физико-химического состава в процессе транспортирования отсутствие возможности образования кислых побочных продуктов и токсичных веществ в поглощающих каналах способность закупоривать поглощающие каналы независимо от температуры и давления в геологической формации; минимальная абразивность и хорошая прокачиваемость, исключающая закупорку циркуляционной системы; плотность (1740 кг/м), превышающая плотность применяемого на практике глинистого раствора. Сущность изобретения состоит в том, что гранулированньй магний, вводимый на поверхности в закачиваемый в скважину глинистый раствор, заполняет зоны поглощения (трещины или каверны), образуя в них прочную ИЗОЛЯ1ЩОННУЮ структуру, проницаемость которой через 48-60 ч реакции гидролиза снижается практически до нуля. Гранулированный магний реагирует с водой, образуя малорастворимый осадок гидроксида, по уравнению Mg+2HjO Mg(OH),,i+Hjf+354,31 кДж- . При насыпной плотности гранулированного магния 960 кг/м, например, в 1 м или каверны содержится 960 кг гранул магния, занимающего объем, равный 0,55 м. Остальная часть объема трещины (0,45 м) составляет объем порового пространства между гранулами, заполненный глинистым раствором. При плотности глинистого раствора, например,1250 кг/м в объеме порового пространства будет содержаться 0,1 м глинопорошка и 0,35 м воды. Согласно стехиометрического уравнения с таким количеством воды может вступить в реакцию лишь 235 кг магния.Оставшиеся 725 кг магниябудут представлены в гранулированном виде, а поровое пространство между ними - заполнено осадком гидроксида и глинистой коркой, образованной вследствие дегидратации или обезвоживания глинистого раствора. Процесс изоляции зоны поглощения осуществляется путем ввода в закачиваемый в скважину глинистый раствор гранулированного магния или его смеси с песком и заполнения трещины или каверны. Скорость потока глинистого раствора в стволе скважины должна быть больше скорости падения гранул магния и частиц песка в нем. Учитывая, что плотность кварцевого песка (2600 кг/м) значительно вьш1е плотности магния (1740 кг/м),можно ориентироваться на .удерживающую способность глинистого раствора по отношению к песку. Допустимые концентрации песка в зависимости от вязкости жидкостиносителя приведены в таблице, Так, например в 1 м глинистого раствора плотностью 1400 кг/м и вязкостью 2010 можно вводить порядка 100 кг гранулированного магния или такое же количество смеси его с песком-. Результаты исследований (фиг.1) свидетельствуют о том, что через 48-60 ч реакции гидролиза проницаемость системы, заполненной гранулами магния, снижается практически до нуля. С целью экономиии материал обезвоживающего глинистый раствор, гранулированный магний целесообраз но закачивать в смеси с кварцевым песком. В этом случае, при содержании магния в смеси до 50%, время, потребное для образования изоляцион ной структуры, несколько увеличивается, но прочностные ее свойства не снижаются. На фиг.2 приведена графическая зависимость кратности изменения проницаемости элемента трещины, заполненного гранулированным магнием и его смесью с песком, в зависимости от содержания магния в смеси после 48. ч реакции гидролиз (время, потребное для образования непроницаемой структуры при 100%, содержании гранул магния в трещине фиг.1). Кратность изменения проницаемости определяется отношением проницаемости элемента трещины, заполненного чистым песком, к проницаемости того же элемента, заполненного смесью песка и гранулирован ного магния с различном содержанием магния в смеси, через 48 ч реак ции гидролиза. Анализ данных иссле дований, представленных в графичес ком виде на чертежах, показывает, что допустимое содержание гранул магния в смеси составляет от 100 до 15% по массе или долевое содержание по массе гранул магния в смеси составляет 0,15-1,0. Повышение эффективности изоляции зон поглощения в скважинах согласно предлагаемому способу в отличие от известных состоит в том, что при появлении в процессе бурения зоны поглощения, сопровождающейся нарушением циркуляции глинистого раствора, в него с поверхности вводятся, например, гранулы магния или их смесь с песком. Глинистый раствор, являющийся в данном случае жидкостью-носителем, переносит эти гранулы в зону поглощения (трещину или каверну), где они его обезвоживают (реагируют с водой) с образованием закупоривающего осадка гидроксида и глинистой корки. Осадок заполняет поровое пространство между частицами, обеспечивая снижение проницаемости слоя практически до нуля во всем его объёме. Образование гидроксида магния сопровождается увеличением объема системы. Однако, учитьгоая, что гранулы магния или их смесь с песком находятся в трещине в стесненном состоянии, увеличение объема компенсируется уплотнением осадка гидроксида магния и глинистой корки в порах между частицами и образованием непроницаемой изоляционной структуры. Следует отметить, что образование закупоривающей структуры по предлагаемому способу в отличие от известного в значительной степени не зависит, от количества глины, содержащейся в растворе,так как основной закупоривающей массой является осадок гидроксида магния. Способ осуществляется следующим образом. Пример. При проводке скважины на глубине 1647 м отмечено полное поглощение бурового раствора.По результа ам кратковременных гидродинамических исследований гидропроводность поглощающего пласта равна 1667 Дж см/сП. Величина раскрытия каналов при этом составляет 6,64 мм. С целью изоляции зоны поглощения открытий конец бурильных труб приподнимают до глубины 1632 м, т.е. на 15 м вьше кровли поглощающего интервала, а на устье скважины устанавливают воронку. Одновременно с подачей буровыми насосами глинистого раствора с расходом 72 м /ч (1,2 ) засыпают 700 кг смеси гранулированного магния с песком, выдерживая концентрацию смеси в глинистом pacTBdpe на уровне 100 кг/м, т.е. в течение 1 мин в воронку засыпают 120 кг смеси. При этом исходное количество смеси будет закачано в скважину за 58,2 мин (7000:120 58,2). Содержание гранул магния в смеси составляет 20% (1400 кг магния и 5600 кг песка фракции 0,5-1,6 мм).

При снижении интенсивности поглощения на 30-40% от первоначальной, скважину промывают и закрывают на 48 ч, потребных для образования прочной и непроницаемой изоляционной структуры в зоне поглощения. По истечении этого времени бурильные трубы опускают до цодошвы поглощающего пласта и продолжают процесс бурения.

По технологии- известного способа полной изоляции поглощающего интервала достичь невозможно ввиду отсутствия материала, закупоривающего поровое пространство между частицаь, заполняющими зону поглощения. Это вызьгаает необходимость последующей закачки тампонажной смеси (цементного раствора) в зону

поглощения и, зачастую, разбуривания оставшегося и затвердевшего в стволе скважины цементного камня.

Предлагаемый способ имеет следующие преимущества по сравнению с известными: простота и технологичность проведения работ по нзоляхщи зон поглощения} отсутствие необходимости приготовления и закачки цементных растворов высокие изолирующие свойства структуры, образуемой в зоне поглощения крупнозернистыми частицами, поровое пространство между которыми заполнено осадком

гидроксида магния и глинистой коркой; повьшается эффективность изоляционных работ в скважинах со сложными гидродинамическими условиями (высокая поглотительная способность,высокие пластовые температуры, высокая минерализация пластовой воды и дръ)} возможность использования способа при различных условиях бурения скважин как неутяжеленн№1 так и утяжеленным буровым раствором, содержащим в своем составе воду значительно сокращаются время и расходы на изоляцию 1 зоны поглощения.

Все указанные особенности и преимущества проведения изоляции зон поглощения обеспечивают высокую экономическую и технологическую эффективность предлагаемого способа.

го 0 60 во 100

Содержание маъния в смеси.,% PurZ.i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ цементажа интервалов поглощения промывочной жидкости в скважине | 1956 |

|

SU108835A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Борьба с поглощениями промывочной жидкости на Арланском месторождении | |||

| - Бурение, 1967, № 9, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1984-05-30—Публикация

1983-02-16—Подача