Изобретение относится к устройствам для замера толщины среза угольным стругом и может найти применение в системах автоматического контроля работы забойных машин в угольных шахтах.

Для замеров перемещения забойного конвейера или толщины стружки, снимаемой стругом, применяют устройство для контроля расстояния и связанный с ним датчик угла поворота, содержащий геркон, звено передачи движения на элемент управления геркоиом и блок вычисления толщины среза. В этом устройстве расстояния измеряются стальным тросиком, намотанным на подпружиненную катушку. Длина выпущенного тросика регистрируется и преобразуется электронным устройством в токовый сигнал.

В этом устройстве на вращаюемся валу установлен элемент упавления герконом, смонтированным на еподвижном корпусе. Элементом упавления может быть постоянный магит или ферромагнитный флажок L17

Однако датчики требуют двухпроодной линии связи с устройством риема информации, причем на каждый атчик необходима двухпроводная иния. Параллельное подключение указанных датчиков на одну двухпроводную линию невозможно по следующей причине: во время вращения элемент управления герконом (магнит или ерромагнитный (шажок) может остановиться в любом положенииS в том числе и когда он воздействует на геркон. Поскольку все герконы датчиков подключены к одной двухпроводной линии, они будут блокированы этим герконом. Недостатками устройства также являются многопроводность линии связи по лаве и неработоспособность системы, когда любой из датчиков заблокирован герконом.

Цель изобретения - повышение надежности за счет упрощения линии связи.

Поставленная цель достигается тем, что в измерителе толщины среза, содержащем устройство для контроля расстояния и связанный с ним датчик угла поворота, вьтолненный на герконе, звено передачи движения на элемент управления герконом и блок вычисления толщины среза, содержится П датчиков угла поворота,связанных с соответствующими устройствами для контроля расстояния и соединенных одной двухпроводной линией связи с блоком вычисления толщины 5 среза, при этом звено передачи движения на алемент управления герконом .каждого датчика угла поворота выполнено в виде поводка, свободно ведущего элемент управления герконом, 0 который выполнен в виде маятника с подвесом, геркон каждого датчика угла поворота смонтирован на маятниковом, подвесе и расположен в зоне свободного падения элемента управ2 ления герконом.

Благодаря тому, что подвес управления герконом с магнитом выполнен в виде маятника, свободно ведомого поводком до верхней точки 0 круговой траектории, после чего подвес, под собственным весом, падая, проходит кратковременно под герконом, а сам геркон расположен на маятниковом подвесе в левом или 5, правом верхнем квадранте позволяет исключить остановку магнита под герконом и блоки1)ование (приведение в неработоспособное состояние) им одной двухпроводной линии на все с измерители.

Таким образом, предлагаемая конструкция позволяет повысить надежность прибора, исключить многокабельность и заменить двухпроводj ной связью на несколько измерителей по лаве.

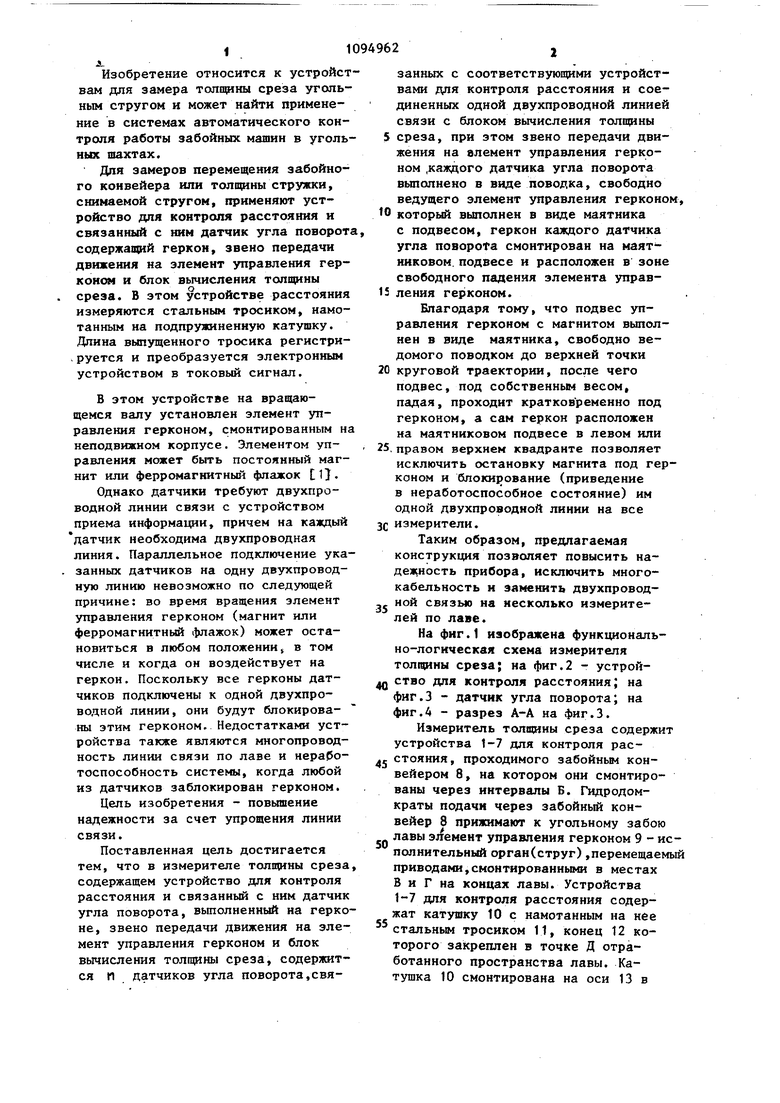

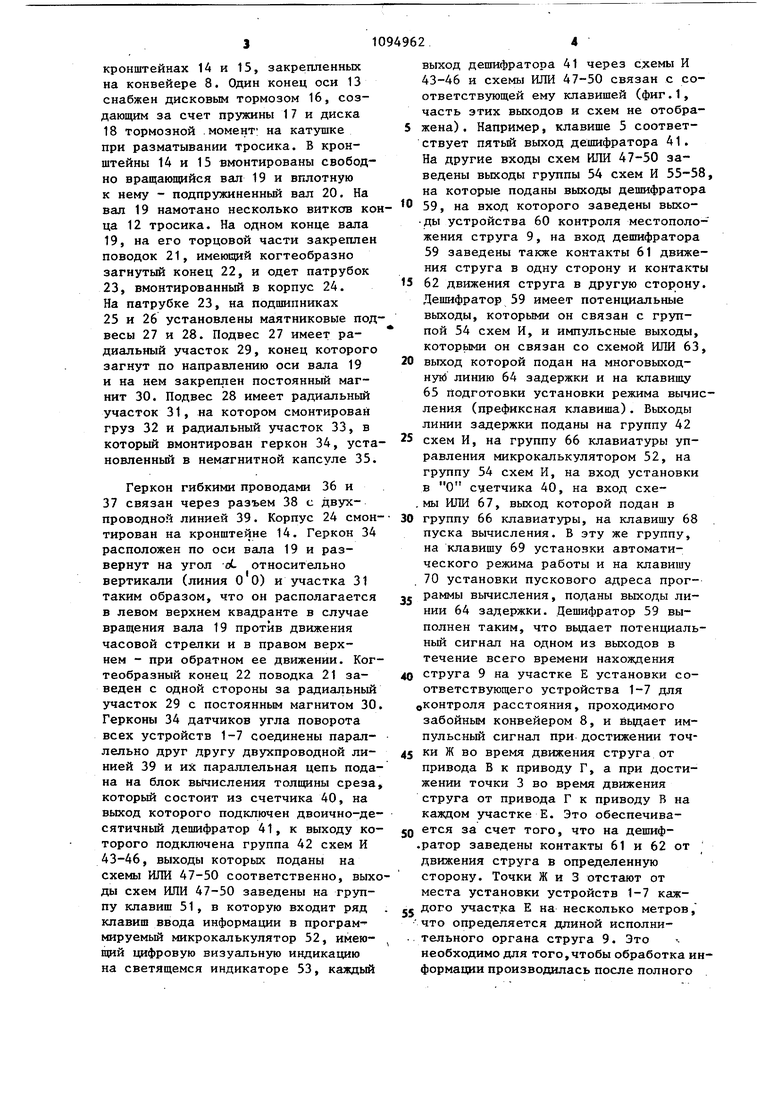

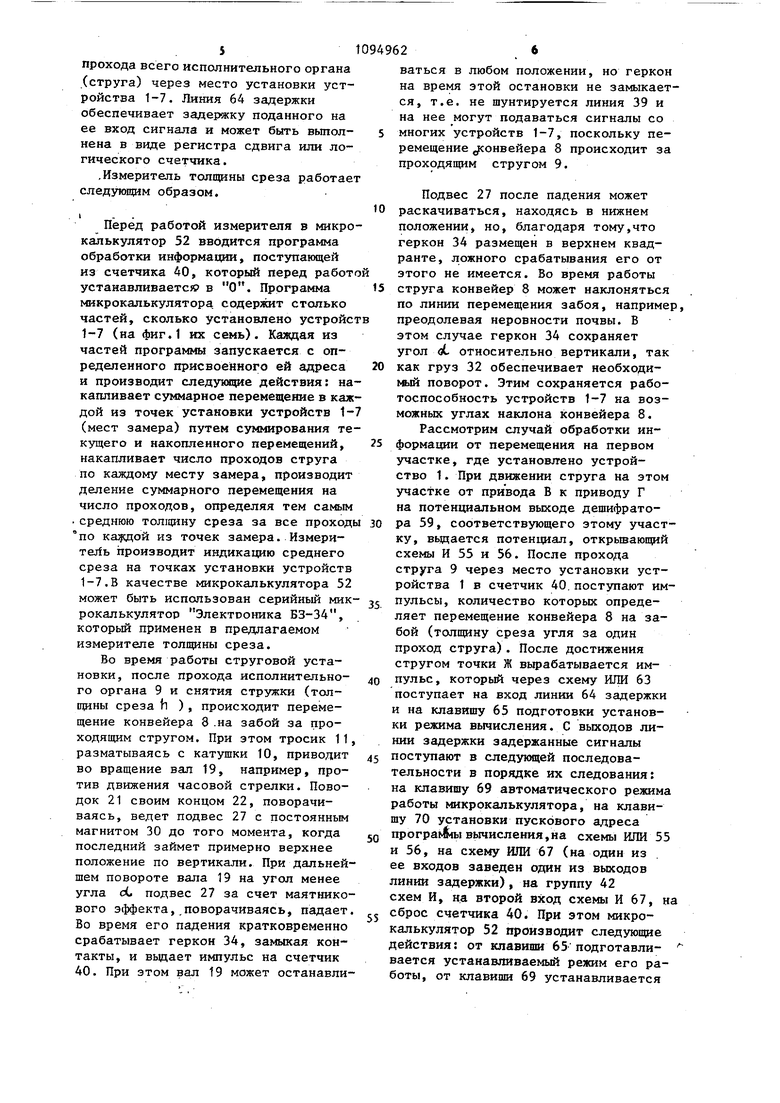

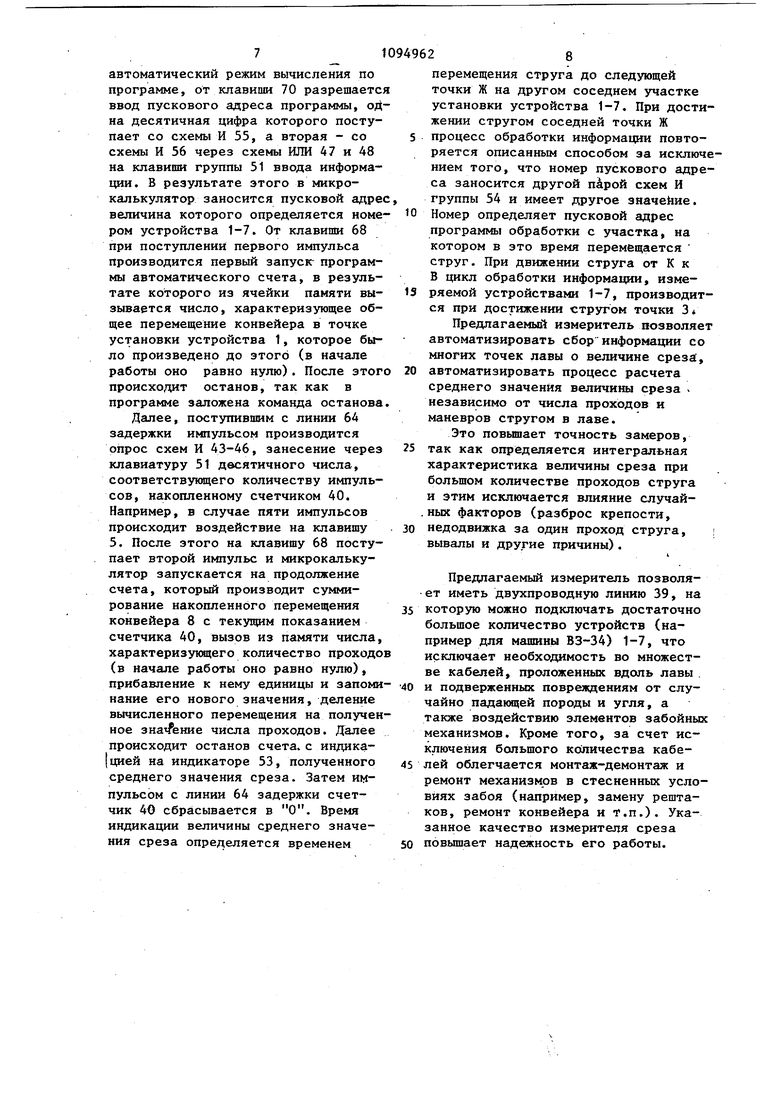

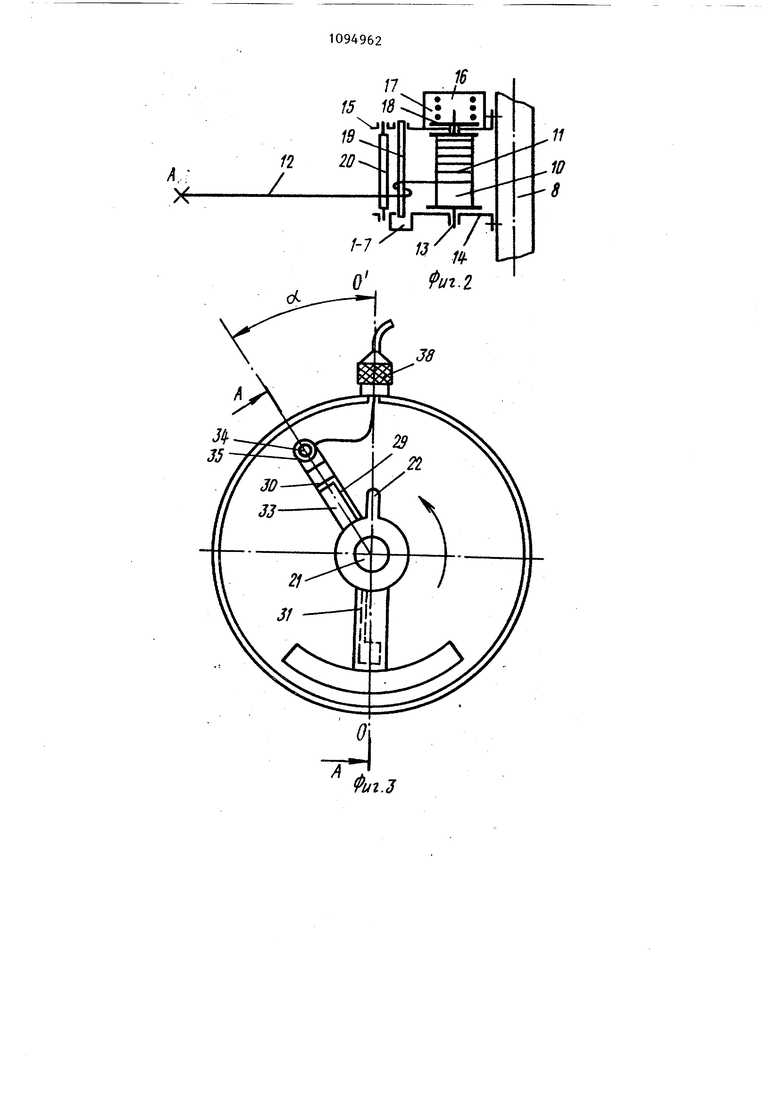

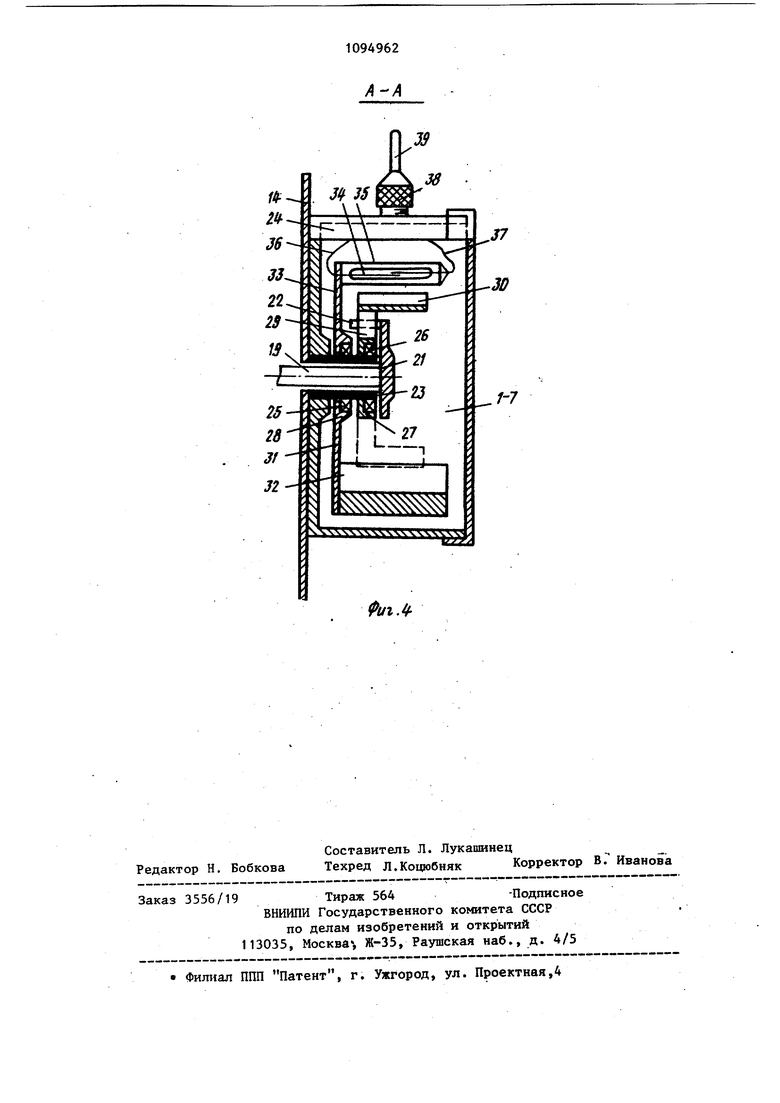

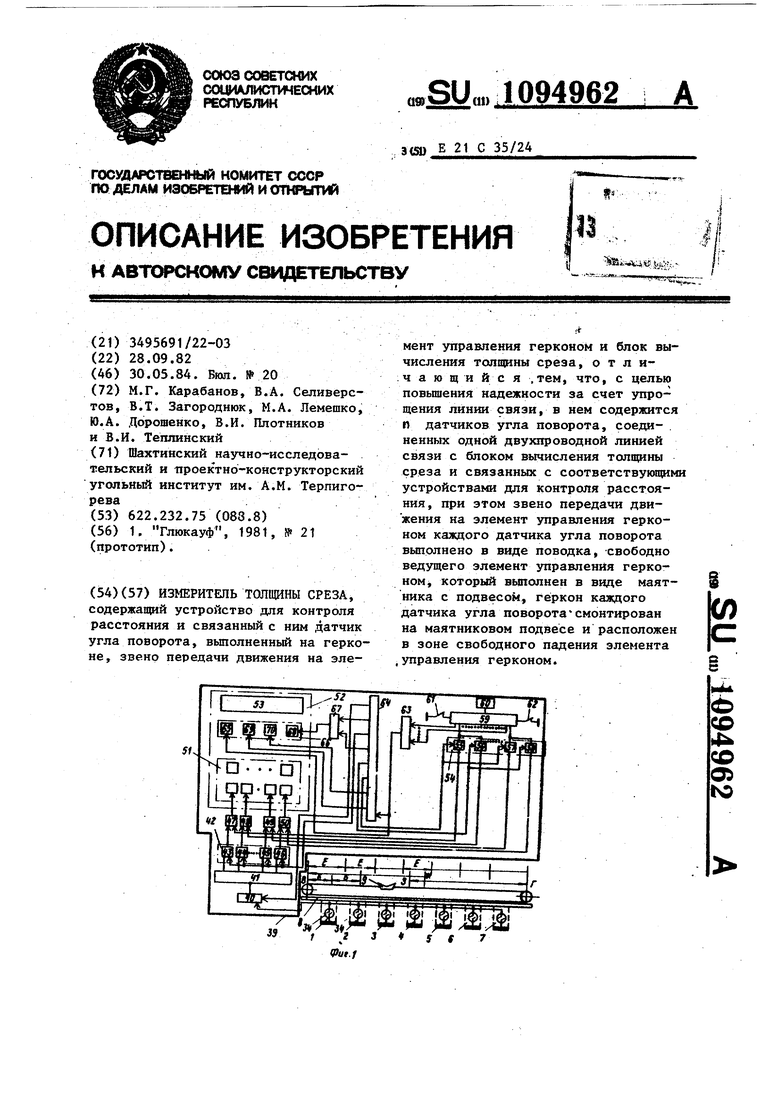

На фиг.1 изображена функдаонально-логическая схема измерителя толщины среза; на фиг.2 - устройство для контроля расстояния; на фиг.З - датчик угла поворота; на фиг.4 - разрез А-А на фиг.З.

Измеритель толщины среза содержит устройства 1-7 для контроля рас5 стояния, проходимого забойньм конвейером 8, на котором они смонтированы через интервалы Б. Гидродомкраты подачи через забойный конвейер 8 прижимают к угольному забою лавы элемент управления герконом 9 - исполнительный орган(струг),перемещаемый приводами,смонтированными в местах В и Г на концах лавы. Устройства 1-7 для контроля расстояния содержат катушку 10 с намотанным на нее стальным тросиком 11, конец 12 которого закреплен в точке Д отработанного пространства лавы. Катушка 10 смонтирована на оси 13 в кронштейнах 14 и 15, закрепленных на конвейере 8. Один конец оси 13 снабжен дисковым тормозом 16, создающим за счет пружины 17 и диска 18 тормозной .момент; на катушке при разматывании тросика. В кронштейны 14 и 15 вмонтированы свободно вращающийся вал 19 и вплотную к нему - подпружиненный вал 20. На вал 19 намотано несколько витков ко ца 12 тросика. На одном конце вала 19, на его торцовой части закреплен поводок 21, имеющий когтеобразно загнутый конец 22, и одет патрубок 23, вмонтированный в корпус 24. На патрубке 23, на подшипниках 25 и 26 установлены маятниковые под весы 27 и 28. Подвес 27 имеет радиальный участок 29, конец которого загнут по направлению оси вала 19 и на нем закреплен постоянный магнит 30. Подвес 28 имеет радиальный участок 31, на котором смонтировал груз 32 и радиальный участок 33, в который вмонтирован геркон 34, уста новленный в немагнитной капсуле 35. Геркон гибкими проводами 36 и 37 связан через разъем 38 с двухпроводной линией 39. Корпус 24 смон тирован на кронштейне 14. Геркон 34 расположен по оси вала 19 и развернут на угол оС относительно вертикали (линия О 0) и участка 31 таким образом, что он располагается в левом верхнем квадранте в случае вращения вала 19 против движения часовой стрелки и в правом верхнем - при обратном ее движении. Ког теобразный конец 22 поводка 21 заведен с одной стороны за радиальный участок 29 с постоянным магнитом 30 Герконы 34 датчиков угла поворота всех устройств 1-7 соединены параллельно друг другу двухпроводной линией 39 и их параллельная цепь пода на на блок вь1числения толщины среза который состоит из счетчика 40, на выход которого подключен двоично-де сятичный дешифратор 41, к выходу ко торого подключена группа 42 схем И 43-46, выходы которых поданы на схемы ИЛИ 47-50 соответственно, вых ды схем ИЛИ 47-50 заведены на группу клавиш 51, в которую входит ряд клавиш ввода информации в программируемый микрокалькулятор 52, имеющий цифровую визуальную индикацию на светящемся индикаторе 53, каждый выход дешифратора 41 через схемы И 43-46 и схемы ИЛИ 47-50 связан с соответствующей ему клавишей (фиг.1, часть этих выходов и схем не отображена). Например, клавише 5 соответствует пятьй выход дешифратора 41. На другие входы схем ИЛИ 47-50 заведены выходы группы 54 схем И 55-58, на которые поданы выходы дешифратора 59, на вход которого заведены выходы устройства 60 контроля местоположения струга 9, на вход дешифратора 59 заведены также контакты 61 движения струга в одну сторону и контакты 62 движения струга в другую сторону. Дешифратор 59 имеет потенциальные выходы, которыми он связан с группой 54 схем И, и импульсные выходы, которь1ми он связан со схемой ИЛИ 63, выход которой подан на многовыходнук5 линию 64 задержки и на клавишу 65 подготовки установки режима вычисления (префиксная клавиша). Выходы линии задержки поданы на группу 42 схем И, на группу 66 клавиатуры управления микрокалькулятором 52, на группу 54 схем И, на вход установки в О счетчика 40, на вход схемы ИЛИ 67, выход которой подан в группу 66 клавиатуры, на клавишу 68 пуска вычисления. В эту же группу, на клавишу 69 установки автоматического режима работы и на клавишу 70 установки пускового адреса программы вычисления, поданы выходы линии 64 задержки. Дешифратор 59 выполнен таким, что вьщает потенциальньй сигнал на одном из выходов в течение всего времени нахождения струга 9 на участке Е установки соответствующего устройства 1-7 для контроля расстояния, проходимого забойным конвейером 8, и вьщает импульсный сигнал при достижении точки Ж во время движения струга от привода В к приводу Г, а при достижении точки 3 во время движения струга от привода Г к приводу В на каждом участке Е. Это обеспечивается за счет того, что на дешифратор заведены контакты 61 и 62 от движения струга в определенную сторону. Точки Ж и 3 отстают от места установки устройств 1-7 каждого участка Е на несколько метров, что определяется длиной исполнительного органа струга 9. Это необходимо для того,чтобы обработка информации производилась после полного прохода всего исполнительного органа (струга) через место установки устройства 1-7. Линия 64 задержки обеспечивает задержку поданного на ее вход сигнала и может быть вьтолнена в виде регистра сдвига или логического счетчика. .Измеритель толщины среза работает следукицим образом. Перёд работой измерителя в микро калькулятор 52 вводится программа обработки информации, поступающей из счетчика 40, который перед работ устанавливаете в О. Программа микрокалькулятора содержит столько частей, сколько установлено устройс 1-7 (на фиг.1 их семь). Каждая из частей программы запускается с определенного присвоенного ей адреса и производит следующие действия: на капливает суммарное перемещение в каж дой из точек установки устройств 1(мест замера) путем суммирования те кущего и накопленного перемещений, накапливает число проходов струга по каждому месту замера, производит деление суммарного перемещения на число проходов, определяя тем самым . среднюю ТОЛ1ЦИНУ среза за все проход °по из точек замера. Измери- Tejtb производит индикацию среднего среза на точках установки устройств 1-7.В качестве микрокалькулятора 52 может быть использован серийный мик рокалькулятор Электроника БЗ-34, который применен в предлагаемом измерителе толщины среза. Во время работы струговой установки, после прохода исполнительного органа 9 и снятия стружки (толщины среза tl ) , происходит перемещение конвейера 8 .на забой за проходящим стругом. При зтом тросик 11 разматываясь с катушки 10, приводит во вращение вал 19, например, против движения часовой стрелки. Поводок 21 своим концом 22, поворачиваясь, ведет подвес 27 с достоянным магнитом 30 до того момента, когда последний займет примерно верхнее положение по вертикали. При дальнейшем повороте вала 19 на угол менее угла оС подвес 27 за счет маятникового эсйекта, .поворачиваясь, падает Во время его падения кратковременно срабатывает геркон 34, замыкая контакты, и вьщает импульс на счетчик 40. При этом вал 19 может останавливаться в любом положении, но геркон на время этой остановки не замыкается, т.е. не шунтируется линия 39 и на нее могут подаваться сигналы со многих устройств 1-7, поскольку перемещение сонвейера 8 происходит за проходящим стругом 9. Подвес 27 после падения может раскачиваться, находясь в нижнем положении, но, благодаря тому,что геркон 34 размещен в верхнем квадранте, ложного срабатывания его от этого не имеется. Во время работы струга конвейер 8 может наклоняться по линии перемещения забоя, например, преодолевая неровности почвы. В этом случае геркон 34 сохраняет угол d. относительно вертикали, так как груз 32 обеспечивает необходи &lй поворот. Этим сохраняется работоспособность устройств 1-7 на возможных углах наклона конвейера 8. Рассмотрим случай обработки информации от перемещения на первом участке, где установл-ено устройство 1. При движении струга на этом участке от привода В к приводу Г на потенциальном выходе дешифратора 59, соответствующего этому участку, вьдается потенциал, открьшающий схемы И 55 и 56. После прохода струга 9 через место установки устройства 1 в счетчик 40.поступают импульсы, количество которых определяет перемещение конвейера 8 на забой (толщину среза угля за один проход струга). После достижения стругом точки Ж вырабатывается импульс, которьй через схему ИЛИ 63 поступает на вход линии 64 задержки и на клавишу 65 подготовки установки режима вычисления. С выходов линии задержки задержанные сигналы поступают в следующей последовательности в порядке их следования: на клавишу 69 автоматического режима работы микрокалькулятора, на клавишу 70 установки пускового адреса nporpai4jbi вьмисления,на схемы ИЛИ 55 и 56, на схему ИЛИ 67 (на один из е входов заведен один из выходов инии задержки), на группу 42 хем И, на второй вход схемы И 67, на сброс счетчика 40. При этом микрокалькулятор 52 производит следующие ействия: от клавиши 65 подготавливается устанавливаемый режим его работы, от клавиши 69 устанавливается

автоматический режим вычисления по программе, от клавиши 70 разрешается ввод пускового адреса программы, одна десятичная цифра которого поступает со схемы И 55, а вторая - со схемы И 56 через схемы ШШ 47 и 48 на клавиши группы 51 ввода информации. В результате этого в микрокалькулятор заносится пусковой адрес величина которого определяется номером устройства 1-7. От клавиши 68 при поступлений первого импульса производится первый запуск- программы автоматического счета, в результате которого из ячейки памяти вызывается число, характеризующее общее перемещение конвейера в точке установки устройства 1, которое было произведено до этого (в начале работы оно равно нулю). После этог происходит останов, так как в программе заложена команда останова

Далее, поступившим с линии 64 задержки импульсом производится опрос схем И 43-46, занесение через клавиатуру 51 десятичного числа, соответствующего количеству импульсов, накопленному счетчиком 40. Например, в случае пяти импульсов происходит воздействие на клавишу 5. После этого на клавишу 68 поступает второй импульс и микрокалькулятор запускается на продолжение счета, который производит суммирование накопленного перемещения конвейера 8 с текущим показанием счетчика 40, вызов из памяти числа, характеризующего количество проходо (в начале работы оно равно нулю), прибавление к нему единицы и запоминание его нового значения, деление вычисленного перемещения на полученное значение числа проходов. Далее происходит останов счета, с индика цией на индикаторе 53, полученного среднего значения среза. Затем импульсом с линии 64 задержки счетчик 40 сбрасывается в О. Время индикации величины среднего значения среза определяется временем

перемещения струга до следующей точки Ж на другом соседнем участке установки устройства 1-7. При достижении стругом соседней точки Ж

процесс обработки информации повторяется описанным способом эа исключением того, что номер пускового адреса заносится другой п4рой схем И группы 54 и имеет другое значейие.

Номер определяет пусковой адрес программы обработки с участка, на котором в это время перемещается струг. При движении струга от К к В цикл обработки информации, измеряемой устройствами 1-7, производится при достижении стругом точки 3

Предлагаемый измеритель позволяет автоматизировать сбор информации со многих точек лавы о величине среза:,

автоматизировать процесс расчета среднего значения величины среза независимо от числа проходов и маневров стругом в лаве.

Это повышает точность замеров, так как определяется интегральная характеристика величины среза при большом количестве проходов струга и этим исключается влияние случайных факторов (разброс крепости,

недодвижка за один проход струга, i вывалы и другие причины).

Предлагаемый измеритель позволяет иметь двухпроводную линию 39, на

которую можно подключать достаточно большое количество устройств (например для машины ВЗ-34) 1-7, что исключает необходимость во множестве кабелей, проложенных вдоль лавы .

и подверженных повреждениям от случайно падающей породы и угля, а также воздействию элементов забойных механизмов. Кроме того, за счет исключения большого количества кабелей облегчается монтаж-демонтаж и ремонт механизмов в стесненных условиях забоя (например, замену рештаков, ремонт конвейера и т.п.). Указанное качество измерителя среза

повышает надежность его работы. /J i

п

/

/

7,

.11

.10 8

- TlTTm

/-7 /7/ /

7J /4t .2

38

Фиг.З /4-/1

J9

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения пути подвигания фронта очистного забоя в шахте | 1980 |

|

SU933993A1 |

| Устройство для контроля местонахождения струга в лаве | 1979 |

|

SU883408A1 |

| Система передвижения забойного конвейера струговой лавы | 1973 |

|

SU742603A1 |

| Цифровой термометр | 1983 |

|

SU1223058A1 |

| Загрузочное устройство | 1988 |

|

SU1678572A2 |

| Устройство автоматического управления системой пылеподавления струговой установки | 1982 |

|

SU1092281A1 |

| Система автоматического управления струговой установкой | 1977 |

|

SU1002602A1 |

| Устройство контроля местоположения угледобывающего комбайна в лаве | 1987 |

|

SU1479670A1 |

| Устройство автоматического управления выдвижкой секций базы угледобывающего агрегата | 1983 |

|

SU1120111A1 |

| Устройство для контроля перерывов электроснабжения | 1986 |

|

SU1355988A1 |

ИЗЖРИТЕЛЬ ТОЛЩИНЫ СРЕЗА, содержащий устройство для контроля расстояния и связанный с ним датчик угла поворота, вьшолненный на герконе, звено передачи движения на элемент управления герконом и блок вычисления толщины среза, о т л и:ч а ю щ и и с я .тем, что, с целью повышения надежности за счет упрощения линии связи, в нем содержится о датчиков угла поворота, соеди- . ненных одной двухпроводной линией связи с блоком вычисления ТОЛ1ф1НЫ среза и связанных с соответствующими устройствами для контроля расстояния, при этом звено передачи движения на элемент управления герконом каждого датчика угла поворота выполнено в виде поводка, свободно ведущего элемент управления геркоg ном j который выполнен в виде маятника с подвесом, гёркон каждого датчика угла поворотасмонтирован на маятниковом подвесе и расположен в зоне свободного падения элемента .управления герконом. ь со со Од го

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глюкауф, 1981, 21 (прототип). | |||

Авторы

Даты

1984-05-30—Публикация

1982-09-28—Подача