Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления твердых электролитов электрохимических сиетем (датчиков активности кислорода газовых и жидкометаллических сред, высокотемпературных топливных элементов, кислородных насосов и др.). .

Известен твердый электролит на основе стабилизированного диоксида циркония.

Его недостатками являются низкая электропроводность (не превышающая для лучшего твердого электролита 0,91 ZrOa + 0,09 0,01 и 0,1 . при 600 и соответственно), а также высокая температура спекания - вьш1е 1600С. -.

Известна огнеупорная масса для изготовления вакуумплотных изделий,

;о в частности твердых электролитов, содержащая, мас.%: окись висмута

СП 0,1 - 3,0, двуокись титана 0,05-0,5.

ел и стабилизированный диоксид циркоОдния остальное.

Недостатками этого материала также являются низкая электропроводность (0,003 0,03 Ом см при 600 и соответственно) и высокая тег4пература спекания -

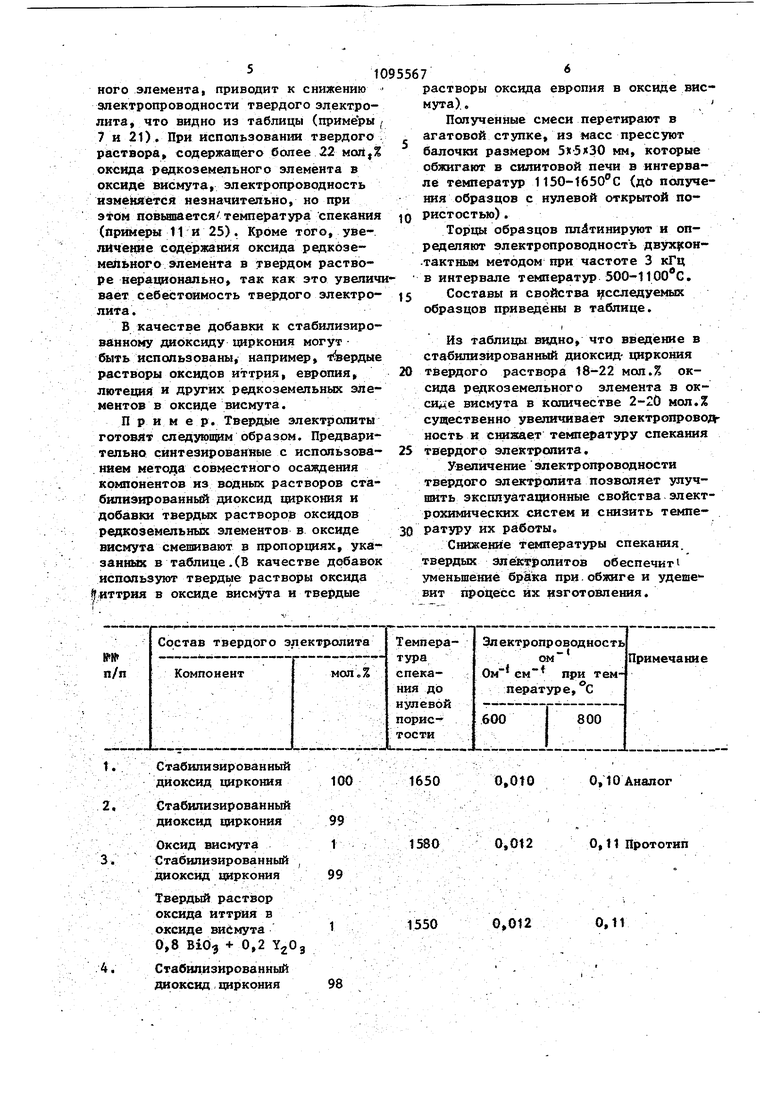

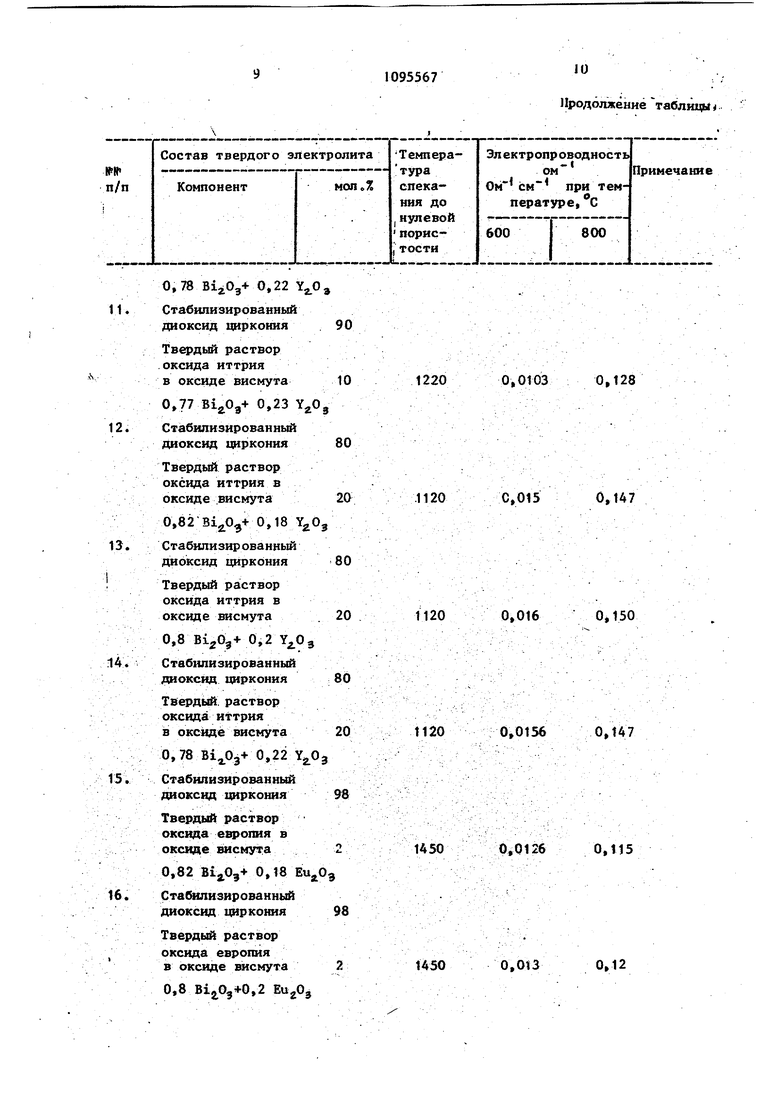

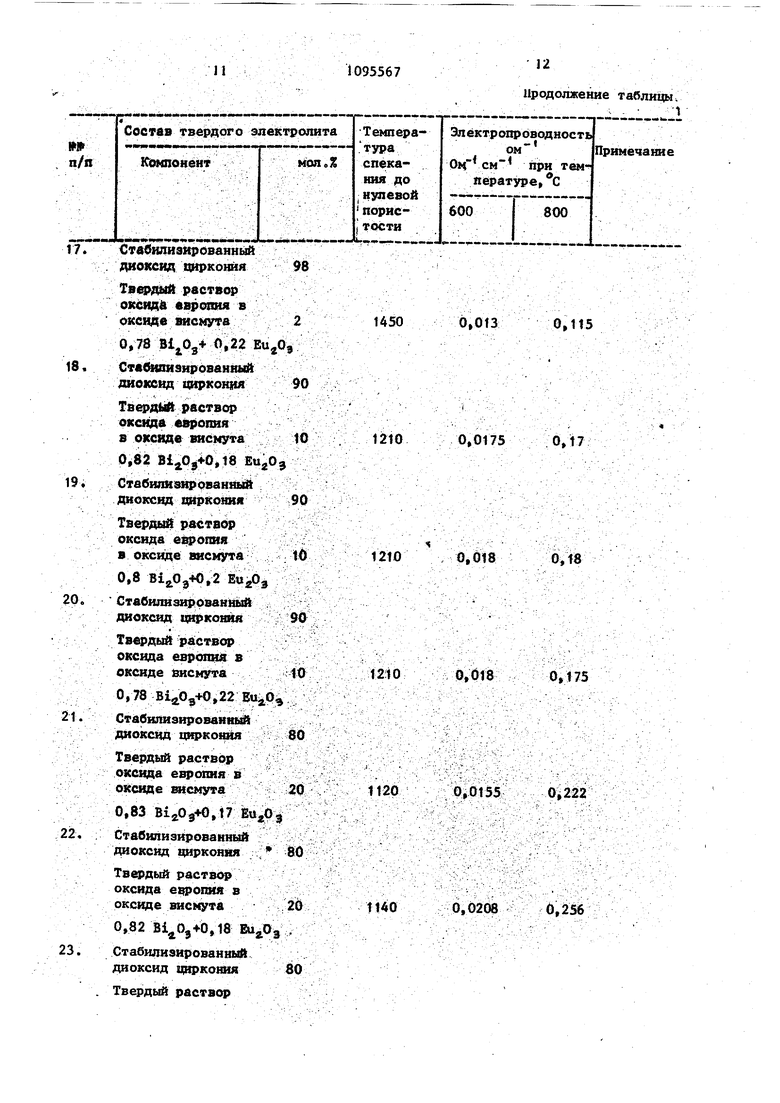

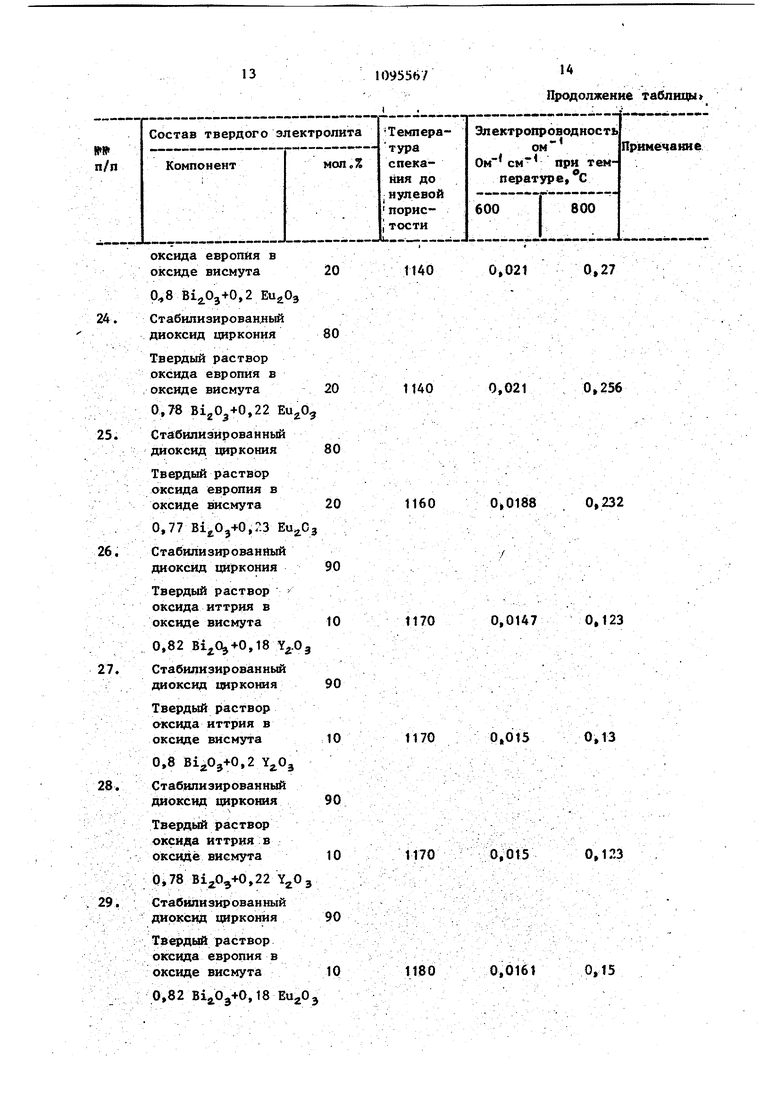

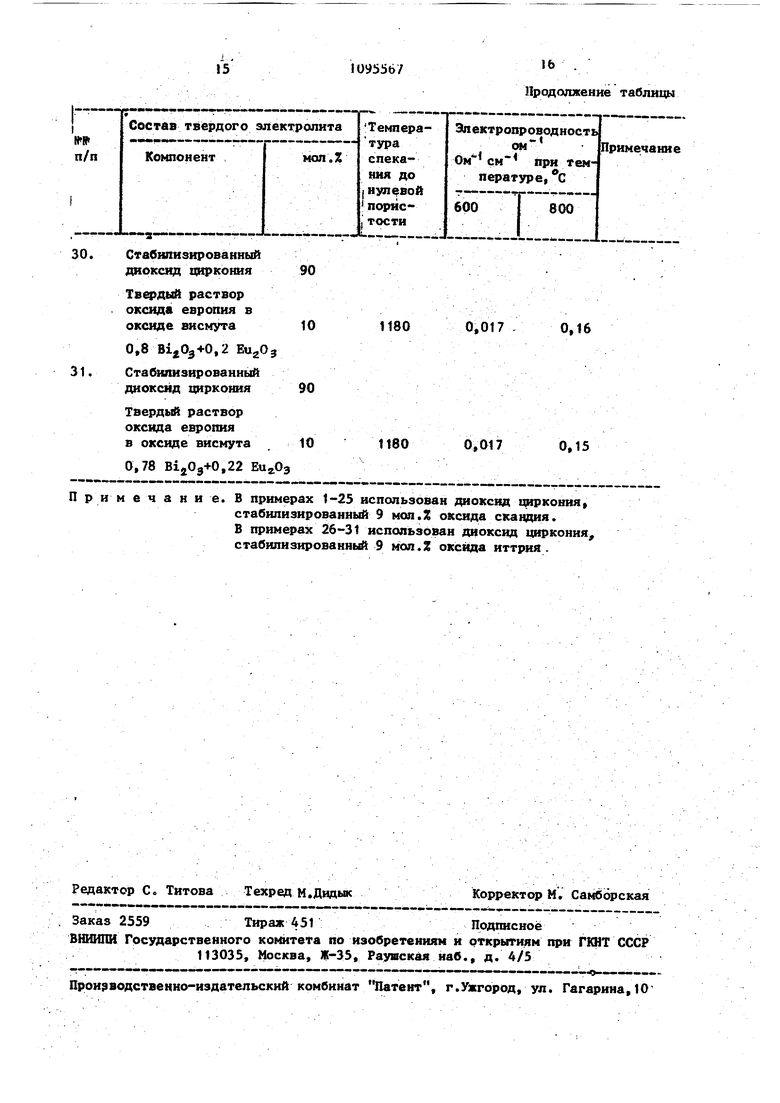

Наиболее близким по технической сущности и достигаемому псложительно,му эффекту к данному техническому решению является твердый элек.тролит, содержащий стабилизированный диоксид циркония и добавку оксида высмута при следующем соотношении компонен:тов, .мас.%: , ,;- . ; , ; . ., Стзб1шизйровднный диоксид ц)(Ц конияOcHOBia Оксид висмута0, Однако и данный твердый электролит имеет низкую электропроводность (Оу012 ОьГ. и .ем при 600 и еоответственно) и в сокую температуру спекания (1550 .),;;- .;. : -/- - :л ;--::.:;у ::- -:--Низкая электро1фоводностьизвест Hof-o твердого электролита является прт1чиной высоких тепл овьос пот ерь пр экспдуатащш электрохимических систем и невозможности его использования при температурах ниже , что накладшаёт ограничения по исподьзуемш4электродньв материалам гак как выше дпитедьяо работать только ппатйярвый электрод ташература спекания при водит к взаимодействию обжиг.. твердого .электрепита с подложкиу требует использования высокотемп атурных печей, а также вы вает испарение оксида висмута особе но при температурах вьше , что отрицательно сказывается на вое производимости свойств твердых элек ролитов . Кроме того, чистый оксид висмута являясь материалом со смешанной про водимостью, вносит значительный вкл в снижение доли кислородоионной пр водимости твердого электролита. Испарение оксида висмута выше температуры его плавления () ухудшает спекание твердого электролита, в связи с чем спекающее дейст вие оксида висмута снижается. Целью предлагаемого технического решения является повышение электропроводности твёрдого электролита и снижение температуры спекания« Поставленная цель достигается тем, что твердый электролит, включа щий стабилизированный диоксид цирко ния и висмутсодержащую добавку, в к честве последней содержит твердый раствор, содержащий 18-22 мол.% окс да редкоземельного элемента и 7882 мол.% оксида висмута при следующ соотношении компонентов, мол.% Стабилизированный диоксид циркония80-98 Твердый раствор, содержащий 1822 мол.% оксида редкоземельного элемента и 7882 мол.% оксида висмута2-20 Предложение решает задачу повышения эксплуатационных характеристик твердхяго злектролита путем увеличения его электропроводности, а таКже упрощает.процесс получения твердого З1лектролита за счет снижения температуры спекания. Сущность предложения заключается в том, что, являясь кислородоионным проводником с элшстропроводностью, в 20-100 раз превышающей электропроводность стабилизированного диоксида циркония, твердый раствор 18-22 мол.% оксидов редкоземельных элементов в оксиде висмута создает непрерывную пленку вокруг зерен диоксида цнркояия, резко повышая электропроводность материала, .причем эффект наблюдается при наличии в твердом электролите не менее 2 молi,Z добавки. Более вьюокая по сравнению с чистым оксидом висмута огнеупорность эводимого твердого раствора (л.) позволяет, во-первых, увеличить общее содержание добавки до 20 мол,% при сохранении достаточной механической прочности при температуре 600-900 С (температура эксплуатации твердых электролитов),во-втсч)ых, образовьтать жидкую фазу в период максимальной ско рости спекания диоксида хщркония (1100-1300 С), что существенно ускоряет спекание твердого электролита и увеличивает плотность. Свыше 20 мол.% добавку твердого электролита 18-22 мол.% оксида редкоземельного элемента в оксиде висмута в стабилизированный диоксид циркония вводить нерационально, так как электропроводность возрастает незначительно, зато резко снижается максимальная температура применения изза снижения механической прочности при повышенных температурах. Выбор в качестве добавки твердого раствора 18-22 иол.% оксида редкоземельного элемента в оксиде висмута обусловлен достижею ем максимальной электропроводности твёрдого электролита и минимальной температуры спекания. Использование в качестве добавки твердого раствора, содержащего менее 18 мсо1,% оксида редкоземельного элемента, приводит к снижению электропроводности твердого электролита, что видно из таблицы (примеры 7 и 21). При йспапьзовашш твердого раствора содержащего более 22 оксида редкоземельного элемента в оксиде висмута, электропроводность изменяется неэначительно, но при этом повьвпаетсятемпература спекания (примеры 11 и 25). Кроме того, увелйчецве содёржашя оксида редкоземепьного элемента в твердом растворе нерационально, так как это увепич вает себестоимость твердого электролита. В качестве добавки к стабилизированному диоксиду циркония могут быть использованы, например, Ьердые растворы ОКС1ЩОВ иттрия, европия, лютеция и других редкоземельных элементов в оксиде висмута. П РИМ ер. Твердые электролиты готовят еледуюпрм образом. Предвари- тельно синтезированные с использова. няем метода совместного осаждения компонентов из водных растворов стабилизированный диоксид циркония и добавки твердых растворов оксидов редкоземельных элементов в оксиде висмута смешивают в пропорциях, указанных в таблице.(В качестве добавок используют твердые растворы оксида иттрия в оксиде висмута и твердые растворы оксида европия в оксиде висмута) . Полученные смеси перетирают в агатовой ступке, из масс прессуют балочки размером 5x5x30 мм, которые обжигают в силитовой печи в интервале температур 1150-1650°С (дь получения образцов с нулевой открытой пористостью) . Торцы образцов платинируют и определяют электропроводность двух|сонтактньо4 методом при частоте 3 кГц в интервале температур 500-1100 G. Составы и свойства | сследуемых образцов приведены в таблице. I Из таблицы видно, что введение в стабилизированный диоксид- циркония твердого раствора 18-22 мал.% оксида редкоземельного элемента в окси е висмута в количестве 2-20 мол.% существенно увеличивает электропроводность и сникает температуру спекания твердого электролита. Увеличениеэлектропроводности твердого электролита позволяет улучошть эксплуатационные свойства электрохимических систем и снизить температуру их работы. Снижение тетотературы спекания, твердых элёкч-зролитов обеспечит уменьшение брака при обжиге и удешевит процесс их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕМНЫЙ ТВЕРДЫЙ ЭЛЕКТРОЛИТ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОТЕХНИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2422952C1 |

| Электропроводный керамический материал | 1983 |

|

SU1156356A1 |

| ТВЕРДЫЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2050641C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2361332C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 1997 |

|

RU2134670C1 |

| ЭЛЕКТРОД-ЭЛЕКТРОЛИТНАЯ ПАРА НА ОСНОВЕ ДВУОКИСИ ЦЕРИЯ (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И ОРГАНОГЕЛЬ | 2003 |

|

RU2236722C1 |

| ЭЛЕКТРОД-ЭЛЕКТРОЛИТНАЯ ПАРА НА ОСНОВЕ ДВУОКИСИ ЦИРКОНИЯ (ВАРИАНТЫ), СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) И ОРГАНОГЕЛЬ | 2003 |

|

RU2236068C1 |

| ЭЛЕКТРОД-ЭЛЕКТРОЛИТНАЯ ПАРА НА ОСНОВЕ ОКИСИ ВИСМУТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ОРГАНОГЕЛЬ | 2003 |

|

RU2236069C1 |

| МАТЕРИАЛ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2050642C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2014 |

|

RU2580138C1 |

ТВЕРДЫЙ ЭЛЕКТРОЛИТ, содержащий стабилизированный диоксид циркония и висмутсодержащую добавку. шп mi:m(; -клтт :-,:о,,,-,;, ;дотличающийся тем, что, с целью повышения электротфоводности и снижения температуры спекания, он содержит в качестве добавки твердый раствор, содержащий 18-22 мол.% оксида редкоземельного элемента и 78-82 моЛо% оксида висмута, при следующем соотношении компонентов, мол.%: Стабилизированный диоксид циркония80-98 Твердый раствор, содержащий 1822 мол.% оксида редкоземельного элемента и 7882 мап.% оксида (Л висмута2-20 С

диоксид циркония99

Оксид висмута1

Стабилизированный диоксид циркония99

Твердый раствор оксида в оксиде висмута1

0,8 В10з + 0,2 з

Стабилизированный диоксид, циркония98

1580

О, Of 2

0,11 Прототип

0,012

0,11

1550

Твердый раств ф оксида иттрия в оксиде висмуте2

0,82 BiOj +0,18 Yj,О

.

Стабилизированный ДИОКСИД, циркония; 98

Твердый раствор оксида иттрия оксиде висмута 2

0,8 , + 0,2

Стабилиэированный диоксид 11Иркония 9ё

Твердый раствор оксида иттрия в оксиде висмута 2

0,78 BJ.2.03 0,22

.

Стабкпиэированный диоксид 1ЩРКОНИЯ90

Твердый раствор оксида иттрия в оксиде висмута10

0,83 0,17 ,

.

Стабилизированный диоксид циркония 90

Твердый раствор

оксида иттрия

в оксиде висмута Ю

0,82 В1.0э+ 0,18 YgO,

.

Стабилизированный диоксид циркьния90

Твердый раствор

оксида иттрия

в оксиде висмута10

0,8 0,2 YjjO,

0.

Стабилизированный диоксид циркония 90

Твердый раствор оксида иттрия в

10 оксиде висмута

8 /

1095567 Продолжение таблицыv

1430

(),115

0,0126

1430

0,013

0,12

1430

0,013

0,12

1180

0,0120

0,117

1200

0,0147

0,139

0,015

0,142

1200

0,015

1200

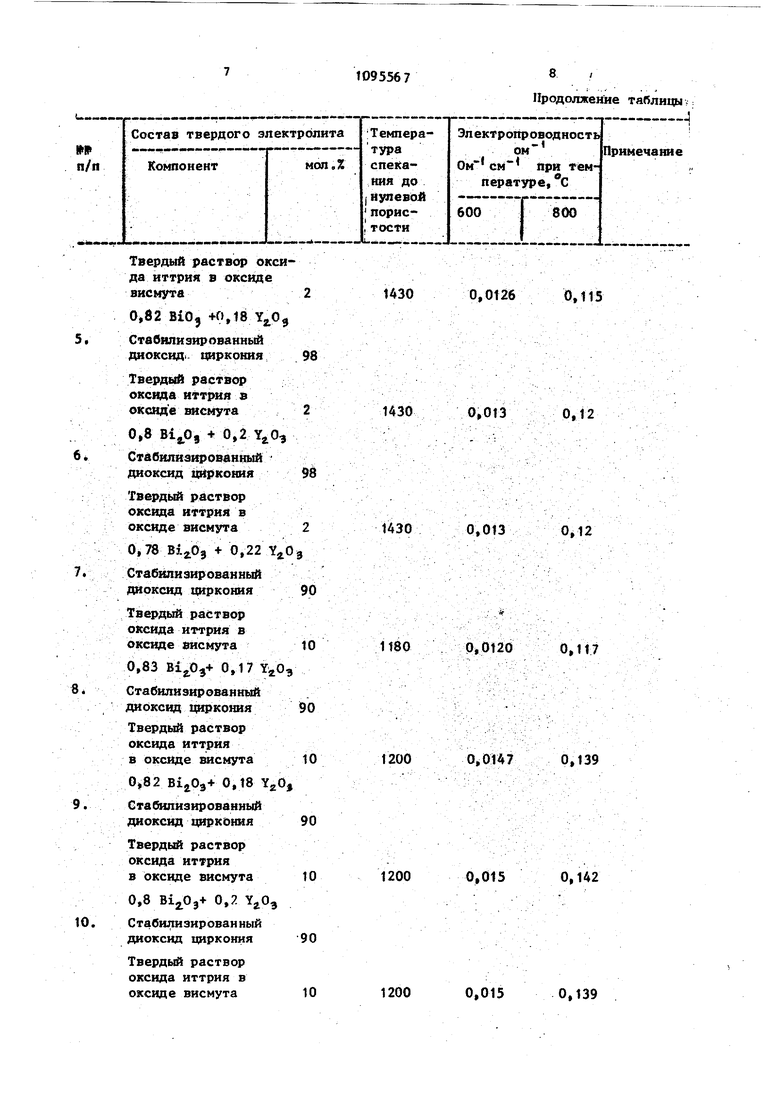

0,139 0,78 0,22 , Стабилизированный диоксид цирко1шя . 90 Твердый раствор .оксида иттрия в оксиде висмута101220 0,77 0,23 Yj,03 Стабилизированный диоксид циркония 80 Твердый раствор оксида иттрия в оксиде висмута 20 1120 0,82 Bi2, 0,18 Т(0з Ста&шизированный диоксид циркония80 Твердый раствор оксида иттрия в оксиде висмута. 20 ,1120 0,8 В 1263+0,2 Стабилизированный даокскд циркония80 Твердый раствор оксида иттрия в оксиде висмута201120 0,78 0, Стабилизированный диоксид циркония98 Твердый раствор оксида еврот1я оксиде висмута21450 0,82 Ыдр, 0,18 СтаС лизированный диоксид ЦИРКО1ШЯ98 Твердый раствор оксида европия в оксиде висмута21450 0,8 ,2 EUgOg

Продолжение таблицы j ,01030,128 . ,015 0,147 0160,130 ,01560,147 ,012б0,115 ,0130,12

Стабилизированный

. диоксид циркония98

раствор оксида европия в оксвде висмута2

0,78 0,22 EUjO

Ста иаированный

диоксид циркония90

Твердом раствор

оксида «вропия

в оксиде висмута10

,18

Стабилизированный диоксид циркония90

Твердый раствор

оксида европия

в оксвде висмутаЮ

0,8 ),2 Ецдрз

Стабилизированный .

диоксид циркония9О

раствсф

оксида европий в

оксиде 1зисмута10

0,78 В1,0д+0,22

Стабилиэироваиный диоксид цирко Шя80

Твердый раствор

оксида европия в

оксиде шсмута20

0,83 В12рз 0,17

: Стабилизированный

диоксид циркония 80

Твердый раств ф

оксида европия 8

оксвде висмута20

0,82 Bi Dj-fO,18 .

Стабилизированный диоксид циркония80

. Твердый раствор

Продолжение таблицы.

- -

0,013

0,115

1450

0,17

0,0175

1210

0/18

1210

«,018

0,OlB

ШО

0,175

1120

OrOl55

0,0208

1140

0,256

13

оксида европия в

оксиде висмута 20

0,8 Big Oj+OjZ

4,

Стабилизированный диоксид циркония 80

Твердый раствор

оксида европия в

оксиде висмута 20

0,78 ,22

5,

Стабилизированный диоксид циркония80

Твердый раствор

оксида европия в

оксиде висмута20

0,77 ,.3 EU2.C3

Стабилизированный диоксид циркония 90

Твердый раствор оксида иттрия в оксиде висмута 10

0,82 Bi(+0,18

Стабилизированный диоксид Щ1РКОНИЯ90

Твердый раствор оксида иттрия в оксиде висмута10

0,8 Bi Oj-fO,2 Yj,03

Стабилизированный диоксид циркония 90

Твердый раствор оксида иттрия в оксиде висмута 10

Bi.,22

Стабилизированный

Твердый раствор

оксида европия в

оксиде висмута10

0,82 ,18 EujO3

14

109556/ Продолжение таблицы)

1140

0.27

0,021

0,256

0,021

1140

0,232

1160

0,0147

0,123

1170

1170

0,13

0;015

1170

0,123

1180

0,15

0,0161

Стабипизированный диоксид циркония 90

Твфдый раствор

оксида европия в

оксиде висмута 10

0,8 Bij03+0,2 EugOj

Стабипизированный доокснд циркония 90

Твердый раствор

оксида европия

в оксиде висмута 10

0,78 Bij03+0,22 П р и м е ч а н и е.

Продолжение таблицы

1180

0,017 0,16

0,017

1180

0,15 В примерах 1-25 использован диоксид щфкония, Стабипизированный 9 моп.% оксида скаодия. В примерах 26-31 использован диоксид циркония, Стабипизированный 9 мол.Х оксида иттрия .

| Способ получения фторсодержащих плавленых флюсов | 1989 |

|

SU1671704A1 |

| Огнеупорная масса для изготовления вакуумплотных изделий | 1975 |

|

SU556126A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США № 3607323, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1991-05-30—Публикация

1982-12-24—Подача