Изобретение относится к способу получения керамики на основе диоксида циркония в кубической кристаллической фазе и может быть использовано в электрохимических устройствах для измерения концентрации кислорода в расплавах металлов, в выхлопных газах двигателей внутреннего сгорания и др.

Керамические материалы из диоксида циркония, стабилизированного оксидом иттрия, в кубической кристаллической фазе имеют отличную ионную проводимость кислорода при высоких температурах [1] , но обладают низкой прочностью и чувствительны к термоударам.

В технологии получения материала на основе кубического диоксида циркония, стабилизированного оксидом иттрия, очень эффективным средством повышения плотности, регулирования микроструктуры и повышения механических свойств является введение оксида алюминия.

В изобретении [2] для получения материала на основе диоксида циркония используется метод совместного осаждения из растворов хлористых солей циркония и иттрия, термообработки, на стадии помола добавления оксида алюминия, формования и спекания.

В изобретении [3] способ получения твердого электролита на основе диоксида циркония заключается в совместном осаждении из растворов солей циркония, иттрия, алюминия.

Эти способы позволяют получать материалы с заданным соотношением, гомогенным распределением компонентов и с мелкокристаллической структурой. Но из-за высокой активности совместно осажденных порошков диоксида циркония сохраняется агломератная пористость. Из-за химико-физической природы гелевых структур агломераты получаются прочными. Эти недостатки требуют длительного помола, делают технологию плотных изделий многоступенчатой и плохо воспроизводимой.

В изобретении [4] для улучшения механических свойств кубического диоксида циркония к нему добавляют сложный оксид (алюмоиттриевый гранат) в количестве 10. ..30 вес.%. В результате получается материал в кубической кристаллической фазе с мелким зерном и высокими прочностными характеристиками.

Однако в метод создания материала на основе диоксида циркония входит операция получения сложного оксида, который включает в себя сложность состава добавки, большое количество ее 10...30 вес.%, которая должна образовывать твердый раствор с диоксидом циркония. Эта операция делает данный способ изготовления плотной керамики плохо воспроизводимым в получении высоких проводящих и механических свойств. Материал требует высокой температуры спекания. Этот метод сложен и трудоемок.

Наиболее близким к заявляемому техническому решению является способ создания твердого электролита, который заключается в смешении тонкого диоксида циркония с 6,5...8 мол.% оксидом иттрия и с оксидом алюминия до 5 вес.% механическим способом. Твердый раствор в кубической кристаллической фазе получают при спекании, используя эффект одновременной стабилизации из моноклинной фазы в кубическую [5]. В вышеуказанном изобретении диоксид циркония со стабилизатором подвергаются смешению и длительному помолу для гомогенности распределения добавок. Эти материалы имеют недостаточную плотность после спекания.

Целью изобретения является получение материала на основе диоксида циркония в кубической кристаллической фазе с высокой плотностью, прочностью, с гомогенным распределением добавок при сохранении высоких электропроводящих свойств твердого электролита.

Цель достигается соосаждением из растворов хлористых солей циркония и алюминия с дальнейшей термообработкой при 1000...1200oC. Это позволяет получать ультрадисперсный порошок 0,4 мкм с гомогенным распределением добавок, с заданной степенью кристаллизации и агрегации. Порошок диоксида циркония с добавкой оксида алюминия в количестве 0,5...2 вес.% после термообработки находится в моноклинной кристаллической фазе с мягкими агломератами, которые легко размалываются в шаровой мельнице. Это позволяет совместить помол с перемешиванием дисперсной стабилизирующей добавки (2...3 мол.% оксида иттрия) со специально поверхностно-активным веществом, помогающим гомогенно распределить стабилизатор. В качестве поверхностно-активного вещества используется олеиновая кислота в количестве 0,06 вес.% от общей массы порошка. Введение поверхностно-активного вещества (ПАВ) имеет многофункциональное значение.

1. ПАВ помогает на плотные неагломерированные, ультрадисперсные частицы диоксида циркония (0,1...0,5 мкм) распределить тонкие частицы стабилизирующего оксида иттрия,

2. ПАВ необходимо для улучшения формуемости ультрадисперсных порошков.

3. Помол порошков совместно осажденных диоксида циркония и оксида алюминия с ПАВ улучшает такой недостаток, как большая усадка, воздушные раковины при формовании тонких порошков.

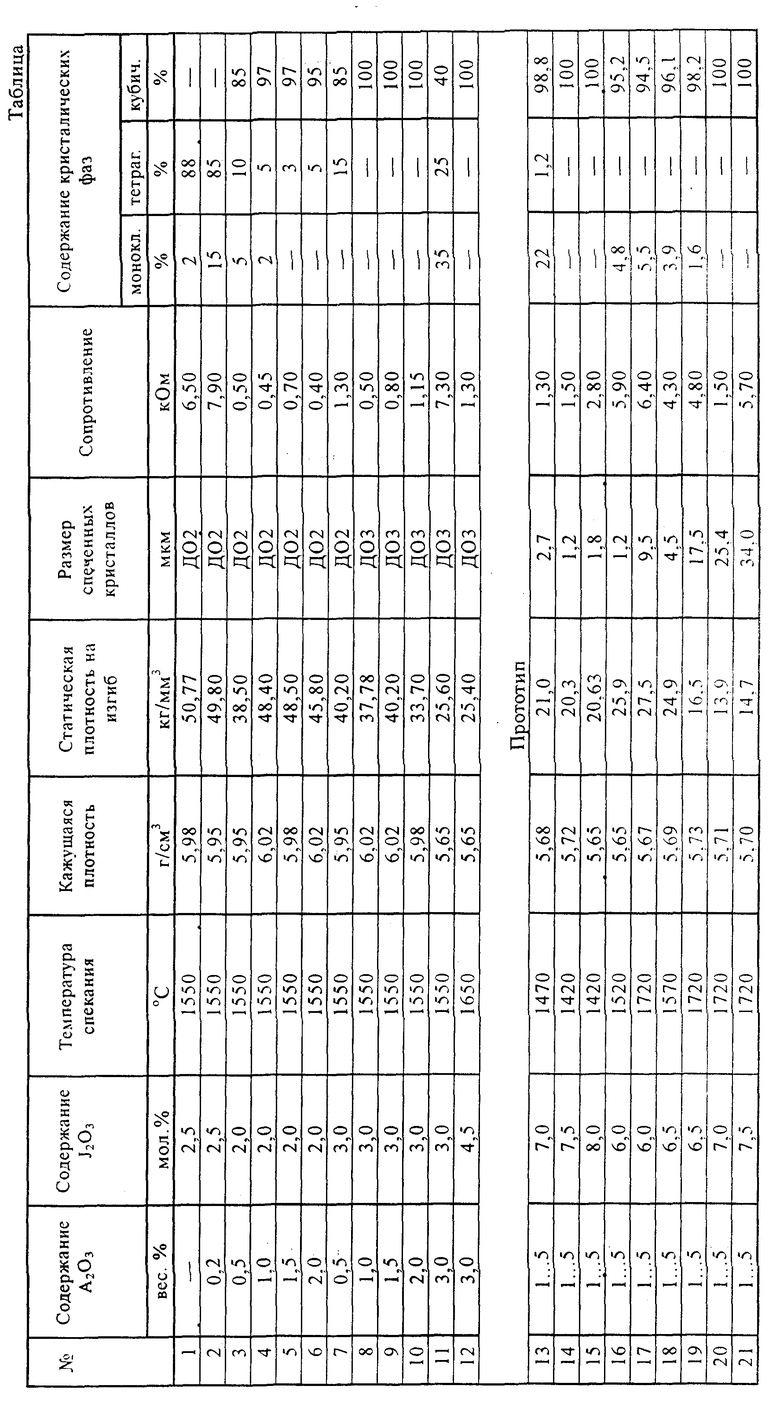

Для получения материала на основе диоксида циркония в кубической кристаллической фазе в прототипе [5] добавляют 6...8 мол.% оксида иттрия. Введение больше 3 мол.% оксида иттрия к диоксиду циркония уменьшает механические свойства последнего, и требуют высокой температуры спекания для получения плотных изделий (98% от теоретической плотности). Введение меньше 2 мол. % оксида иттрия к диоксиду циркония не дает возможность получать твердый электролит в кубической кристаллической фазе, что ухудшает его проводящие свойства. Результаты приведены в таблице (см. таблицу в конце описания).

Сопоставительный анализ заявляемого решения с прототипом (табл.) показывает, что заявляемый способ отличается тем, что вместо механического смешения тонких порошков диоксида циркония и стабилизирующих добавок: оксида иттрия, оксида алюминия, соответственно в количестве 6...8 мол.%, до 5 вес.%, формования и спекания в кубической фазе, в предлагаемом изобретении используется диоксид циркония с малой добавкой оксида алюминия (0,5...2 вес.%), который получают осаждением из растворов солей, термообработкой и помолом с ПАВ и одновременным смешением с ультрадисперсным оксидом иттрия в количестве 2...3 мол.%, формованием и спеканием с переходом из моноклинной в кубическую фазу.

При изучении известных способов получения материала из диоксида циркония для твердых электролитов было выявлено, что предлагаемый способ с использованием совместно осажденного диоксида циркония с малой добавкой оксида алюминия из растворов солей и при концентрации оксида иттрия 2...3 мол.% как стабилизатора при спекании в кубической фазе обладает по сравнению с аналоговыми решениями рядом преимуществ: позволяет получать высокую плотность, практически близкую к теоретической плотности, больше 98%; позволяет при малой стабилизации диоксида циркония (2...3 мол.% оксида иттрия) получать твердый электролит в кубической кристаллической фазе, обладающий лучшей ионной проводимостью, чем в тетрагональной фазе; позволяет уменьшить стоимость твердого электролита из-за уменьшения содержания стабилизирующего оксида иттрия при получении кубического диоксида циркония; приводит к увеличению прочностных характеристик кубического диоксида циркония.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "новизна".

Способ осуществляется следующим образом.

Пример: 10 литров раствора, содержащего хлористый цирконий и хлористый алюминий с концентрацией 400 г/л, 26 г/л в пересчете на оксид циркония и оксид алюминия соответственно, вливают в емкость при постоянном перемешивании. В полученный раствор вливают 10 л 25% концентрации водного раствора аммиака при постоянном перемешивании. Образованную суспензию фильтруют в вакуумном фильтре и отмывают дистиллированной водой до pH 7, сушат при 150... 250oC 20. ..30 часов Высушенный порошок прокаливают при температуре 1000... 1200oC, проводят рентгенофазовый анализ кристаллических фаз совместно осажденных порошков на установке УРС2-50 ИМ с антикатодом СиК. Порошки содержат больше 95% моноклинной фазы. Методом тепловой десорбции аргона определяют удельную поверхность частиц и пикнометрическую плотность. Пикнометрическая плотность соосажденных порошков близка к теоретической плотности 5,98...6,02 г/см3.

Соосажденные порошки диоксида циркония и оксида алюминия, мелкокристаллический оксид иттрия, соответственно 97 и 3 мол.% совместно с ПАВ (олеиновая кислота в количестве 0,06% от общего веса порошка) загружают в шаровую мельницу с футеровкой и мелющими телами из диоксида циркония. Помол осуществляют в течение 10 часов до удельной поверхности 8...10 м2/г, добавляют термопластическую связку в количестве 8...9 вес.% от общего веса материала. Затем методом литья из термопластичных масс формуют чувствительные керамические элементы в виде пробирки с толщиной стенки 1 мм, диаметром 12 мм и длиной 350 мм для датчиков контроля кислорода в выхлопных газах автомобильных двигателей. На чувствительные керамические элементы наносят платиновый катодный слой и керамическое защитное покрытие.

При определении зависимости электрического потенциала датчика концентрации кислорода от температуры отработавших газов все датчики, полученные согласно данному изобретению, имеют ЭДС, соответствующую теоретической величине.

Сопротивление материала, полученного заявляемым методом, определяли на образцах в форме диска с нанесенным платиновым катодным слоем между двумя серебряными электродами при постоянной нагрузке тока с параллельно включенным вольтметром.

Как показано в таблице, в опытах 11, 12 с содержанием оксида алюминия больше 2 вес. % керамический материал на основе диоксида циркония при спекании имеет смешанный кристаллический фазовый состав, в основном моноклинная и тетрагональная фазы, что увеличивает сопротивление твердого электролита. Отсутствие оксида алюминия и содержание его меньше 0,5 вес.% в керамике на основе диоксида циркония при содержании стабилизирующего оксида иттрия 2...3 мол. % приводит к получению после спекания материала в основном в тетрагональной фазе в основном. Это увеличивает прочность, но уменьшает проводимость твердого электролита (опыт 1, 2).

Количество стабилизирующего оксида иттрия, вводимого в диоксид циркония, определяется конечными свойствами спеченной керамики. Меньшее количество чем 2 мол. % стабилизирующего оксида иттрия приводит к получению материала на основе моноклинной кристаллической фазы, что ведет к трудности спекания, уменьшению проводимости и разупрочнению структуры. Введение оксида иттрия более 3 мол.% способствует увеличению температуры спекания, размера спеченных кристаллов и уменьшению прочностных свойств.

Способ получения материала на основе диоксида циркония согласно настоящему изобретению позволяет получать материал при содержании оксида алюминия 0,5. ..2 вес.%, оксида иттрия 2...3 мол.% в основном в кубической кристаллической фазе с высокой плотностью и высокими прочностными характеристиками для кубической фазы кристаллов.

Источники информации

1. I. International Conference on Science and Technology of Zirconia, 1 Proceeding P. K. Moghudam, T. Ymashita, D. A. Stevenson "Characterization of yttria-stabilized zirconia oxygen solid electrolytes", Columbie, 1980.

2. Европейский патент N 0036786 МКИ С 04 В 35/48 "Zirconia Ceramics and method of production the same", 09.05.90 г., Bullet 90/19.

3. Немецкий патент ДЕ 391359 А "Твердый электролит, проводящий ионы кислорода и способ его изготовления", Griiicker A., Kinkeldey Н., заявл. 24.04.89 г., опубл. 09.11.89 г.

4. Патент США N 57296.412 "Method for production zirconia-based sintered body" Yasunori Nishida, Masahide, заявл. 17.12.92 г., опубл. 22.03.94 г.

5. Прототип США N 4.328.294 "Solid electrolyte for use in oxygen concentration sensor" Katsuhiro Tanaka, Toyokawa, заявл. 05.02.88 г., опубл. 04.05.82 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2001 |

|

RU2194028C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОЙ КЕРАМИКИ ДЛЯ ТВЕРДОГО ЭЛЕКТРОЛИТА | 2008 |

|

RU2382750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОЙ КЕРАМИКИ | 2009 |

|

RU2411217C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379670C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ РЕСТАВРАЦИОННОЙ СТОМАТОЛОГИИ | 2013 |

|

RU2536593C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2010783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2004 |

|

RU2286316C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2838117C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2600636C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

Изобретение относится к способам изготовления высокоплотной керамики для твердого электролита на основе диоксида циркония с небольшими добавками оксида алюминия, получаемого химическим осаждением из растворов хлористых солей циркония и алюминия. В способе применяются шаровой помол с ПАВ и одновременное перемешивание ультрадисперсной добавки оксида иттрия до 2 ... 3 мол. %, формование и спекание с одновременной стабилизацией из моноклинной фазы в кубическую кристаллическую фазу. Размер спеченных кристаллов меньше 2 мкм. С помощью данного способа изготавливают чувствительные элементы кислородных датчиков для автомобилей из материала на основе диоксида циркония в кубической кристаллической фазе с высокой плотностью, прочностью и гомогенным распределением добавок при сохранении высоких электропроводящих свойств твердого электролита. 2 з.п. ф-лы, 1 табл.

| US 4328294 A, 04.05.82 | |||

| ТВЕРДЫЙ ЭЛЕКТРОЛИТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2050641C1 |

| Керамический материал | 1984 |

|

SU1278342A1 |

| Способ получения керамического материала для твердого электролита | 1984 |

|

SU1211244A1 |

| DE 3714911 A1, 19.11.87 | |||

| DE 4100105 A1, 09.07.92 | |||

| US 4587225 A1, 06.05.86 | |||

| DE 3055072 A1, 19.03.81 | |||

| Поляков А.А | |||

| Технология керамических радиоэлектронных материалов | |||

| - М.: Радио и связь, 1989, с.36 - 40. | |||

Авторы

Даты

1999-08-20—Публикация

1997-11-06—Подача