Изобретение относится к черной металлургии, в частности к способам получения фторсодержащих флюсов, преимущественно электрошлаковой наплавки.

Целью изобретения является улучшение качества плавленых флюсов и наплавленного металла

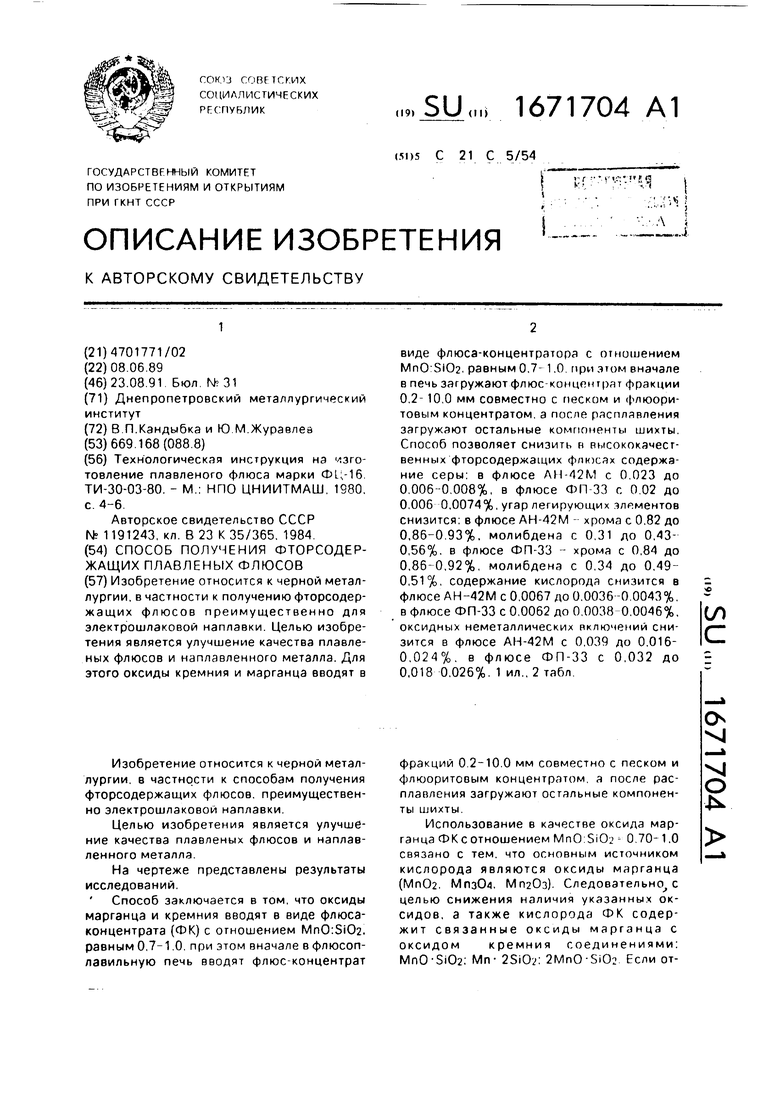

На чертеже представлены результаты исследований.

Способ заключается в том, что оксиды марганца и кремния вводят в виде флюса- концентрата (ФК) с отношением MnO:Si02. равным 0,7-1 0. при этом вначале в флюсоп- лавильную печь вводят флюс-концентрат

фракций 02-100 мм совместно с песком и флюоритовым концентратом а после расплавления загружают остальные компоненты шихты

Использование в качестве оксида марганца ФК с отношением MnO Si02 - 0 70-1.0 связано с тем. что основным источником кислорода являются оксиды марганца (Мп02. Мпз04, Мп20з). Следовательно, с целью снижения наличия указанных оксидов, а также кислорода ФК содержит связанные оксиды марганца с оксидом кремния соединениями: MnO-Si02: Mn- 2MnO-SiO: Бели отOs

VJ

vj о

ношение MnO:Si02 1.0, то наблюдается наличие свободных высококислородных оксидов марганца, что приводит к окислению высокоактивных компонентов наплавлено- го металла, увеличению концентрации кислорода и неметаллических включений.

При отношении MnO:Sl02 0,7 в ФК наблюдается образование двухкальциевого силиката 2СаО-5Ю2, что приводит к распаду его частиц на мелкодисперсный порошок, который в конечном итоге тормозит процесс удаления серы из флюсового расплава.

Совместное введение в флюсоплавиль- ную печь ФК, песка и флюоритового концентрата связано с тем, что расплав должен быть окислительным и иметь низкую вязкость. Кроме того, их совместная загрузка связана с тем, что основными источниками вносимой серы являются ФК и флюорито- вый концентрат. Если их загружать в отдельности, то не достигается эффект снижения содержания серы.

Если в печь вводить песок ранее, то снижается окислительный потенциал SI02 по мере его проплавления. Загрузка песка позже не позволяет создать в печи благоприятные термодинамические и кинематические окислительные условия для удаления серы.

Введение флюоритового концентрата ранее загрузки шлака и песка приводит к повышенному его расходу из-за улета фтор- содержащих летучих соединений. Последнее увеличивает себестоимость флюсов. Загрузка флюоритового концентрата позже ухудшает условия удаления серы из-за повышенной вязкости расплава.

Использование ФК фракции менее 0,2 мм не обеспечивает интенсивного удаления серы в период плавления шлака, песка и флюоритового концентрата из-за плохой газопроницаемости шихты. Применение ФК фракции более 10 мм приводит к увеличению длительности плавления первой порции, что повышает расход электроэнергии и флюоритового концентрата и тем самым ухудшает технико-экономические показатели.

После загрузки ФК, песка, флюоритового концентрата их проплавляют, а затем вводят недостающие шихтовые компоненты.

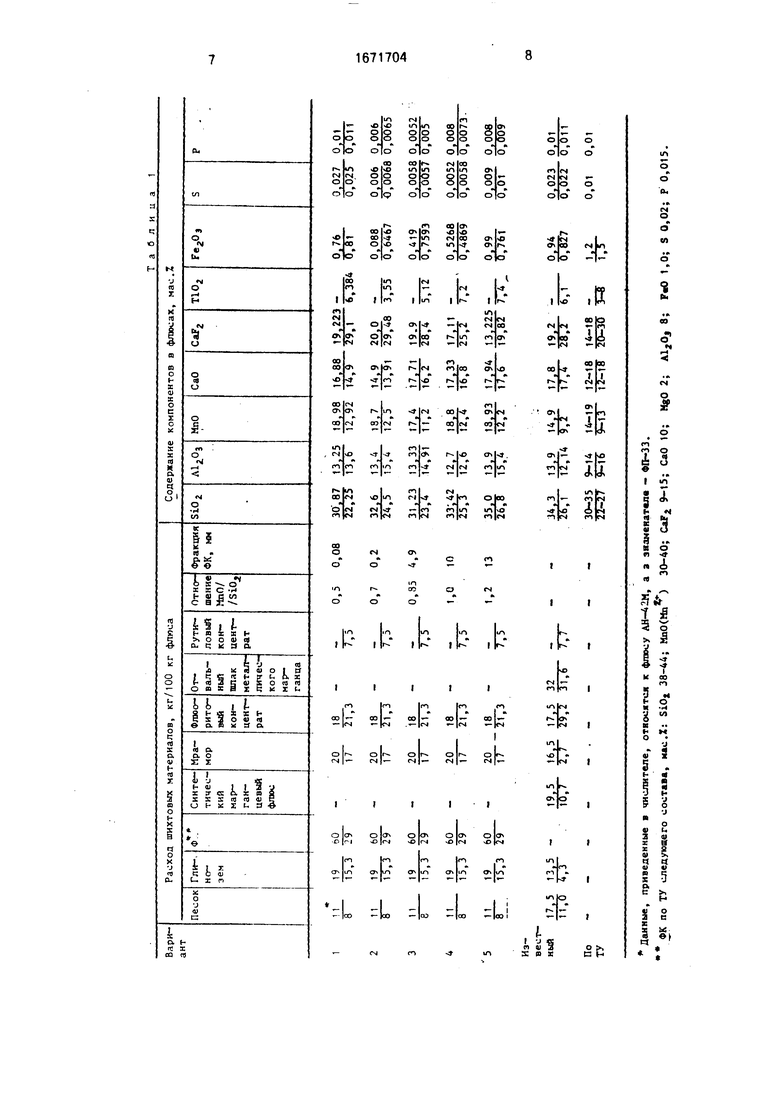

П р и м е р. В идентичных лабораторных условиях проводят сопоставительный анализ свойств фторсодержащих флюсов АН- 42М, ФП-33, выплавленных по предлагаемому и известному способам. Результаты опытных плавок приведены в табл.1.

В печь первой порцией загружают совместно ФК фракции 0,09: 0,2; 4,9: 10,0 и 12,0 мм с Отношением MnO:Si02. равным 0,5: 0,7; 0,85; 1,0 и 1,2, а флюоритовый концентрат и песок - в количестве 60/29; 18/21, 3 и 11/8 кг соответственно. После проплавления указанных шихтовых материалов в . флюсоплавильную печь загружают глино- зем(19/15,3 кг)и мрамор{20/17 кг). Готовые

флюсы сливают в чугунные изложницы.

При выплавке флюсов по известному способу порядок загрузки шихтовых материалов и их плавление соответствует требованиям. При этом в флюсоплавильную печь

загружают кварцевый песок (17,5/14 кг), глинозем (13.5/4.3 кг), синтетический марганцевый шлак (19,5/10,7 кг), отвальный шлак металлического марганца (32/31,6 кг) и флюоритовый концентрат

(17,5/29,2 кг).

Результаты опытных плавок (табл.1), а также определение содержания компонентов в готовых флюсах свидетельствуют о том, что флюсы, полученные по вариантам

2-4, удовлетворяют требованиям технических условий по содержанию всех компонентов. Содержание серы во флюсах, полученных по предлагаемому способу (варианты 2-4). ниже на

0,017 -0,0173 0.0152-0,00163

абс.%, чем во флюсах, выплавленных по из- вестному способу.

Флюсы, выплавленные по варианту 1, имеют повышенное содержание серы

( 7fQ25 % ) что связано с ухудшением

условий удаления серы (плохая газопроницаемость), которое объясняется мелкодис- персностью ФК, который распадается в результате образования 2CaO-Si02 при соотношении MnO:SiC 2 0,7.

Флюсы, выплавленные по варианту 5,

имеют содержание CaF2 ниже нижнего предела требований ТУ. Это связано с тем, что ФК имеет фракцию более 10 мм, в результате чего требуется увеличение времени плавления первой порции. Последнее приводит к повышенному улету фторсодержащих летучих соединений (SIF«. CaF и др.).

Наиболее оптимальным вариантом вы

плавки флюсов является вариант 3. Он характеризуется низким содержанием серы

0.0038 0.005

С целью определения наличия количества термодинамически устойчивого оксида маргакца(МпО)образцы флюса, выплавленные по варианту 3 и известному способу, исследуют методом электронного парамагнитного резонанса (ЭПР). Результаты исследований, представленные на чертеже, показывают, что в обоих флюсах содержится двухвалентный марганец (МпО), параметры спектра которого соответствуют д 2,0104 + 0,00005 и А Нрр 275 Э. Интенсивность значения больше выражена в пробах флюса, выплавленного по варианту 3, что. свидетельствует о наличии двухвалентного марганца во флюсах, выплавленных по варианту 3 в большем количестве по сравнению с известным флюсом. Последнее свидетельствует о том, что возможно улучшение качества наплавленного металла.

Выплавленные флюсы по вариантам 1- 5 и известному способу используют для наплавки стали 15Х2НМФА в лабораторных условиях под слоем флюса в автоматическом режиме на установке АДС-10ПО . В качестве электрода используют проволоку, изготовленную из стали 10ХГ2СМА Наплавленный металл подвергают химическому анализу и определяют содержание неметаллических включений и кислорода

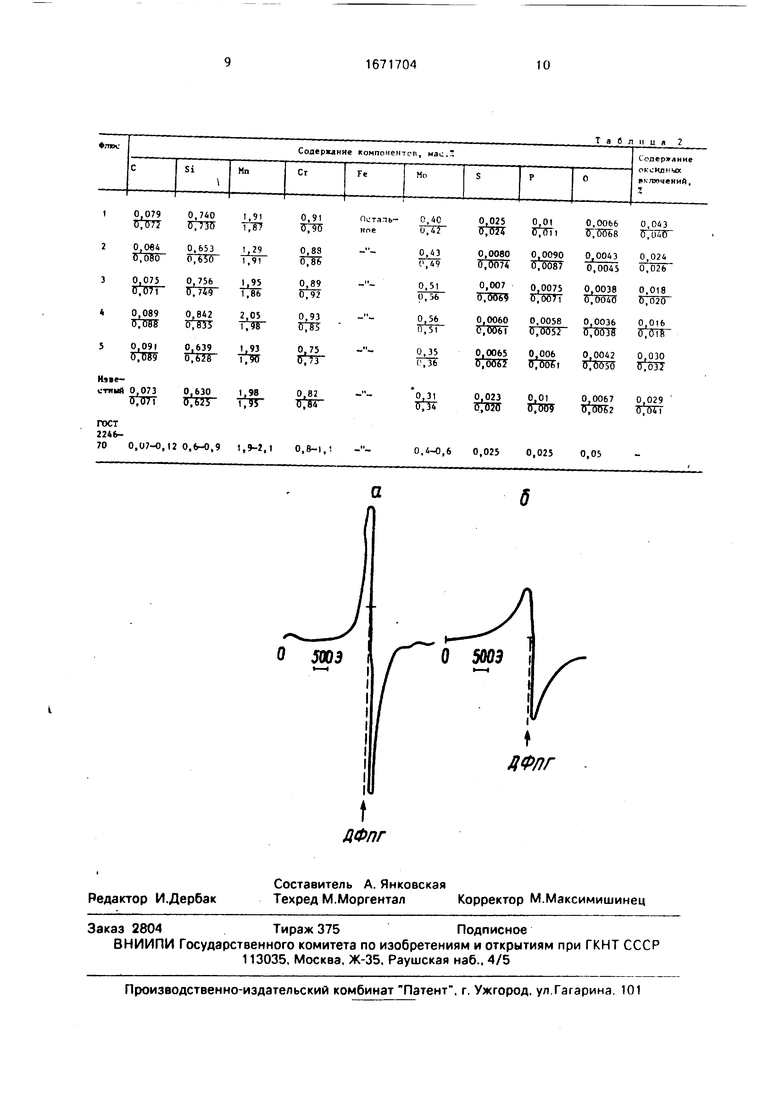

Результаты анализа химического cocif- ва металла и содержания неметаллических включений приведены в табл.2.

Использование флюсов, выплавленных по предлагаемому способу, позволяет снизить содержание серы, кислорода, неметаллических включений в наплавленном металле, снизить угар легирующих элементов (табл.2),

Результаты выплавки и испытаний флюсов показывают, что использование предлагаемого способа позволяет получать высококачественные фторсодержащие флюсы, обеспечивающие снизить содержания серы в флюсе АН-42М с 0,023 до 0,006 -0.008%. в

флюсе ФП-33 с 0,02 до 0,006-0,0074%; угар легирующих элементов снижается в флюсе АН-42М хрома с 0,82 до 0,86-0,93%, молибдена с 0,31 до 0,43-0.56%, в флюсе ФП-33 хрома с 0,84 до 0,86-0,92%, молибдена с

0,34 до 0,49-0,51 %, содержание кислорода снижается в флюсе АН-42М с 0,0067 до 0,0036-0,0043%, в флюсе ФП-33 с 0,0062 до 0,0038-0,0046%: оксидных неметаллических включений снижается в флюсе АН-42М

с 0,039 до 0,016-0.024%, в флюсе ФП-33 с 0,032 до 0,018-0,026%, что способствует улучшению качества наплавленного металла и его механических чойств Последнее увеличивает срок различных агрегатов атомного маши , ения.

Формула из

е т е н и я

Способ получение фторсодержащих

плавленых флюсов преимущественно для электрошлаковои наплавки, включающий загрузку в флюсоплавильную печь песка глинозема, флюоритового концентрата, оксида кремния и маргянца и их

плавление, отл ича ю щи и с я тем. что, с целью улучшения качества плавленых флюсов и наплавленного металла, оксиды марганца и кремния вводят в виде флюса-концентрата при отношении

MnO:Si02. равном 0,7-1,0, при этом вначале в печь загружают флюс-концентрат

фракции 0,2-10,0 мм совместно с песком

и флюоритовым концентратом,, а после

расплавления загружают остальные компоненты.

Данные, приведенные в числителе, относятся к флюсу АН-42М, а з знаменателе - №-33. ФК по ТУ следующего состава, мас.Х: SiOx 38-44; MnO(Mn) 30-40; Calz 9-15; CaO 10; MgO 2; AlrOj 8; P«0 1,0; S 0,02; P 0,

015.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Способ получения плавленого флюса | 1990 |

|

SU1723147A1 |

| Способ получения хромсодержащих плавленых флюсов | 1989 |

|

SU1643618A1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| Шихта для получения цирконийсодержащего флюса | 1989 |

|

SU1698300A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| Способ получения плавленого флюса | 1986 |

|

SU1382630A1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ МЕДИ И ЕЕ СПЛАВОВ | 1964 |

|

SU164194A1 |

Изобретение относится к черной металлургии, в частности к получению фторсодержащих флюсов преимущественно для электрошлаковой наплавки. Целью изобретения является улучшение качества плавленых флюсов и наплавленного металла. Для этого оксиды кремния и марганца вводят в виде флюса - концентратора с соотношением MNO : SIO2, равным 0,7 : 1,0, при этом вначале в печь загружают флюс - концентрат фракции 0,2...10,0 мм совместно с песком и флюоритовым концентратом, а после расплавления загружают остальные компоненты шихты. Способ позволяет снизить в высококачественных фторсодержащих флюсах содержание серы: в флюсе АН-42М с 0,023 до 0,006...0,008%, в флюсе ФП-33 с 0,02 до 0,006...0,0074%, угар легирующих элементов снизится: в флюсе АН-42М - хрома с 0,82 до 0,86 - 0,93%, молибдена с 0,31 до 0,43...0,56%, в флюсе ФП-33 - хрома с 0,84 до 0,86...0,92%, молибдена с 0,34 до 0,49 - 0,51%, содержание кислорода снизится: в флюсе АН-42М с 0,0067 до 0,0036...0,0043%, в флюсе ФП-33 с 0,0062 до 0,0038...0,0046%, оксидных неметаллических включений снизить: в флюсе АН-42М с 0,039 до 0,016...0,024%, в флюсе ФП-33 с 0,032 до 0,018...0,026%. 1 ил. 2 табл.

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| - М.: НПО ЦНИИТМАШ | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-08-23—Публикация

1989-06-08—Подача