2. Устройство чающееся. поп.1,отли- головка снабжена емкостью, заполнентем, что роторная ной текучей средой. 1096010

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки поверхности изделия | 1987 |

|

SU1537325A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ДЕТАЛЕЙ | 1996 |

|

RU2132243C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2203745C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Станок для фрезерования шлицев | 1982 |

|

SU1047620A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 2003 |

|

RU2241577C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2003 |

|

RU2238667C1 |

| ФРЕЗЕРНЫЙ КОМПЛЕКТ, СОДЕРЖАЩИЙ ИНДЕКСИРУЕМУЮ ВСТАВКУ БЕЗ ОТВЕРСТИЙ И ПОЗИЦИОНИРУЮЩЕЕ ПРИСПОСОБЛЕНИЕ, ИМЕЮЩЕЕ ПОВЕРХНОСТЬ ДЛЯ УДЕРЖАНИЯ ВСТАВКИ | 2018 |

|

RU2773752C2 |

| СПОСОБ ПЛАВНО-ПРЕРЫВИСТОГО ИГЛОФРЕЗЕРОВАНИЯ | 2003 |

|

RU2236932C1 |

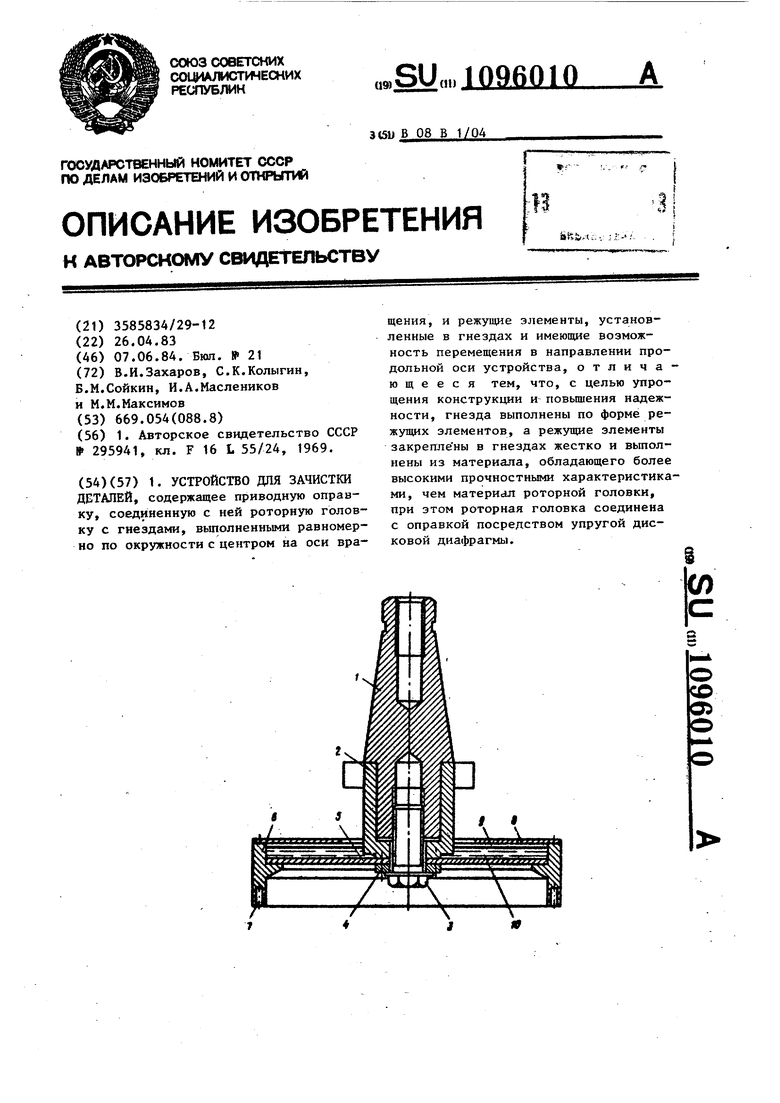

1. УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ДЕТАЛЕЙ, содержащее приводную оправку, соединенную с ней роторную головку с гнездами, выполненными равномерно по окружности с центром на оси вращения, и режущие элементы, установленные в гнездах и имеющие возможность перемещения в направлении продольной оси устройства, отличающееся тем, что, с целью упрощения конструкции и повьшения надежности, гнезда выполнены по форме режущих элементов, а режущие элементы закреплены в гнездах жестко и выполнены из материала, обладающего более высокими прочностными характеристиками, чем материал роторной головки, при этом роторная головка соединена с оправкой посредством упругой дисковой диафрагмы. г

Изобретение относится к очистке изделий вращаюпщмися рабочими элементами и может быть использовано в машиностроении и металлургии для зачистки деталей от окалины и ржавчины Известно устройство для зачистки деталей, содержащее приводную оправку, соединенную с ней роторную голов ку с гнездами, выполненными равномерно по окружности с центром на оси вращения, и режущие элементы, установленные в гнездах и имеющие возмож ность перемещения в направлении продольной оси устройства 11 3Недостатком известного устройства является сложность конструкции, а следовательно, недостаточная надежность из-за того, что каждый режущий элемент установлен в гнезде с возможностью осевого перемещения и подпружинен. Цель изобретения - упрощение конструкции и повышение надежности устройства. Поставленная цель достигается тем что в устройстве для зачистки деталей содержащем приводную оправку, соединенную с ней роторную головку с гнездами, выполненными равномерно по окружности с центром на оси вращения, и режущие элементы, установленные в гнездах и имеющие возможность перемещения в направлении продольной оси устройства, гнезда выполнены по форме режущих элементов, а режущие элементы закреплены в гнездах жестко и выполнены из материала, обладающего более высокими прочностными характеристиками, чем материал роторной головки, при этом роторная головка соединена с оправкой посредством упругой дисковой диафрагмы. Роторная головка может быть снабжена емкостью, заполненной текучей средой. На чертеже изображено устройство, продольный разрез. Устройство для зачистки деталей состоит из приводной оправки 1, к которой посредством втулки 2, болта 3 и шайбы 4 прикреплена упругая дисковая диафрагма 5, соединенная с роторной головкой 6, в гнезда которой впрессованы режущие элементы 7. Роторная головка 6 снабжена крьш1кой 8. Емкость 9 между диафрагмой 5 и крьш1кой 8 заполнена текучей средой 10. Устройство работает следующим образом. Оправку 1 с роторной головкой закрепляют на шпинделе фрезерного станка (например вертикально-фрезерного) и включают его в работу. Обрабатываемую деталь, закрепленную на столе, подводят снизу до соприкосновения с роторной головкой. При этом диафрагма 5, прогибаясь, создает определенное контактное давление, величина которого задается технологическими режимами обработки. Затем включают продольную подачу и начинается обработка. В зависимости от размеров обрабатываемой поверхности возможны два варианта обработки (по аналогии с торцовым фрезерованием) - если диаметр роторной головки более, чем в 2 раза превосходит ширину детали, то обработка производится при вертикальном положении оси роторной головки. Если же ширина детали соизмерима с диаметром головки или больше его, то перед обработкой производят разворот роторной, головки путем поворота шпиндельной головки станка таким образом, чтобы угол между осью вращения головки и плоскостью обработки был меньше 90. Величина угла разворота зависит от размеров головки, упругости диафрагмы 5 и определяется технологическими режимами. В обоих случаях режущие элементы 7 половину оборота и более проходят вне зоны обработ;ки, что благоприятно сказывается на их тепловом режиме.

В то же время местный нагрев детали вследствие трения способствует повьшению производительности. При определенных технологических режимах роторная головка может работать даже как пила трения. Роторная головка 6, выполненная из обычной конструкционной стали, изнашивается более интенсивно, чем режущие элементы 7, поэтому режущие кромки режущих элементов 7 все время обнажены и самозатачиваются в процессе обработки. Срок службы головки определяется полным износом режущих элементов.

В качестве режущих элементов могут быть использованы стандартные изделия цилиндрической формы из инструментального материала, что позволяет еще больше упростить конструкцию.

Наличие в емкости 9 текучей среды 10 обеспечивает уменьшение вибрации, возникающей в процессе зачистки.

В качестве текучей среды 10 может быть использована, например, любая смазочно-охлаждающая жидкость, что будет способствовать лучшему отводу

тепла от режущих элементов 7.

Жесткое закрепление режущих элементов 7 в роторной головке 6, исключающее большое число подвижных деталей, и замена всех пружин одной упругой диафрагмой 5 упрощает конструкцию устройства и, следовательно, повьш1ает его надежность.

Использование в качестве режущих элементов 7 стандартных изделий из инструментального материала и способ их установки позволяет разместить в роторной головке 6 на окружности того же диаметра значительно большее количество режзтцих элементов по сравнению с известным, что позволяет увеличить подачу и тем самым повысить производительность труда. S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для очистки ПОВЕРХНОСТИ | 0 |

|

SU295941A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-06-07—Публикация

1983-04-26—Подача