Изобретение относится к очистке изделий вращающимися рабочими элементами и может быть использовано в машиностроении и металлургии для зачистки деталей от окалины, ржавчины, лакокрасочных покрытий.

Цель изобретения - повышение производительности и качества очистки за счет регулирования усилия прижима зачистного элемента в процессе работы устройства.

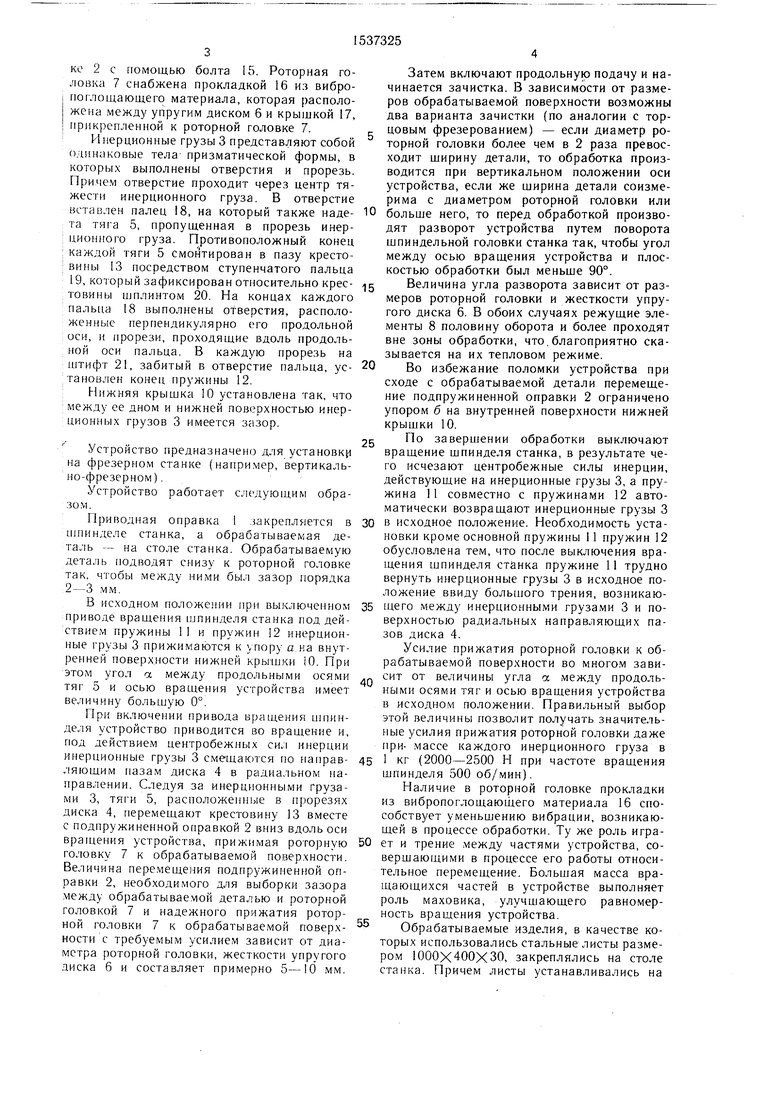

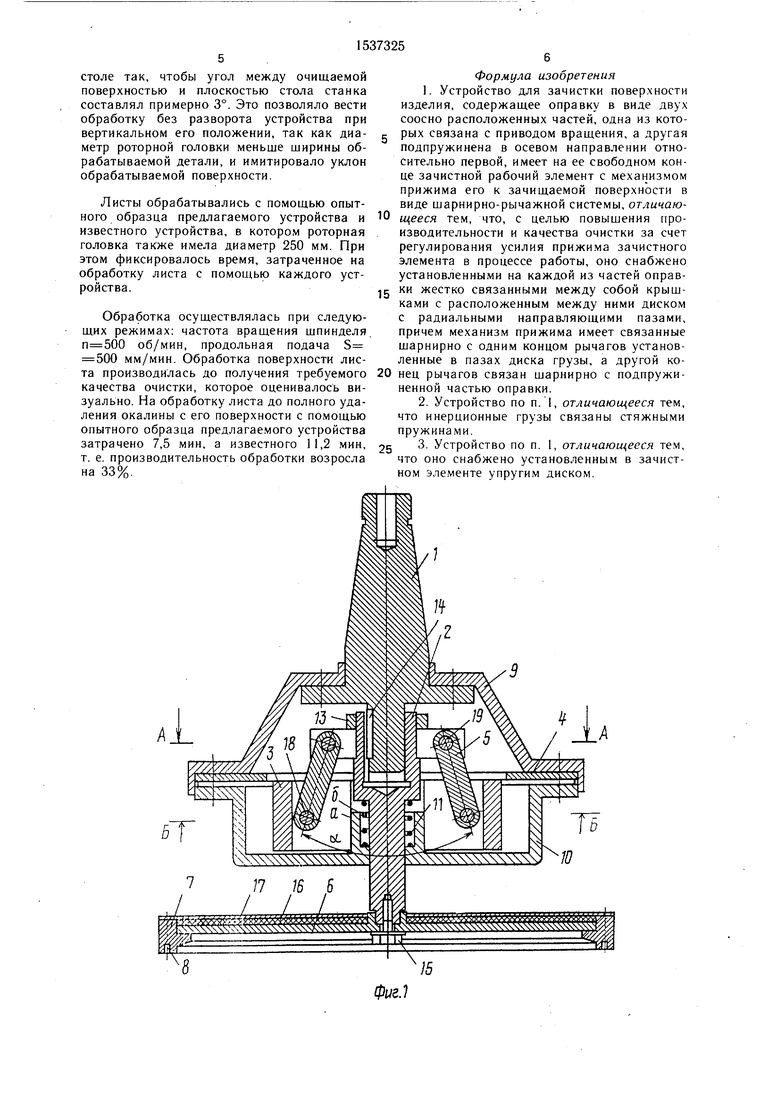

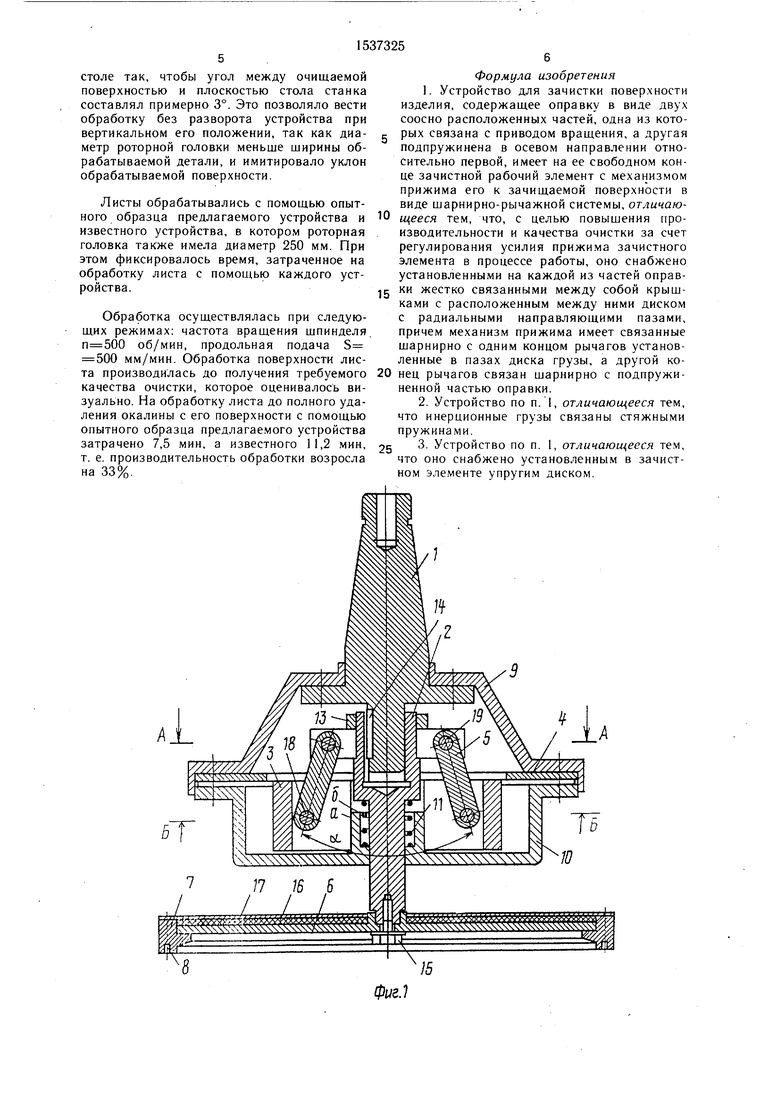

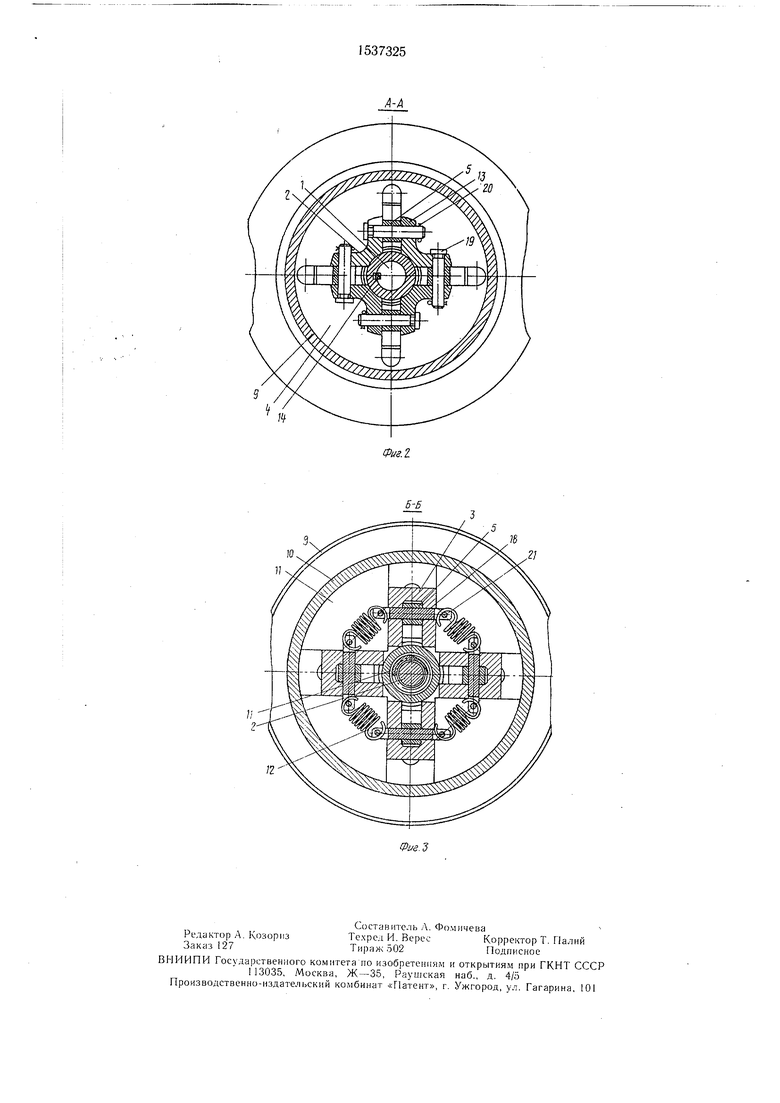

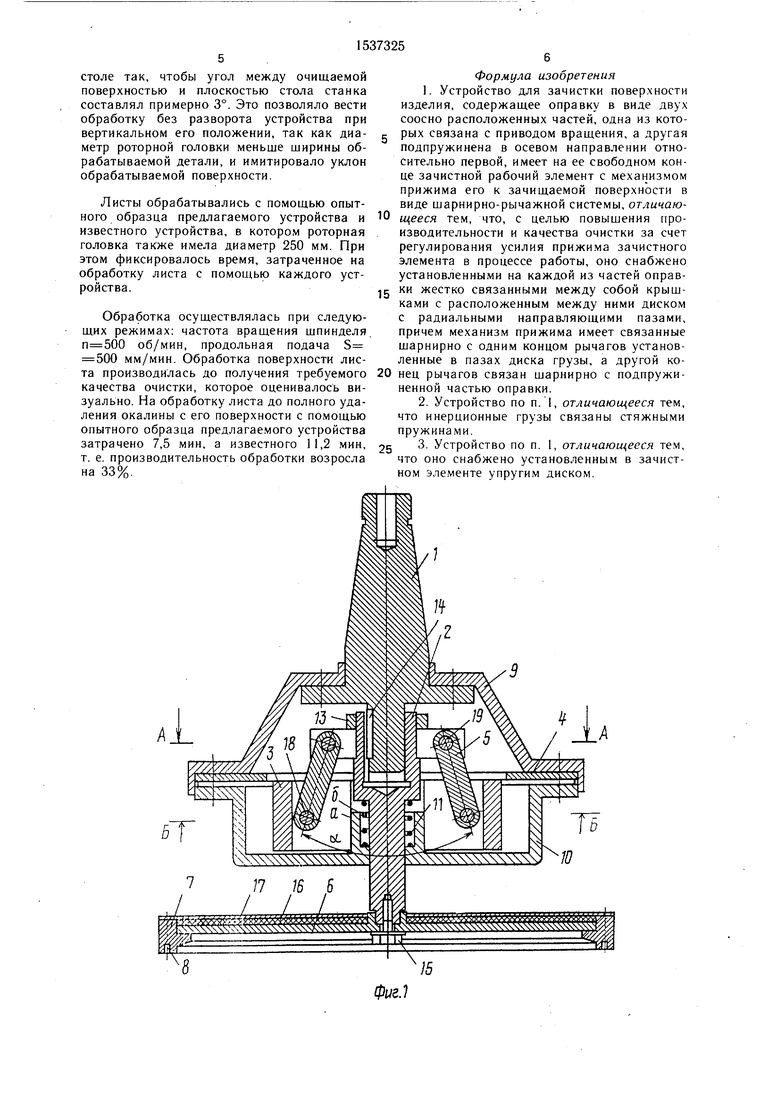

На фиг. I изображено устройство для зачистки деталей, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг..З - разрез Б-Б на фиг. 1.

Устройство для зачистки деталей состоит из приводной оправки 1, на которой с возможностью свободного перемещения вдоль ее продольной оси установлена подпружиненная оправка 2, инерционных грузов 3, установленных в радиальных направляющих пазах, выполненных с нижней стороны диска 4, связанного с приводной оправкой 1, тяг 5, шарнирно связанных с инерционными грузами 3 и подпружиненной оправкой 2 и расположенных в прорезях диска 4, выполненных соосно с его пазами, упругого диска 6, закрепленного на подпружиненной оправке 2, роторной головки 7, жестко соединенной с чпрутим диском 6, режущих элементов 8, впрессованных в гнезда роторной головки 7. При этом диск 4 жестко устаноь- лен между верхней крышкой 9, закрепленной на приводной оправке 1, и нижней крышкой 10, а между торцом утолщенной части подпружиненной оправки 2 и дном нижней крышки 10 вокруг дополнительной оправки 2 установлена распорная геликоидальная пружина 11, которая отжимает подпружиненную оправку 2 вдоль продольной оси приводной оправки 1 в направлении ее основания. Причем каждый инерционный груз 3 связан с соседними инерционными грузами стяжными пружинами 12, а тяги 5 смонтированы в пазах крестовины 13, установленной на подпружиненной оправке 2.

Крутящий момент с приводной оправки 1 на подпружиненную оправку 2 передается посредством скользящей шпонки 14. Упругий диск 6 закреплен на дополнительной оправСП

GO

со го ел

ке 2 с помощью болта 15. Роторная головка 7 снабжена прокладкой 16 из вибро- поглощаюш.его материала, которая расположена между упругим диском б и крышкой 17, прикрепленной к роторной головке 7.

Инерционные грузы 3 представляют собой одинаковые тела призматической формы, в которых выполнены отверстия и прорезь. Причем отверстие проходит через центр тяжести инерционного груза. В отверстие вставлен палец 18, на который также надета тяга 5, пропущенная в прорезь инерционного груза. Противоположный конец каждой тяги 5 смонтирован в пазу крестовины 13 посредством ступенчатого пальца 19, который зафиксирован относительно крестовины шплинтом 20. На концах каждого пальца 18 выполнены отверстия, расположенные перпендикулярно его продольной оси, и прорези, проходящие вдоль продольной оси пальца. В каждую прорезь на штифт 21, забитый в отверстие пальца, установлен конец пружины 12.

Нижняя крышка 10 установлена так, что между ее дном и нижней поверхностью инерционных грузов 3 имеется зазор.

Устройство предназначено для установки на фрезерном станке (например, вертикально-фрезерном) .

Устройство работает следующим образом.

Приводная оправка 1 закрепляется в шпинделе станка, а обрабатываемая деталь - на столе станка. Обрабатываемую деталь подводят снизу к роторной головке так, чтобы между ними был зазор порядка 2-3 мм.

В исходном положении при выключенном приводе вращения шпинделя станка под действием пружины 1 1 и пружин 12 инерционные грузы 3 прижимаются к упору а на внутренней поверхности нижней крышки 0. При этом угол а между продольными осями тяг 5 и осью вращения устройства имеет величину большую 0°.

При включении привода вращения шпинделя устройство приводится во вращение и, под действием центробежных сил инерции инерционные грузы 3 смещаются по направляющим пазам диска 4 в радиальном направлении. Следуя за инерционными грузами 3, тяги 5, расположенные в прорезях диска 4, перемещают крестовину 13 вместе с подпружиненной оправкой 2 вниз вдоль оси вращения устройства, прижимая роторную головку 7 к обрабатываемой поверхности. Величина перемещения подпружиненной оправки 2, необходимого для выборки зазора между обрабатываемой деталью и роторной головкой 7 и надежного прижатия роторной головки 7 к обрабатываемой поверхности с требуемым усилием зависит от диаметра роторной головки, жесткости упругого диска 6 и составляет примерно 5-10 мм.

Затем включают продольную подачу и начинается зачистка. В зависимости от размеров обрабатываемой поверхности возможны два варианта зачистки (по аналогии с торцовым фрезерованием) - если диаметр роторной головки более чем в 2 раза превосходит ширину детали, то обработка производится при вертикальном положении оси устройства, если же ширина детали соизмерима с диаметром роторной головки или

больше него, то перед обработкой производят разворот устройства путем поворота шпиндельной головки станка так, чтобы угол между осью вращения устройства и плоскостью обработки был меньше 90°.

5 Величина угла разворота зависит от размеров роторной головки и жесткости упругого диска 6. В обоих случаях режущие элементы 8 половину оборота и более проходят вне зоны обработки, что.благоприятно сказывается на их тепловом режиме.

0 Во избежание поломки устройства при сходе с обрабатываемой детали перемещение подпружиненной оправки 2 ограничено упором б на внутренней поверхности нижней крышки 10.

5 По завершении обработки выключают вращение шпинделя станка, в результате чего исчезают центробежные силы инерции, действующие на инерционные грузы 3, а пружина 11 совместно с пружинами 12 автоматически возвращают инерционные грузы 3

0 в исходное положение. Необходимость установки кроме основной пружины 11 пружин 12 обусловлена тем, что после выключения вращения шпинделя станка пружине 11 трудно вернуть инерционные грузы 3 в исходное положение ввиду большого трения, возникаю5 те го между инерционными грузами 3 и поверхностью радиальных направляющих пазов диска 4.

Усилие прижатия роторной головки к обрабатываемой поверхности во многом зави сит от величины угла а между продольными осями тяг и осью вращения устройства в исходном положении. Правильный выбор этой величины позволит получать значительные усилия прижатия роторной головки даже при- массе каждого инерционного груза в

5 1 кг (2000-2500 Н при частоте вращения шпинделя 500 об/мин).

Наличие в роторной головке прокладки из вибропоглощающего материала 16 способствует уменьшению вибрации, возникающей в процессе обработки. Ту же роль игра0 ет и трение между частями устройства, совершающими в процессе его работы относительное перемещение. Большая масса вращающихся частей в устройстве выполняет роль маховика, улучшающего равномерность вращения устройства.

Обрабатываемые изделия, в качестве которых использовались стальные листы размером 1000X400X30, закреплялись на столе станка. Причем листы устанавливались на

столе так, чтобы угол между очищаемой поверхностью и плоскостью стола станка составлял примерно 3°. Это позволяло вести обработку без разворота устройства при вертикальном его положении, так как диаметр роторной головки меньше ширины обрабатываемой детали, и имитировало уклон обрабатываемой поверхности.

Листы обрабатывались с помощью опытного образца предлагаемого устройства и известного устройства, в котором роторная головка также имела диаметр 250 мм. При этом фиксировалось время, затраченное на обработку листа с помощью каждого устройства.

Обработка осуществлялась при следующих режимах: частота вращения шпинделя. об/мин, продольная подача S 500 мм/мин. Обработка поверхности лисФормула изобретения 1. Устройство для зачистки поверхност изделия, содержащее оправку в виде дву соосно расположенных частей, одна из кото рых связана с приводом вращения, а друга подпружинена в осевом направлении отно сительно первой, имеет на ее свободном кон це зачистной рабочий элемент с механизмо прижима его к зачищаемой поверхности виде шарнирно-рычажной системы, отличаю щееся тем, что, с целью повышения про изводительности и качества очистки за сче регулирования усилия прижима зачистног элемента в процессе работы, оно снабжен установленными на каждой из частей оправ 15 ки жестко связанными между собой крыш ками с расположенным между ними диском с радиальными направляющими пазами причем механизм прижима имеет связанны шарнирно с одним концом рычагов установ ленные в пазах диска грузы, а другой ко

10

та производилась до получения требуемого 20 нец рычагов связан шарнирно с подпружи

качества очистки, которое оценивалось визуально. На обработку листа до полного удаления окалины с его поверхности с помощью опытного образца предлагаемого устройства затрачено 7,5 мин, а известного 11,2 мин, т. е. производительность обработки возросла на 33%.

ненной частью оправки.

2. Устройство по п. 1, отличающееся тем что инерционные грузы связаны стяжными пружинами.

25 3. Устройство по п. 1, отличающееся тем что оно снабжено установленным в зачист ном элементе упругим диском.

Формула изобретения 1. Устройство для зачистки поверхности изделия, содержащее оправку в виде двух соосно расположенных частей, одна из которых связана с приводом вращения, а другая подпружинена в осевом направлении относительно первой, имеет на ее свободном конце зачистной рабочий элемент с механизмом прижима его к зачищаемой поверхности в виде шарнирно-рычажной системы, отличающееся тем, что, с целью повышения производительности и качества очистки за счет регулирования усилия прижима зачистного элемента в процессе работы, оно снабжено установленными на каждой из частей оправ- 5 ки жестко связанными между собой крышками с расположенным между ними диском с радиальными направляющими пазами, причем механизм прижима имеет связанные шарнирно с одним концом рычагов установленные в пазах диска грузы, а другой ко0

0 нец рычагов связан шарнирно с подпружи

20 нец рычагов связан шарнирно с подпружи

ненной частью оправки.

2. Устройство по п. 1, отличающееся тем, что инерционные грузы связаны стяжными пружинами.

25 3. Устройство по п. 1, отличающееся тем, что оно снабжено установленным в зачист- ном элементе упругим диском.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2203745C1 |

| Устройство для рихтовки и зачистки аксиальных выводов радиоэлементов | 1984 |

|

SU1239904A1 |

| Устройство для обработки концов труб | 1982 |

|

SU1009614A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ДЕТАЛЕЙ | 1996 |

|

RU2132243C1 |

| РЕЗЦОВАЯ ГОЛОВКА ПРЕИМУЩЕСТВЕННО ДЛЯ ОБРАБОТКИ ЗАКРЫТЫХ ТОРЦОВ | 1991 |

|

RU2008136C1 |

| Устройство для рихтовки и зачистки аксиальных выводов радиоэлементов | 1986 |

|

SU1370807A2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2003 |

|

RU2238667C1 |

| Окорочно-зачистной станок роторного типа | 1978 |

|

SU704789A1 |

| Агрегат для зачистки концов труб | 1989 |

|

SU1717297A1 |

| Многошпиндельная шлифовальная головка | 1984 |

|

SU1194651A1 |

Изобретение относится к очистке поверхности изделия и позволяет повысить производительность и качество очистки за счет регулирования усилия прижима зачистных элементов к зачищаемой поверхности. Устройство содержит приводную оправку, состоящую из двух частей. Упругий диск закреплен в зачистном элементе на подпружиненой оправке, которая установлена на приводной оправке с возможностью перемещения в направлении ее продольной оси. При этом устройство имеет радиальные направляющие пазы, в которых установлены инерционные грузы, шарнирно связанные посредством тяг с подпружиненной оправкой. Каждый инерционный груз может быть связан с соседними инерционными грузами стяжными пружинами. 2 з.п. ф-лы, 3 ил.

П

21

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1990-01-23—Публикация

1987-12-01—Подача