СО

Од

to

СП

со

Изобретение относится к технологии получения кормового дикальцийфосфата при кислотной переработке природных фосфатов.

Известен способ получения кормо- 5 вого дикальцийфосфата из полифосфорной кислоты П.

Недостатком известного способа являются значительные энергетические расходы, высокая стоимость сьфья и неудовлетворительные фильтрующие свойства дикальцийфосфа та.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения кормового дикальцийфосфата из растворов, образованных смешением азотнокислотной вытяжки апатита, полученной разложением его азотной и серной кислотами и экстракционной фосфорной кислоты с последующей очисткой их от вредных примесей путем аммонизации, отделения осадка примесей фильтрованием и обработки , жидкой фазы аммиаком для осаждения кормового дикальцийфосфата и сушки готового фосфата 2 .

Недостатками этого способа являются низкая производительность фильт рации кормового дикальцийфосфата, О обусловленная неблагоприятными условиями формирования осадка, обладающего низкой растворимостью, и низкий выход 0« в готовый продукт (менее 90%) из-за проскока мелких 35 кристаллов осадка,Цель изобретения - увеличение производительности фильтрации и по- вьшение выхода Рл Og- в готовый продукт .40

Поставленная цель достигается согласно способу получения кормового дикальцийфосфата, включающему очистку фосфорсодержащего сырья путем аммонизации, отделение осадка 45 примесей фильтрованием, осаждение, дикальцийфосфата из полученной жидкой фазы аммиаком и сушку готового продукта, в котором осаждение дикальцийфосфата из жидкой фазы про- 50 водят в две ступени при соотношении 1-1,5 и 70-90 С.

NH,:HjP04

На второй ступени осаждения соот/ношение Ш гНдРО поддерживают стехиометрическим.55

Предлагаемый способ позволяет в 1,5-2 раза повысить съем сухого отмытого осадка за счет того, что

при двухступенчатой подаче аммиака происходит осаждение оставшегося количества дикальцийфосфата на уже сформировавшихся кристаллах, а не в объеме жидкой фазы, что позволяет получить %онкокристаллический продукционный осадок, обладаюш;им лучщими фильтрующими CBoffCTBaMH, Кроме того, при подаче аммиака в две ступени формирование основной массы осадка дикальцийфосфата происходит в более кислой среде, чем в известном способе, в условиях более высокой его растворимости и меньшей вязкости жидкой фазы. Получение крупных кристаллов дикальцийфосфата приводит к уменьшению его проскока при фильтрации и увеличению выхода РЛ в готовый продукт.

Пример 1. Фосфорсодержащей раствор получен разложением природ-. ного фосфата азотной кислотой, уравновешен экстракционной фосфорной кислотой до массового отношения СаО:Р205 0,79, обесфторен содой л очищен газообразным аммиаком. 100 кг очищенного раствора (10 кг Р, 7,9 кг СаО и 0,05 кг F) обрабатывают на I ступени 3,59 кг газообразного аммиака до мольного отношения NHj:H3P04 1,3 при 70°С, а затем на II ступени 1,2 кг газообразного аммиака до стехиометрического количества на осаждение дикальцийфосфата. Полученную пульпу (104,79 кг) фильтруют и отделяют 23,2 кг отмытого осадка,которьй сушат с получением 18,6 кг кормового дикальцийфосфата. Производительность фильтрации по сухому отмытому осадку 1000 кг/м ч,что в 1,2-1,6 раза выше, чем в известном способе. Выход PjOf в готовый продукт 98%.

Пример 2. 100 г очищенного раствора обрабатывают на I ступени 2,4 кг газообразного аммиака до мольного отношения NHj tHjPO 1 при 90 С, k затем на II ступени 2,39 кг газообразного аммиака до стехиометрического количества на осаждение дикальцийфосфата. Полученную пульпу (104,79 кг) фильтруют и отделяют 21,6 кг отмытого осадка, который сущат с получением 18,8 кг кормового дикальцийфосфата. Производительность фильтрации по сухому осадку 1200 , что в 1,5-2 раза вьше.

чем в известном способе. Выход PjO в готовый продукт 99%.

Пример 3. 100 кг очищенного раствора обрабатывают на I ступени 2,87 кг газообразного аммиака до мольного отношения КНз:Н,,Р04 21,2 при 300°С, а затем на II ступени 1,92 кг газообразного.аммиака до стехиометрического количества на осаждение дикалыдийфосфата. Полученную пульпу (104,70 кг) фильтруют и отделяют 20,8 кг отмытого осадка, который сушат с получением 18,9 кг кормового дикальцийфосфата. Производительность фильтрации по сухому отмытому осадку составляет 1300 кг, что в 1,6-2,2 раза вьше, чем в известном способе. Выход товый продукт 99,5%.

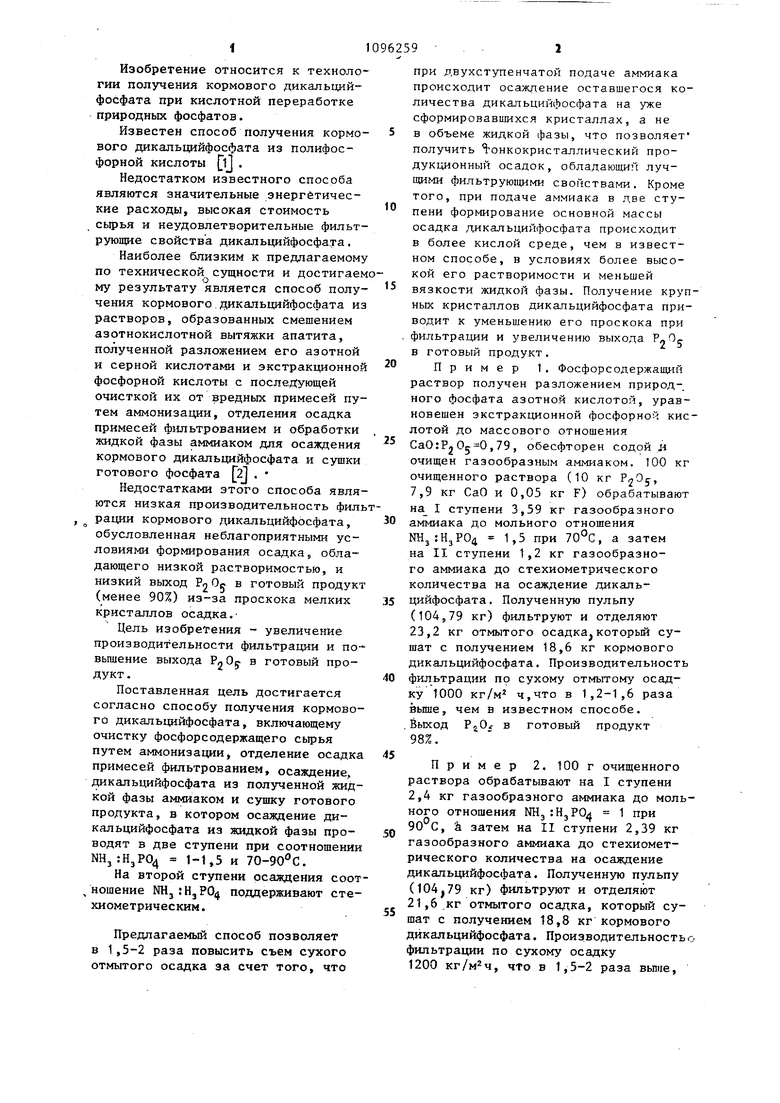

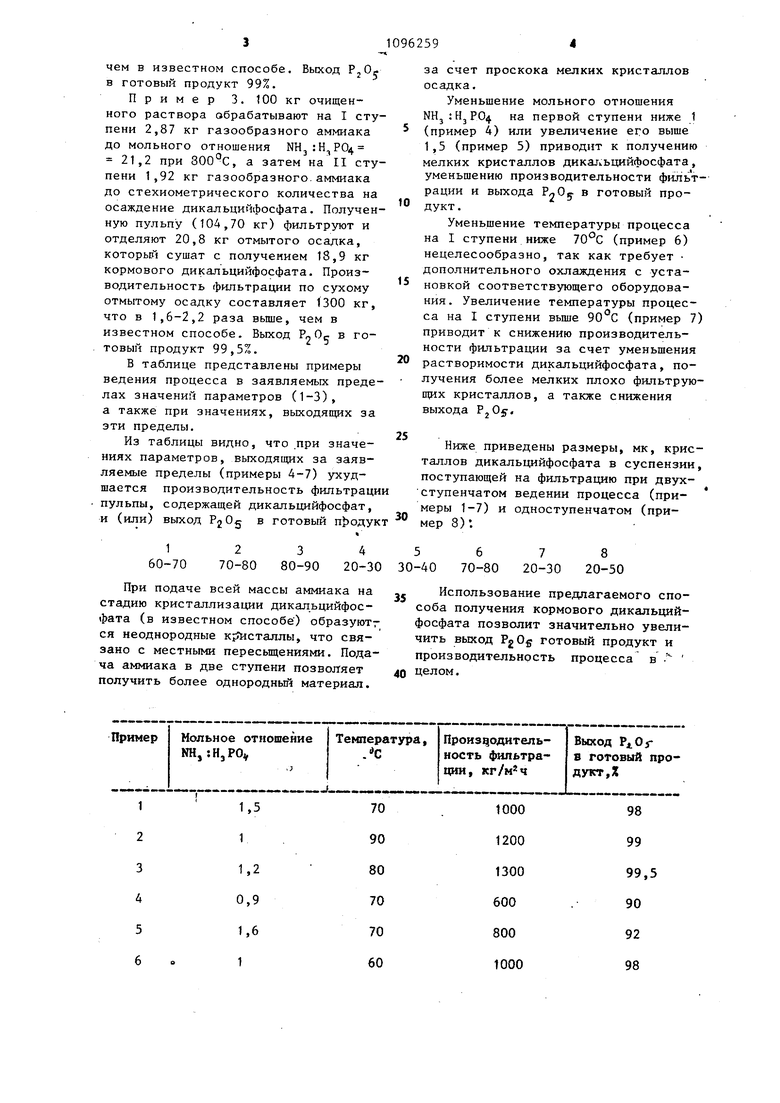

В таблице представлены примеры ведения процесса в заявляемых пределах значений параметров (1-3), а также при значениях, выходящих за эти пределы.

Из таблицы видно, что при значениях параметров, выходящих за заявляемые пределы (примеры 4-7) ухудшается производительность фильтраци пульпы, содержащей дикальцийфосфат, и (или) выход PgOg в готовый продук

2

3 80-90 70-80

При подаче всей массы аммиака на стадию кристаллизации дикальцийфосфата (в известном способе) образуютг ся неоднородные к;й cтaллы, что связано с местными пересыщениями. Подача аммиака в две ступени позволяет получить более однородньй материал.

за счет проскока мелких кристаллов осадка.

Уменьшение мольного отношения NHj:HjP04 на первой ступени ниже 1 (пример 4) или увеличение его выше 1,5 (пример 5) приводит к получению мелких кристаллов дика1 ;ьцийфосфата, уменьшению производительности фильтрации и выхода ® готовый продукт .

Уменьшение температуры процесса на I ступени ниже (пример 6) нецелесообразно, так как требует дополнительного охлаждения с установкой соответствующего оборудования. Увеличение температуры процесса на I ступени вьште (пример 7) приводит к снижению производительности фильтрации за счет уменьшения растворимости дикальцийфосфата, получения более мелких плохо фильтрующих кристаллов, а также снижения выхода ,

Ниже приведены размеры, мк, кристаллов дикальцийфосфата в суспензии, поступающей на фильтрацию при двухступенчатом ведении процесса (примеры 1-7) и одноступенчатом (пример 8):

4

8

6

7 20-50 20-30 20-30 70-80

Использование предлагаемого спо35соба получения кормового дикальцийфосфата позволит значительно увеличить выход PgOj готовый продукт и производительность процесса в . целом.

40

Продолжение таблищ 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кормового дикальцийфосфата | 1983 |

|

SU1143690A1 |

| Способ получения очищенного моноаммонийфосфата из упаренной экстракционной фосфорной кислоты | 2021 |

|

RU2759434C1 |

| Способ получения сложного удобрения | 1978 |

|

SU697487A1 |

| Способ получения дикальцийфосфата | 1989 |

|

SU1685867A1 |

| Способ получения кормового преципитата | 1985 |

|

SU1307769A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| Способ получения обесфторенных фосфатов аммония | 1981 |

|

SU1002236A1 |

| Способ получения фосфатов аммония | 1980 |

|

SU882974A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ДИКАЛЬЦИЙФОСФАТА | 1999 |

|

RU2149828C1 |

| Способ получения магнийаммонийфосфорных удобрений | 1979 |

|

SU874718A1 |

1. СПОСОБ ПОЛУЧЕНИЯ КОРМОВОГО ДИКАЛЬЦИЙФОСФАТА, включаящий очистку фосфорсодержащего сьфья путем аммонизации, отделение осадка примесей фильтрованием, осаждение дикальцийфосфата из полученной жидкой фазы аммиаком и сушку готового продукта, отличающийся тем, что, с целью увеличения производительности фильтрации и повьшения выхода готовый продукт, осаждение дикальцийфосфата из жидкой фазы проводят в две ступени при соотношении на первой ступени NHj:H3PO, 1-1,5 и 7090 °С. 2. Способ по п.1, о т л и:Чающийся тем, что на второй ступени осаждения соотношение NH.J : Hj РО поддерживают стехиометрическим.

S (прототип)

600

90

96

600-800

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3425887, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения кормового преципитата | 1980 |

|

SU947147A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-06-07—Публикация

1983-03-01—Подача