z

CD

Изобретение относится к технике получения кормового дикальцийфосфата при кислотной переработке природных фосфатов.

Известны способы получения кормового днкальцийфосфата на базе термической или экстракционной фосфорной кислоты р. ,

Однако применение термической фосфорной кислоты является малоэкономичным. Кроме того, при производстве дикальцийфосфата из азотнокислой вытяжки фосфатов с вымораживанием из нее нитрата кальция в процессе очистки азотнофосфатного раствора, наряду с полуторными окислами и соединениями фтора, в твердую фазу выпадает значительное количество фосфатов кальция, с которыми теряется дополнительное количество фосфорного ангидрида. Основной недостаток способов получения кормового дикальцийфосфата -ia базе экстракционной фосфорной кислоты - низкий выход целевого продукта и плохие его фильтрующие свойства из-за использования в качестве кальцийсодержацего реагента извести или мела.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения чистого дикалъцийфосфата из Фосфорнокислых растворов путем их предварительной очистки газообразным аммиаком или содержащим arviMHaK газом при рН 2-3 с отделением осадка примесей фильтрованием и последующим осаждением целевого продукта в присутствии кальция. Последний вводят в количестве, обеспечивающем стехиометрическое массовое отношение СаОгР О., необходимое для осаждения СаНРО и равное 0,. Эту стадию осуидествляют при аммонизации раствора. Выпавший осадо1с кормового дикальцийфосфата отделяют от,раствора фильтрацией. Выход 2 фосфорнокислого раствора в кормовой продукт составляет 85-90% вследствие .малой растворимости дикальцийфосфата в этих растворах. Съем сухого отмытого осадка составляет 300-500 2 ,

Недостатком известного способа является низкое содержание конечном продукте и недостаточно высокий съем отмытого осадка.

Целью изобретения является повыDjeHHe содержания в готовом прдукте и увеличение съема отмытого осадка,

Поставленная цель достигается предлагаемым способом получения кормового дикальцийфосфата из фосфорнокислых растворов, включающим их очистку путем нейтрализации с

последующим выделением примесей и осаждение готового продукта кальцийсодержащим реагентом в присутствии газообразного аммиака, согласно которому осаждение готового продукта проводят в две ступени, причем кальцийсодержащий реагент вводят на первой ступени до соотношения СаО:Р2О5 (0,4-0,65):1,О, а остальное количество реагента вводят на второй ступени.

Газообразный аммиак вводят на стадию очистки фосфорсодержащего раствора в количестве, обеспечивающем значение рН процесса от 2 до 3 в результате чего в осадок выпадают почти полностью соединения железа и алюминия, В.очищенный раствор наряду с нитратом кальция подают аммиак в количестве обеспечивающем осаждение всех содержащихся в жидкой фазе фосфатов в виде дикальцийфосфата, и часть нитрата кальция до отношения Сао:Р2О5- 0,4-0,5:1 На вторую ступень осаждения подают толькооставшееся количество нитрата кальция, рассчитанное на полное осаждение целевого продукта.Формирование кристаллов дикальцийфосфата в предлагаемом процессе определяется в первую очередь ступенчатой подачей кальцийсодержащего реагента. Поэтому для упрощения процесса подачу ашлиака в очищенный фосфорсодержащий раствор осуществляют в одну ступень, т.е. на первую стадию.

Подачу кальцийсодержащего реагента, в частности соли или раствора нитрата кальция, осуществляют в два последовательно соединенных реактора. В первый с помощью дозатора подают столько кальцийсодержащего реагента, чтобы обеспечить отношение CaOiP-jOg в суспензии, равное 0,4-0,65:1. Остальное количество нитрата кальция, рассчитанное на полное осаждение фосфатов из раствора, вводят во второй реактор.

Подача кальцийсодержащего реагента в две ступени позволяет проводить кристаллизацию основной массы дикальцийфосфата (на 1-й ступени в избытке фосфат-ионов,, что обеспечивает получение более крупных, хорошо фильтрующих его кристаллов. На второй ступени происходит кристаллизация оставшегося количества дикальцийфосфата на уже сформировавшихся крупных кристаллах.Этот прием позволяет получать крупные, а главное однородные кристаллы дикальцийфосфата размером 30 50 мкм. Производительность фильтрации готового продукта в пересчете на сухой отмытый осадок составляет 1150-1300 кг/м.ч,что в 2

раза выше, чем по известному спссобу. Продолжительность первой и второй стадий осаждения фиксируется временем формирования осадка дикалыдийфосфата и составляет 3060 мин на каждой стадии процесса. Выход Р 0 в готовый продукт по предлагаемому способу увеличиваетс по сравнению с известным процессом за счет более полного связывания раствора в дикальцийфосфат. В результате при одном и том же массовом отношении CaOrPjOj. по .предлагаемому способу из исходного раствора осаждаются практически все фосфаты, в то .время как по известному способу вводимого количества кальдийсодержаадего реагента не хватает для полного связывания, поскольку наряду с дикальцийфосфатом в осадок выпадае также трикальцийфосфат. За счет этого в предлагаемом процессе выход PjO в готовый продукт выше .на 7-9%.

Пример 1. 100 кг фосфорсодержащего раствора (Р 25,8% СаО - 1,5%; ,- 1,2%; F- 1,3%) обрабатывают 3,1 кг газообраз.ного аммиака в присутствии 13,6 кг нитрата кальция. При этом в осадок выпадают примеси - фосфаты полуторны оксидов и фторид кальция. С осадком также соосаждается часть в ниде СаНРО . Осадок отделяют от жидкой фазы фильтрованием.С осаком примесей (16,7 кг) теряется 3,8 кг . Очищенный раствор . (100 кг), содержащий 22% 0,1% СаО; 0,04% F и 0,5% , , обрабатывают 76,5 кг 50%-ного раствора нитрата кальция для поддержания на первой ступени отношения СаО:Р 05 0,4:1 и 5,3 кг газообразного аммиака. Полученные 181,8 кг суспензии после 30-минутного перемешивания обрабатывают на второй ступени оставшимся количеством (76,5 кг) раствора нитрата кальция для поддержания отношения СаО:Р2О5 0,79:1, образовавшуюся суспензию (258,3 кг) перемешивают 60 мин и фильтруют с отделением 40,9 кг сухого отмытого кормового дикальдийфосфата.

I

Степень очистки от РоО составляет 95,9%, от фтора - 97,0%. Выход PiO в кормовой продукт составляет 97,2%. Кристаллы СаНРО4 имеют размер 30-40 мкм, а съем сухого отмытого осадка составляет 1150 кг/м

Пример 2. 100 кг фосфорсодержащего раствора подвергают очистке, как представлено в примере 1. Очищенный раствор (100 кг). Состав которого указан в примере I обрабатывают 62,2 кг четырехводного нитрата кальция (23% СаО) для

поддержания соотношения на первой ступени СаО:Р О 0,65:1 и 5,3 кг газообразного аммиака. Полученные 167,5 кг суспензии после 60-минутного перемешивания обрабатывают 5 на второй ступени оставшимся количеством (14,3 кг) нитрата кальция для поддержания отношения СаО:Р.-2О 0,79:1, образовавшуюся суспензию (181,8 кг) перемешивают 30 мин

0 и фильтруют с отделением 41,5 кг сухого отмытого кормового дикальцийфосфата.

Степень очистки от примесей такая же, как в примере 1. Выход

5 кормовой продукт составляет 98,5%. Кристаллы СаНРО имеют размер 40-50 мкм, а съем сухого отмытого осадка составляет 1300 кг/м.ч.

П р и м е р 3. 100 кг форсфорсодержащего раствора подвергают очистке, как в примере 1. Очищенный раствор (100 кг), состав которого указан в примере 1, обрабатывают 52,6 кг четырехводного нитрата

5 кальция (23% .СаО) для поддержания соотношения на первой ступени СаО:Р„05 0,;55:1 и 5,3 кг газообразного аммиака. Полученные 157,9 кг суспензии после 50-минут0 ного перемешивания обрабатывают

на второй ступени оставшимся количеством (23,9 кг) нитрата кальция для поддержания СаО:Р О 0,79:1, образовавшуюся суспензию (181,8 кг)

5 перемешивают 40 мин и фильтруют с отделением 41,2 кг сухого отмытого кормового дикальцийфосфата.

Степень очистки от примесей такая же, как в примере 1. .Выход

0 кормовой продукт составляет 98,0%. Кристаллы СаНР04 имеют размер 30-50 мкм, а съем сухого отмытого осадка составляет 1200 кг/м -ч.

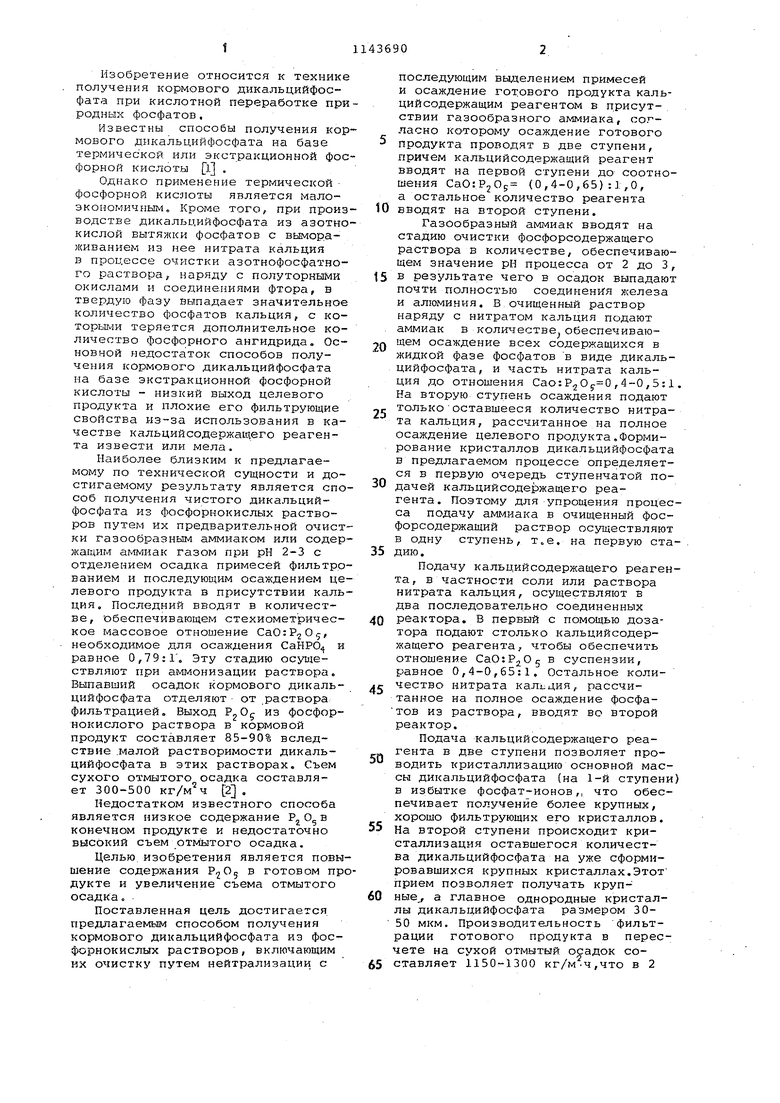

В таблице даны результаты проведения процесса в предлагаемом интер- вале параметров (примеры 1-3) и за его пределами.

Из таблицы видно, что. при значениях параметров, выходящих за предQ лагаемые пределы, уменьшается выход Р О J в кормовой продукт.

Уменьшение отношения СаО-. 0,3 на первой ступени (пример 4) приводит к снижению выхода PjOj- в кормовой продукт и съема осадка из-за образования мелких кристаллов вследствие недостатка кальцийсодержащего реагента и резкого понижения растворимости СаНРО в таких 0 растворах.

Увеличение отношения до 0,7 на первой ступени (пример ь) приводит к снижению показателей процесса из-за формирования кристаллов в условиях низкой растворимости дикальцийфосфата.

При подаче кальцийсодержащего реагента в одну ступень (по известному способу, пример 6)образуются мелкие и неоднородные кристаллы

дикальцийфосфата из-за местных пересыщений и низкой растворимости.

Использован йе предлагаемого способа позволяет увеличить производительность действующих цехов произ- водства дикальцийфосфата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кормового дикальцийфосфата | 1983 |

|

SU1096259A1 |

| Способ получения кормового фосфатаКАльция | 1976 |

|

SU796237A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАПАТИТА | 1993 |

|

RU2088521C1 |

| Способ получения кормового дикальцийфосфата | 1986 |

|

SU1479412A1 |

| Способ получения аммофоса | 1983 |

|

SU1198044A1 |

| Способ получения тонкодисперсного гидрофосфата кальция | 1990 |

|

SU1765112A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАЛЬЦИЙФОСФАТА | 1990 |

|

RU2023658C1 |

| Способ получения моноаммонийфосфата | 1989 |

|

SU1675203A1 |

| Способ получения дикальцийфосфата | 1989 |

|

SU1685867A1 |

| Способ получения гидрофосфата кальция | 1990 |

|

SU1733378A1 |

СПОСОБ ПОЛУЧКНИЯ КОРМОВОГО ДИКАЛЬЦИЙФОСФАТЛ из фосфорнокислых растворов, включающий их очистку путем нейтрализации с последующим выделением примесей и осаждение готового продукта кальиийсодержащим реагентом в присутствии газообразного аммиака, о т л и ч а ющ и и с я тем, что, с целью повышения содержания .. в готовом продукте и увеличения съема отмытого осадка, осаждение готового продукта проводят в дно ступени, причем кальцийсодержаший реагент вводят на первой ступени до соотношения СаО:Р О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Специальный выпуск трудов ЛенНИИГипрохим, 1977 | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-07—Публикация

1983-05-30—Подача