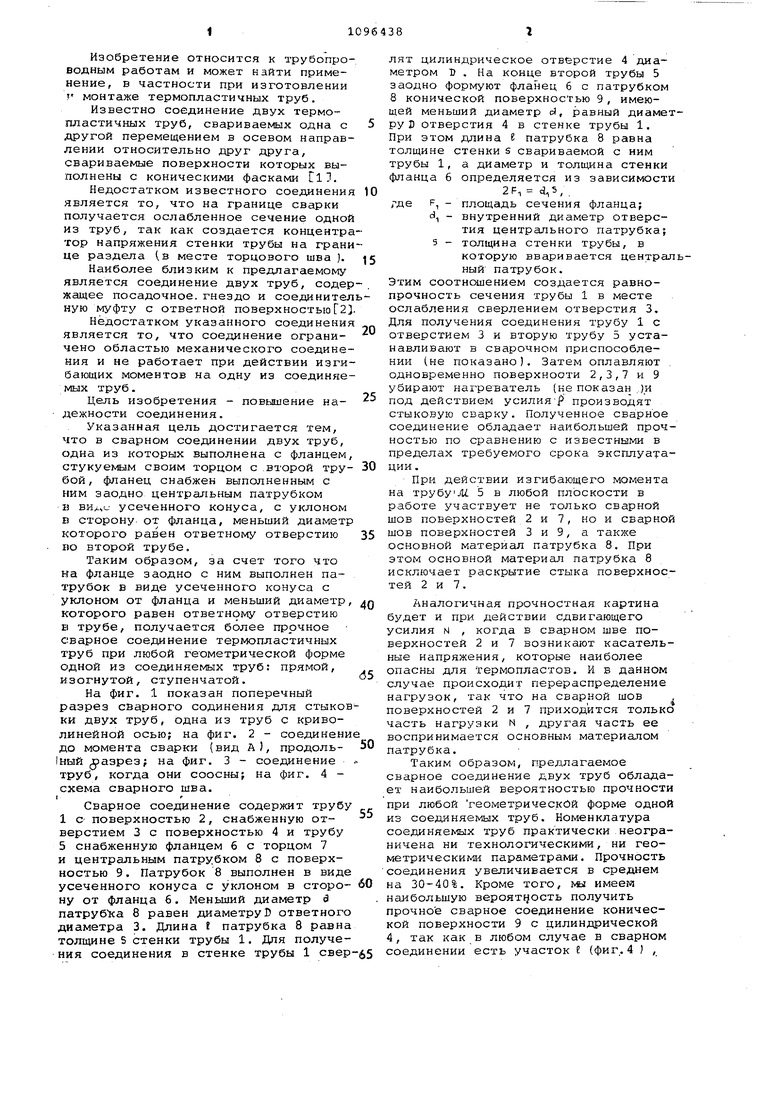

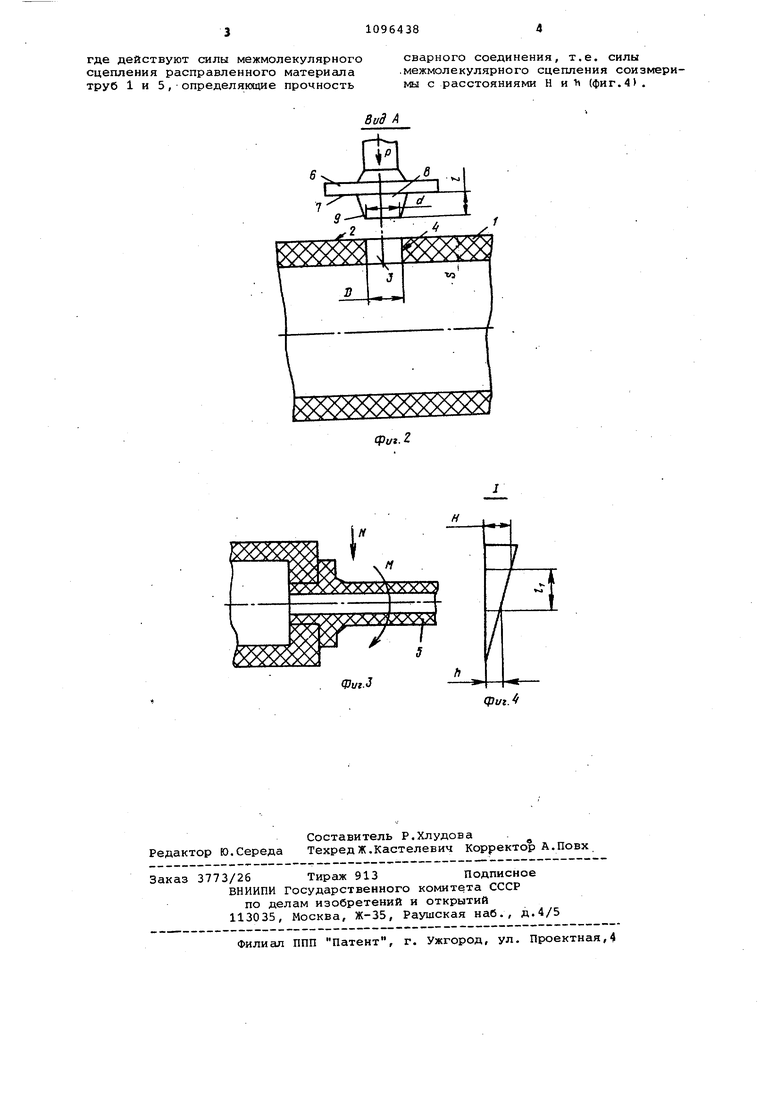

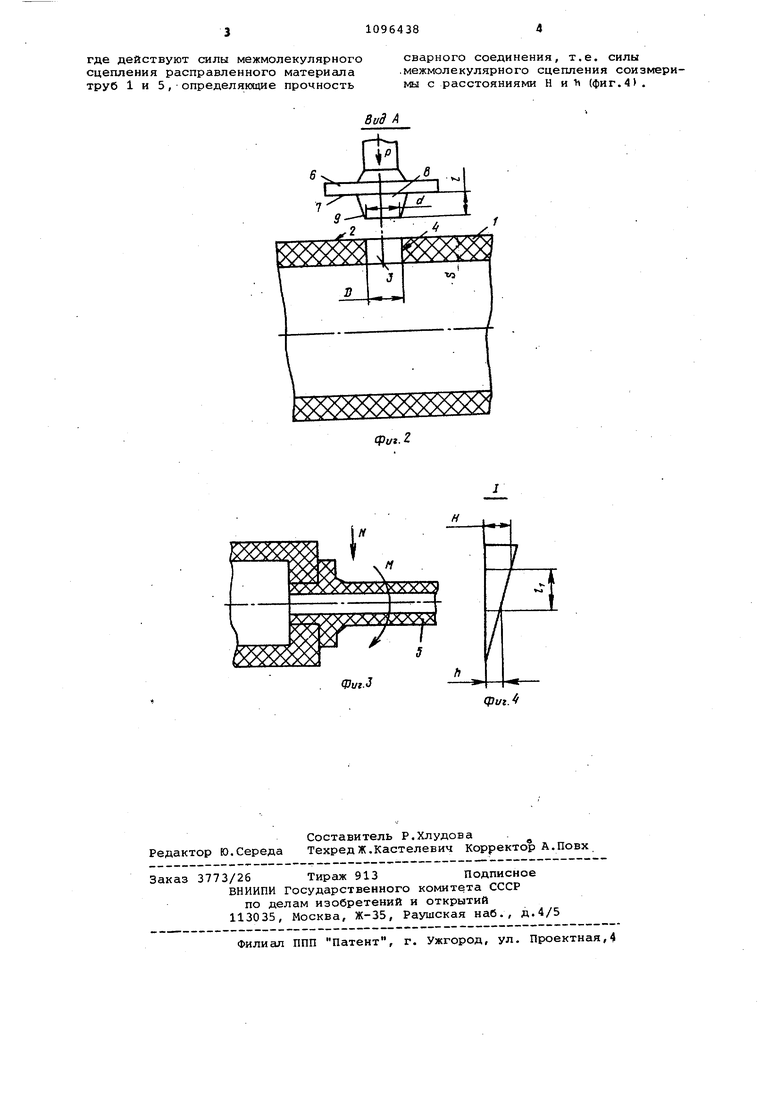

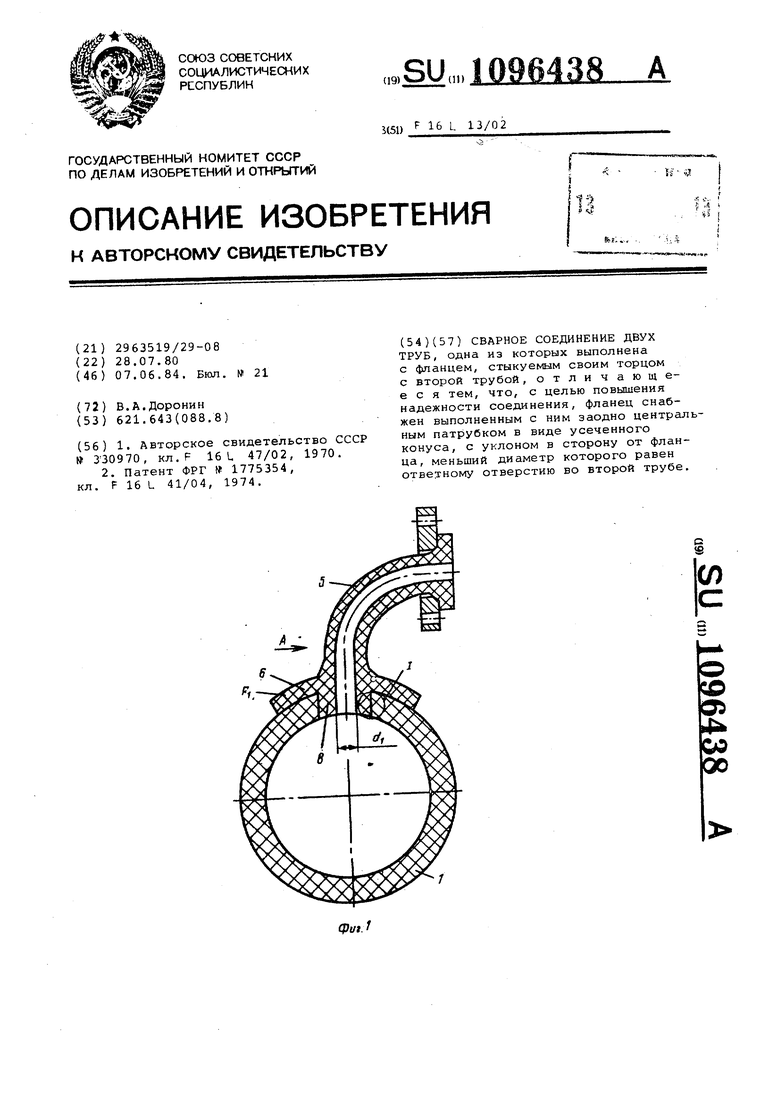

Изобретение относится к трубопро водным работам и может найти применение, в частности при изготовлении т монтаже термопластичных труб. Известно соединение двух термопластичных труб, свариваемых одна с другой перемещением в осевом направлении относительно друг друга, свариваемые поверхности которых выполнены с коническими фасками Г13. Недостатком известного соединения является то, что на границе сварки получается ослабленное сечение одной из труб, так как создается концентра тор напряжения стенки трубы на грани це раздеша (,в месте торцового шва ). Наиболее близким к предлагаемому является соединение двух труб, содер жаадее посадочное.гнездо и соединител ную муфту с ответной поверхностью 2J Недостатком указанного соединения является то, что соединение ограничено областью механического соединения и не работает при действии изги бающих моментов на одну из соединяе мых труб. Цель изобретения - повышение надежности соединения. Указанная цель достигается тем, что в сварном соединении двух труб, одна из которых выполнена с фланцем стукуемым своим торцом с .второй трубой, фланец снабжен выполненным с ним заодно центральным патрубком и усеченного конуса, с уклоном в сторону, от фланца, меньший диаметр которого равен ответному отверстию RO второй трубе. Таким образом, за счет того что на фланце заодно с ним выполнен патрубок в виде усеченного конуса с уклоном от фланца и меньший диаметр которого равен ответному отверстию в трубе, получается более прочное сварное соединение термопластичных труб при любой геометрической форме одной из соединяемых труб: прямой, изогнутой, ступенчатой. На фиг. 1 показан поперечный разрез сварного содинения для стыков ки двух труб, одна из труб с криволинейной осью; на фиг. 2 - соединени до момента сварки (вид А), продоль1ный разрез; на фиг. 3 - соединение труб, когда они соосны; на фиг. 4 схема сварного шва. Сварное соединение содержит трубу 1 с поверхностью 2, снабженную отверстием 3 с поверхностью 4 и трубу 5 снабженную фланцем 6 с торцом 7 и центральным патрубком 8 с поверхностью 9. Патрубок 8 выполнен в виде усеченного конуса с уклоном в сторону от фланца б. Меньший диаметр d патрубка 8 равен диаметру D ответного диаметра 3. Длина t патрубка 8 равна толщине 5 стенки трубы 1. Для получения соединения в стенке трубы 1 свер лят цилиндрическое отверстие 4 диаметром Т) . На конце второй трубы 5 заодно формуют фланец б с патрубком 8 конической поверхностью 9, имеющей меньший диаметр Ы, равный диаметру 3) отверстия 4 в стенке трубы 1. При этом длина е патрубка 8 равна толщине стенки s свариваемой с ним трубы 1, а диаметр и толщина стенки фланца 6 определяется из зависимости 2Fi d,5;, где FI - площадь сечения фланца; d, - внутренний диаметр отверстия центрального патрубка; 5 - толщина стенки трубы, в которую вваривается центральный патрубок. Этим соотношением создается равнопрочность сечения трубы 1 в месте ослабления сверлением отверстия 3. Для получения соединения трубу 1 с отверстием 3 и вторую трубу 5 устанавливают в сварочном приспособлении (не показано). Затем оплавляют одновременно поверхности 2,3,7 и 9 убирают нагреватель (не показан .)и под действием усилияр производят стыковую сварку. Полученное сварное соединение обладает наибольшей прочностью по сравнению с известными в пределах требуемого срока эксплуатации . При действии изгибающего момента на трубуЛб 5 в любой плоскости в работе участвует не только сварной щов поверхностей 2 и 7, но и сварной шов поверхностей 3 и 9, а также -ОСНОВНОЙ материал патрубка 8. При этом основной материал патрубка 8 исключает раскрытие стыка поверхностей 2 и 7. Аналогичная прочностная картина будет и при действии сдвигающего усилия N , когда в сварном шве поверхностей 2 и 7 возникают касательные напряжения, которые наиболее опасны для термопластов. И в данном случае происходит перераспределение нагрузок, так что на сварной щов . поверхностей 2 и 7 приходится только часть нагрузки N , другая часть ее воспринимается основным материалом патрубка. Таким образом, предлагаемое сварное соединение двух труб обладает наибольшей вероятностью прочности при любой геометрической форме одной из соединяемых труб. Номенклатура соединяемых труб практически неограничена ни технологическими, ни геометрическими параметрами. Прочность соединения увеличивается в среднем на 30-40%. Кроме того, ы имеем наибольшую вероятность получить прочное сварное соединение конической поверхности 9 с цилиндрической 4, так как в любом случае в сварном соединении есть участок (фиг.4 ) ,

где действуют силы межмолекулярного сцепления расправленного материала труб 1 и 5,определяющие прочность

сварного соединения, т.е. силы .межмолекулярного сцепления соизмеримы с расстояниями Н и ii (фиг.4) .

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДЕНСАЦИОННЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2013 |

|

RU2527824C1 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2016 |

|

RU2624378C1 |

| КАМЕРА ДЛЯ МЕСТНОЙ ГАЗОВОЙ ЗАЩИТЫ | 1966 |

|

SU187902A1 |

| ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 2014 |

|

RU2571886C2 |

| Способ крепления сваркой патрубка на толстостенной обечайке | 1988 |

|

SU1804380A3 |

| ПОЛИМЕРНАЯ ЕМКОСТЬ | 2019 |

|

RU2760794C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБЫ | 1998 |

|

RU2137976C1 |

| Глушитель шума | 1990 |

|

SU1745993A1 |

| Способ сварки кольцевых стыков | 1986 |

|

SU1391843A1 |

| ВНУТРЕННИЙ ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ В ВАКУУМЕ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2000 |

|

RU2169654C1 |

СВАРНОЕ СОЕДИНЕНИЕ ДВУХ ТРУБ, одна из которых выполнена с фланцем, стыкуемым своим торцом с второй трубой, отличающееся тем, что, с целью повышения надежности соединения, фланец снабжен выполненным с ним заодно центральным патрубком в виде усеченного конуса, с уклоном в сторону от фланца, меньший диаметр которого равен ответному отверстию во второй трубе. (Л 55 САЭ эо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТИЧНЫХ ТРУБ ВРАСТРУБ | 0 |

|

SU330970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения гидроксиламинсульфата в барботажном колонном реакторе | 1990 |

|

SU1775354A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-06-07—Публикация

1980-07-28—Подача