/

2

I

I

СО

со

00 4

со

)

Изобретение относится к сварке, в частности к сварке труб встык или приварке фланцев к тонкостенным трубам, и может быть использовано в трубной промышленности и других отраслях машиностроения.

Целью изобретения является повышение качества сварки за счет снижения сварочных деформаций.

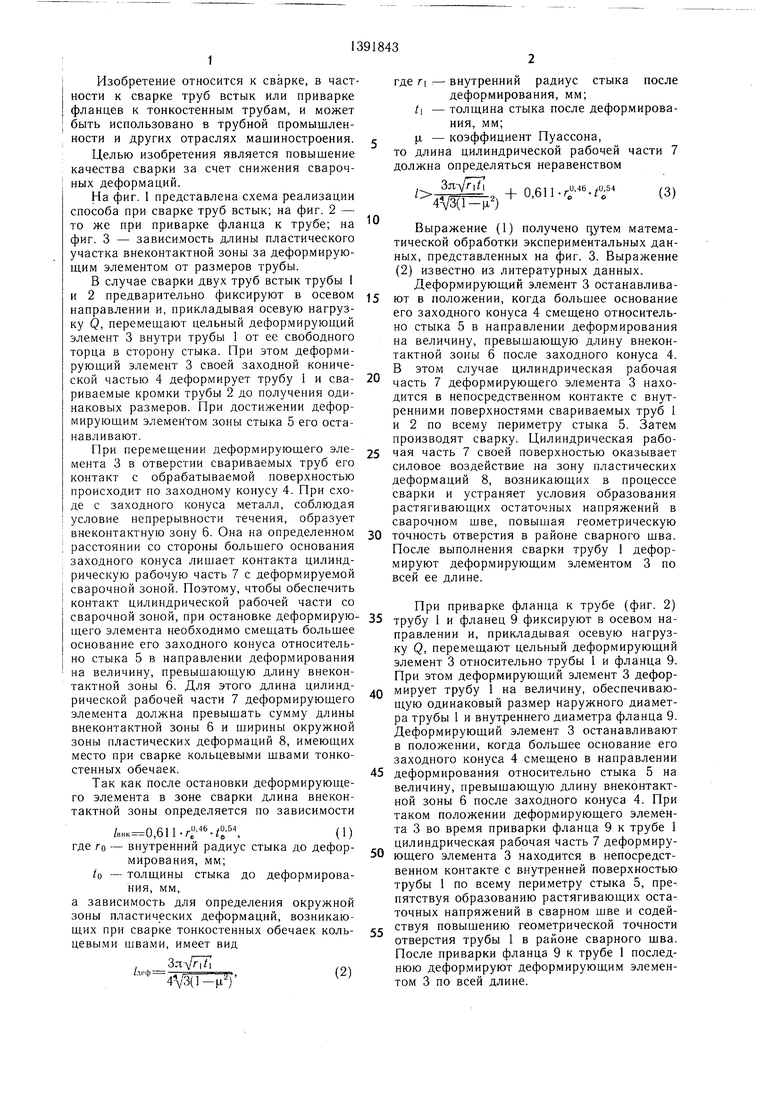

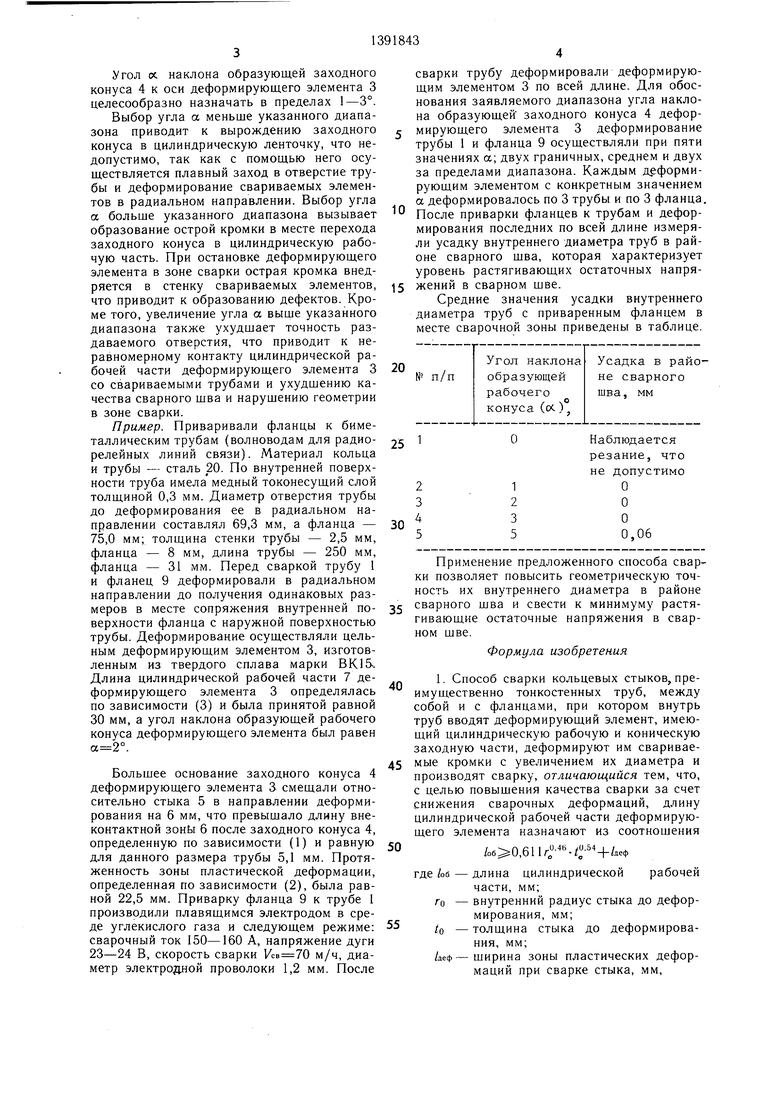

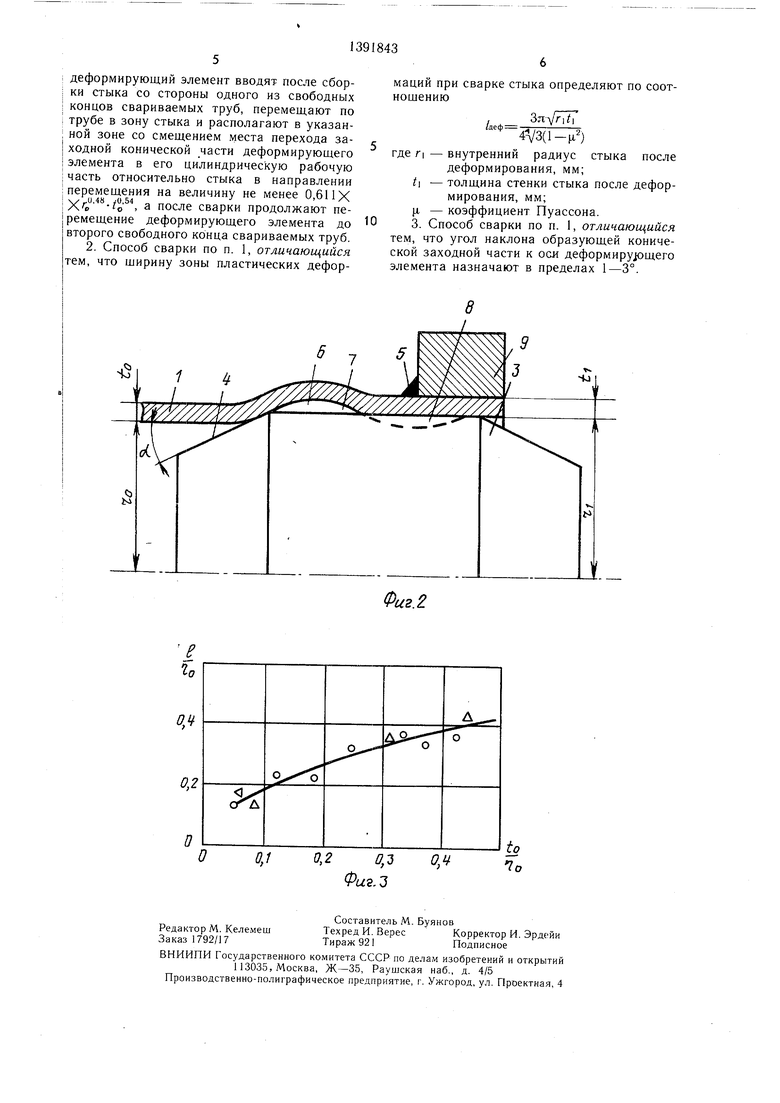

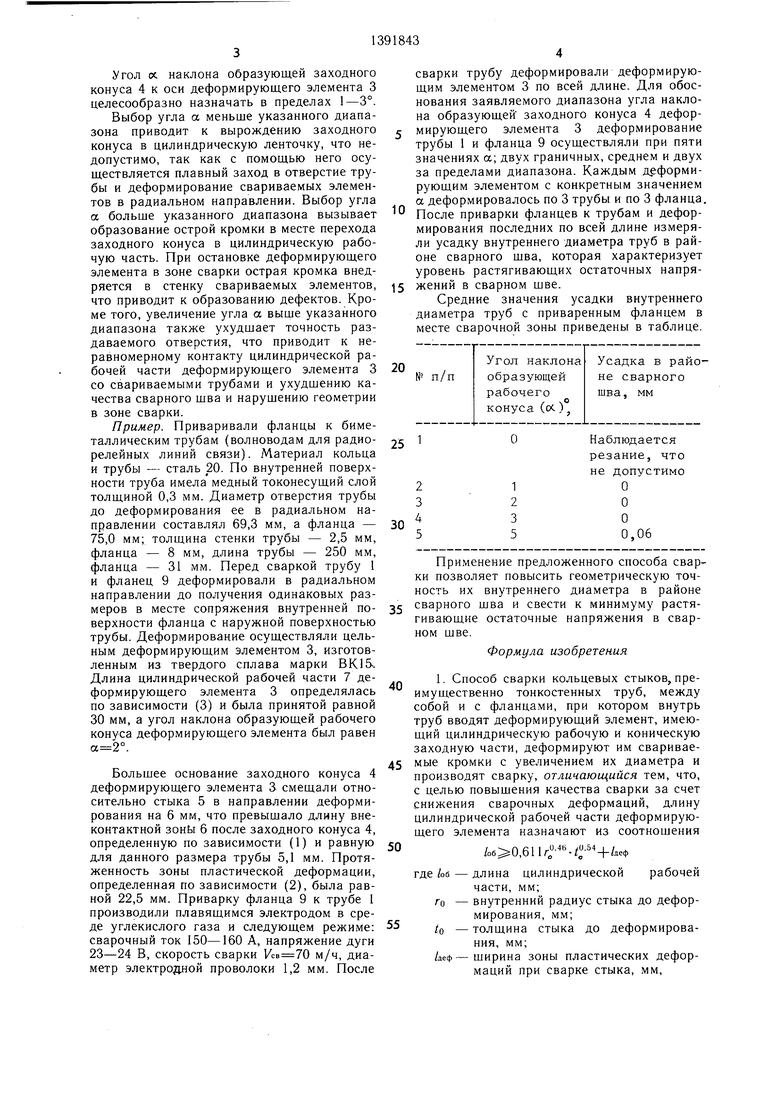

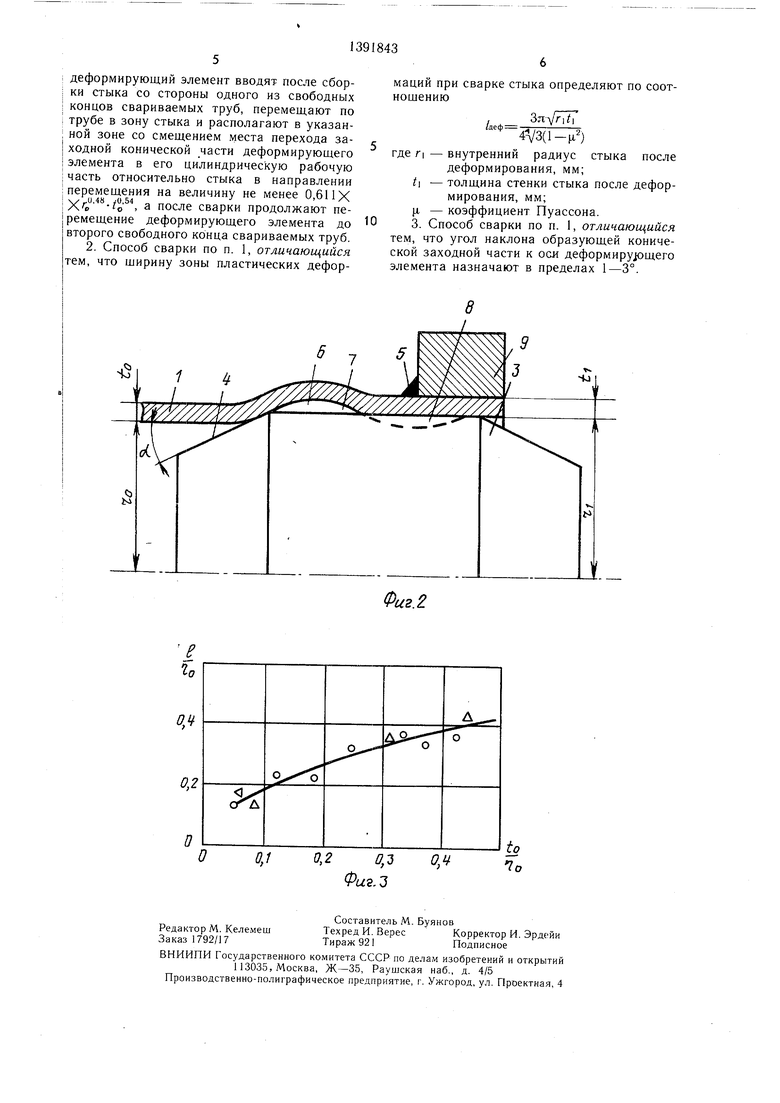

На фиг. 1 представлена схема реализации способа при сварке труб встык; на фиг. 2 - то же при приварке фланца к трубе; на фиг. 3 - зависимость длины пластического участка внеконтактной зоны за деформирующим элементом от размеров трубы.

В случае сварки двух труб встык трубы 1 и 2 предварительно фиксируют в осевом направлении и, прикладывая осевую нагрузку Q, перемещают цельный деформирующий элемент 3 внутри трубы 1 от ее свободного торца в сторону стыка. При этом деформирующий элемент 3 своей заходной конической частью 4 деформирует трубу 1 и свариваемые кромки трубы 2 до получения одинаковых размеров. При достижении деформирующим элементом зоны стыка 5 его останавливают.

При перемещении деформирующего элемента 3 в отверстии свариваемых труб его контакт с обрабатываемой поверхностью происходит по заходному конусу 4. При сходе с заходного конуса металл, соблюдая условие непрерывности течения, образует внеконтактную зону 6. Она на определенном расстоянии со стороны большего основания заходного конуса лишает контакта цилиндрическую рабочую часть 7 с деформируемой сварочной зоной. Поэтому, чтобы обеспечить контакт цилиндрической рабочей части со сварочной зоной, при остановке деформирующего элемента необходимо смещать большее основание его заходного конуса относительно стыка 5 в направлении деформирования на величину, превышающую длину внеконтактной зоны 6. Для этого длина цилиндрической рабочей части 7 деформирующего элемента должна превышать сумму длины внеконтактной зоны 6 и ширины окружной зоны пластических деформаций 8, имеющих место при сварке кольцевыми швами тонкостенных обечаек.

Так как после остановки деформируюше- го элемента в зоне сварки длина внеконтактной зоны определяется по зависимости

; п R 1 1 .6 /0,54/ 1

,ol 1 г„ о (и

где Го - внутренний радиус стыка до деформирования, мм;

to - толщины стыка до деформирования, мм,

а зависимость для определения окружной зоны пластических деформаций, возникающих при сварке тонкостенных обечаек кольцевыми швами, имеет вид

-.

где г :- внутренний радиус стыка после

деформирования, мм; t - толщина стыка после деформирования, мм;

J.I - коэффициент Пуассона, то длина цилиндрической рабочей части 7 должна определяться неравенством

+ 0,611.гГ.е 4V3(1-ц)

(3)

0

0

Выражение (1) получено г;утем математической обработки экспериментальных данных, представленных на фиг. 3. Выражение (2) известно из литературных данных. Деформирующий элемент 3 останавлива5 ют в положении, когда большее основание его заходного конуса 4 смещено относительно стыка 5 в направлении деформирования на величину, превыщающую длину внеконтактной зоны 6 после заходного конуса 4. В этом случае цилиндрическая рабочая часть 7 деформирующего элемента 3 находится в непосредственном контакте с внутренними поверхностями свариваемых труб 1 и 2 по всему периметру стыка 5. Затем производят сварку. Цилиндрическая рабо5 чая часть 7 своей поверхностью оказывает силовое воздействие на зону пластических деформаций 8, возникающих в процессе сварки и устраняет условия образования растягивающих остаточных напряжений в сварочном шве, повышая геометрическую

0 точность отверстия в районе сварного шва. После выполнения сварки трубу 1 деформируют деформирующим элем ентом 3 по всей ее длине.

При приварке фланца к трубе (фиг. 2)

5 трубу 1 и фланец 9 фиксируют в осевом направлении и, прикладывая осевую нагрузку Q, перемещают цельный деформирующий элемент 3 относительно трубы 1 и фланца 9. При этом деформирующий элемент 3 дефорQ мирует трубу 1 на величину, обеспечиваю- одинаковый размер наружного диаметра трубы 1 и внутреннего диаметра фланца 9. Деформирующий элемент 3 останавливают в положении, когда большее основание его заходного конуса 4 смещено в направлении

5 деформирования относительно стыка 5 на величину, превышаюшую длину внеконтактной зоны 6 после заходного конуса 4. При таком положении деформируюшего элемента 3 во время приварки фланца 9 к трубе 1 цилиндрическая рабочая часть 7 деформиру0 ющего элемента 3 находится в непосредственном контакте с внутренней поверхностью трубы 1 по всему периметру стыка 5, препятствуя образованию растягивающих остаточных напряжений в сварном щве и содейJ- ствуя повышению геометрической точности отверстия трубы 1 в районе сварного шва. После приварки фланца 9 к трубе 1 последнюю деформируют деформирующим элементом 3 по всей длине.

Угол (X наклона образующей заходного конуса 4 к оси деформирующего элемента 3 целесообразно назначать в пределах 1-3°.

Выбор угла а меньще указанного диапазона приводит к вырождению заходного конуса в цилиндрическую ленточку, что недопустимо, так как с помощью него осуществляется плавный заход в отверстие трубы и деформирование свариваемых элементов в радиальном направлении. Выбор угла а больше указанного диапазона вызывает образование острой кромки в месте перехода заходного конуса в цилиндрическую рабочую часть. При остановке деформирующего элемента в зоне сварки острая кромка внедряется в стенку свариваемых элементов, что приводит к образованию дефектов. Кроме того, увеличение угла а выще указанного диапазона также ухудщает точность раздаваемого отверстия, что приводит к неравномерному контакту цилиндрической рабочей части деформирующего элемента 3 со свариваемыми трубами и ухудшению качества сварного щва и нарущению геометрии в зоне сварки.

Пример. Приваривали фланцы к биметаллическим трубам (волноводам для радиорелейных линий связи). Материал кольца и трубы - сталь 20. По внутренней поверхности труба имела медный токонесущий слой толщиной 0,3 мм. Диаметр отверстия трубы до деформирования ее в радиальном направлении составлял 69,3 мм, а фланца - 75,0 мм; толщина стенки трубы - 2,5 мм, фланца - 8 мм, длина трубы - 250 мм, фланца - 31 мм. Перед сваркой трубу 1 и фланец 9 деформировали в радиальном направлении до получения одинаковых размеров в месте сопряжения внутренней поверхности фланца с наружной поверхностью трубы. Деформирование осуществляли цельным деформирующим элементом 3, изготовленным из твердого сплава марки ВК15.. Длина цилиндрической рабочей части 7 деформирующего элемента 3 определялась по зависимости (3) и была принятой равной 30 мм, а угол наклона образующей рабочего конуса деформирующего элемента был равен .

Больщее основание заходного конуса 4 деформирующего элемента 3 смещали относительно стыка 5 в направлении деформирования на 6 мм, что превышало длину вне- контактной зоны 6 после заходного конуса 4, определенную по зависимости (1) и равную для данного размера трубы 5,1 мм. Протяженность зоны пластической деформации, определенная по зависимости (2), была равной 22,5 мм. Приварку фланца 9 к трубе 1 производили плавящимся электродом в среде углекислого газа и следующем режиме: сварочный ток 150-160 А, напряжение дуги 23-24 В, скорость сварки м/ч, диаметр электродной проволоки 1,2 мм. После

0

5

сварки трубу деформировали деформирующим элементом 3 по всей длине. Для обоснования заявляемого диапазона угла наклона образующей заходного конуса 4 деформирующего элемента 3 деформирование трубы 1 и фланца 9 осуществляли при пяти значениях а; двух граничных, среднем и двух за пределами диапазона. Каждым деформирующим элементом с конкретным значением а деформировалось по 3 трубы и по 3 фланца. После приварки фланцев к трубам и деформирования последних по всей длине измеряли усадку внутреннего диаметра труб в районе сварного щва, которая характеризует уровень растягивающих остаточных напряжений в сварном щве.

Средние значения усадки внутреннего диаметра труб с приваренным фланцем в месте сварочной зоны приведены в таблице.

20

25

Наблюдается резание, что не допустимо

30

5

0

5

0

5

Применение предложенного способа сварки позволяет повысить геометрическую точность их внутреннего диаметра в районе сварного шва и свести к минимуму растягивающие остаточные напряжения в сварном шве.

Формула изобретения

1. Способ сварки кольцевых стыков, преимущественно тонкостенных труб, между собой и с фланцами, при котором внутрь труб вводят деформирующий элемент, имеющий цилиндрическую рабочую и коническую заходную части, деформируют им свариваемые кромки с увеличением их диаметра и производят сварку, отличающийся тем, что, с целью повыщения качества сварки за счет снижения сварочных деформаций, длину цилиндрической рабочей части деформирующего элемента назначают из соотношения

,611л,- .

где /об - длина цилиндрической рабочей части, мм;

Го - внутренний радиус стыка до деформирования, мм;

to - толщина стыка до деформирования, мм;

/деф-ширина зоны пластических деформаций при сварке стыка, мм.

деформирующий элемент вводят после сборки стыка со стороны одного из свободных концов свариваемых труб, перемещают по трубе в зону Стыка и располагают в указан- : ной зоне со смещением места перехода за- I ходной конической части деформирующего i элемента в его цилиндрическую рабочую I часть относительно стыка в направлении I перемещения на величину не менее 0,61IX 1.48.0,54 а после сварки продолжают пе- |ремещение деформирующего элемента до второго свободного конца свариваемых труб. 2. Способ сварки по п. 1, отличающийся |тем, что щирину зоны пластических деформации при сварке стыка определяют по соот- нощению

/деф

Злу/Тг (1-|1)

где Г| - внутренний радиус стыка после

деформирования, мм; t - толщина стенки стыка после деформирования, мм; jA - коэффициент Пуассона. 3. Способ сварки по п. 1, отличающийся тем, что угол наклона образующей конической заходной части к оси деформирующего элемента назначают в пределах 1-3°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки | 1979 |

|

SU880680A1 |

| СПОСОБ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ И ЦЕНТРАТОР ДЛЯ ПОДГОТОВКИ ТОРЦОВ ТРУБ ТРУБОПРОВОДА ПОД СВАРКУ | 2008 |

|

RU2397854C2 |

| Способ изготовления двухшовных труб большого диаметра | 2017 |

|

RU2667194C1 |

| Способ сварки стыковых соединений | 1984 |

|

SU1146166A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПИЛЕК | 2003 |

|

RU2251465C2 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| Способ протягивания глубоких отверстий | 1988 |

|

SU1532278A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| Способ изготовления диффузионной сваркой газотурбинных лопаток из двухфазных титановых сплавов | 1990 |

|

SU1706811A1 |

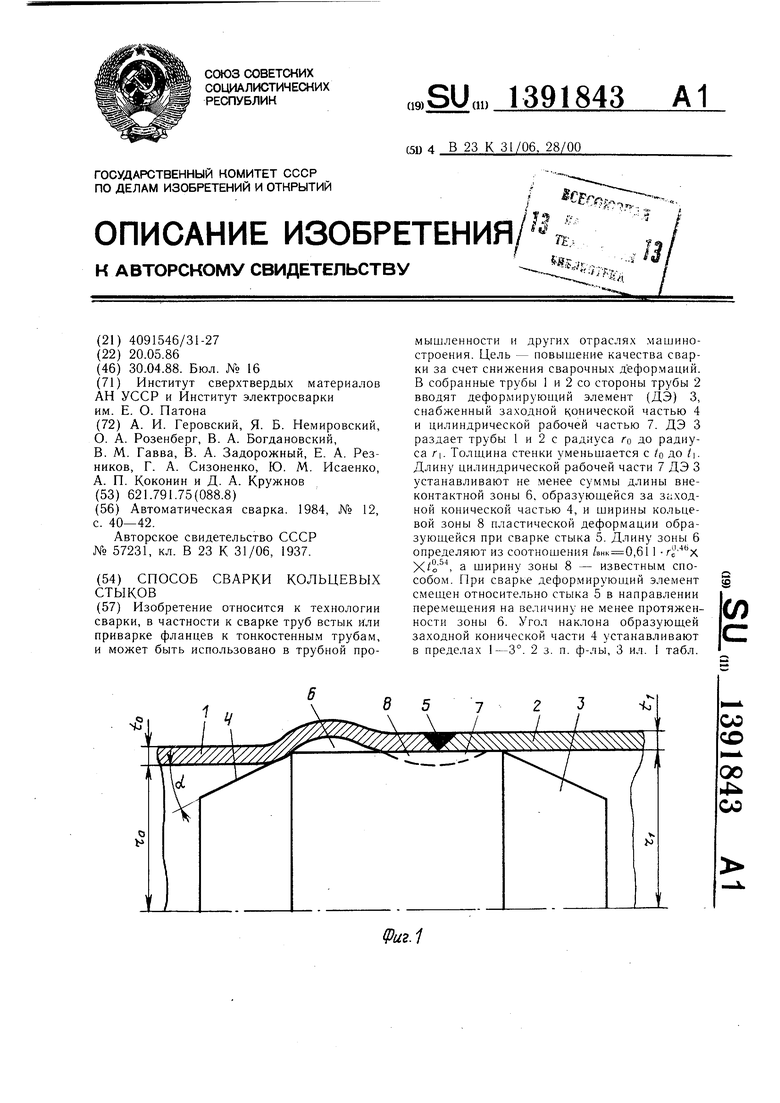

Изобретение относится к технологии сварки, в частности к сварке труб встык или приварке фланцев к тонкостенным трубам, и может быть использовано в трубной промышленности и других отраслях машиностроения. Цель - повышение качества сварки за счет снижения сварочных деформаций. В собранные трубы 1 и 2 со стороны трубы 2 вводят деформируюший элемент (ДЭ) 3, снабженный заходной конической частью 4 и цилиндрической рабочей частью 7. ДЭ 3 раздает трубы 1 и 2 с радиуса ло до радиуса г. Толш,ина стенки уменьшается с to до t. Длину цилиндрической рабочей части 7 ДЭ 3 устанавливают не менее суммы длины вне- контактной зоны 6, образующейся за ной конической частью 4, и ширины кольцевой зоны 8 п.тастической деформации обра- зуюш,ейся при сварке стыка 5. Длину зоны 6 определяют из соотношения ,611 Х о а ширину зоны 8 - известным способом. При сварке деформирующий элемент смещен относительно стыка 5 в направлении перемещения на величину не менее протяженности зоны 6. Угол наклона образующей заходной конической части 4 устанавливают в пределах 1-3°. 2 з. п. ф-лы, 3 ил. 1 табл. (Л

У ///7/ /А

О

0,1

Редактор М. Келемеш Заказ 1792/17

Составитель М. Буянов

Техред И. ВересКорректор И. Эрдейи

Тираж 921Подписиое

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5 Производствеино-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.2

.а

| Автоматическая сварка | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТОРЦЕВ ТРУБ | 1937 |

|

SU57231A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-30—Публикация

1986-05-20—Подача