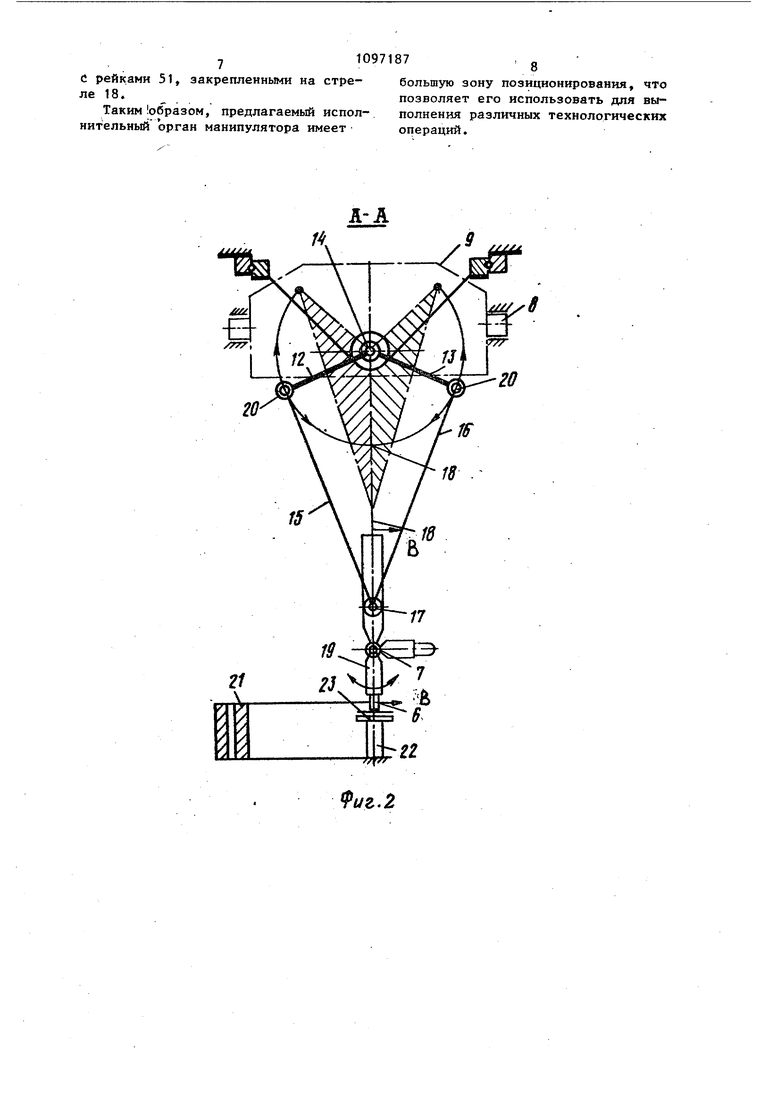

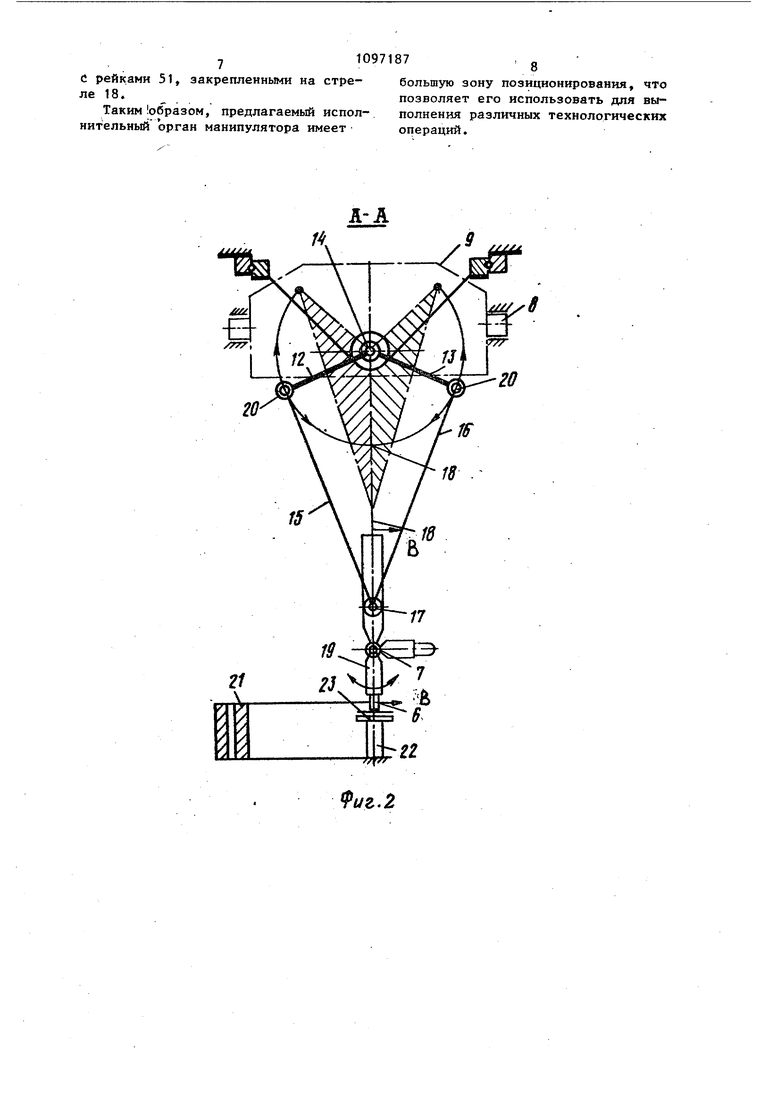

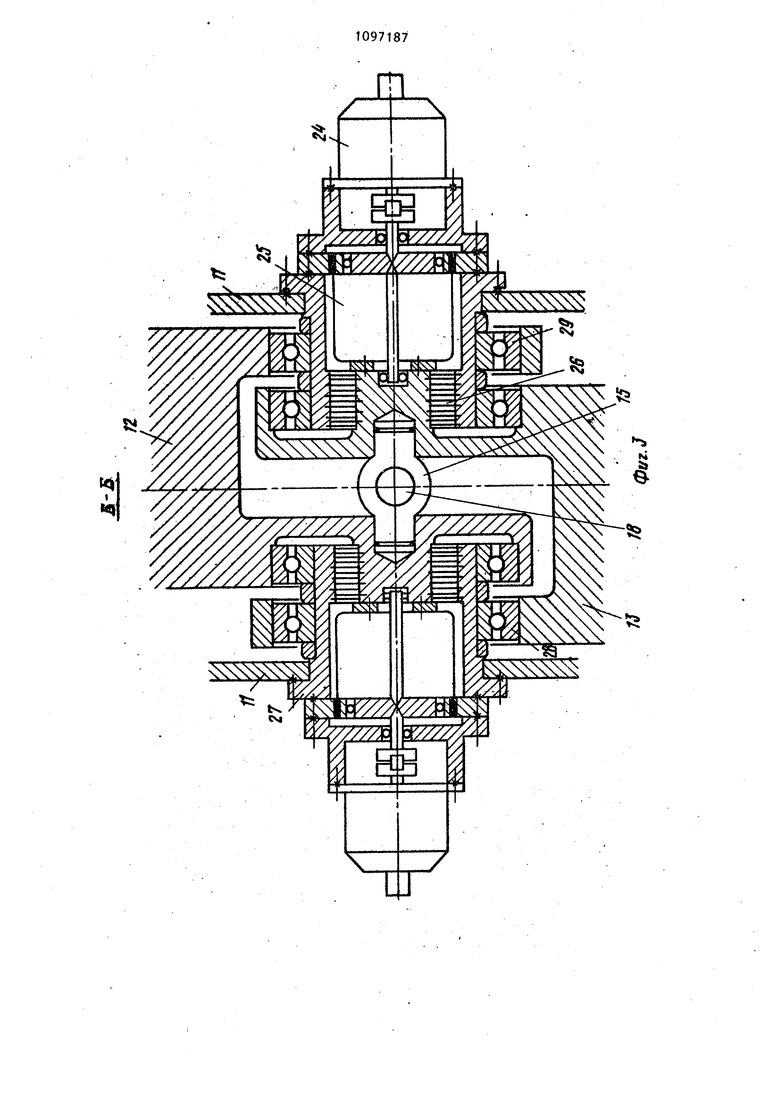

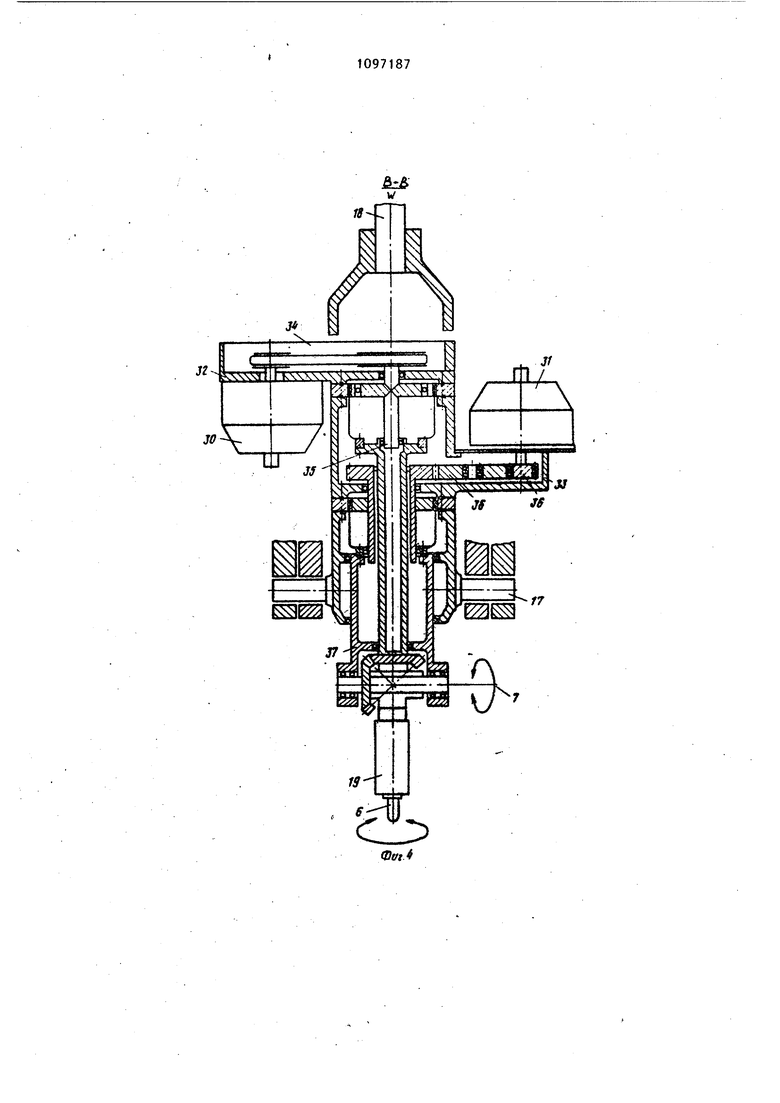

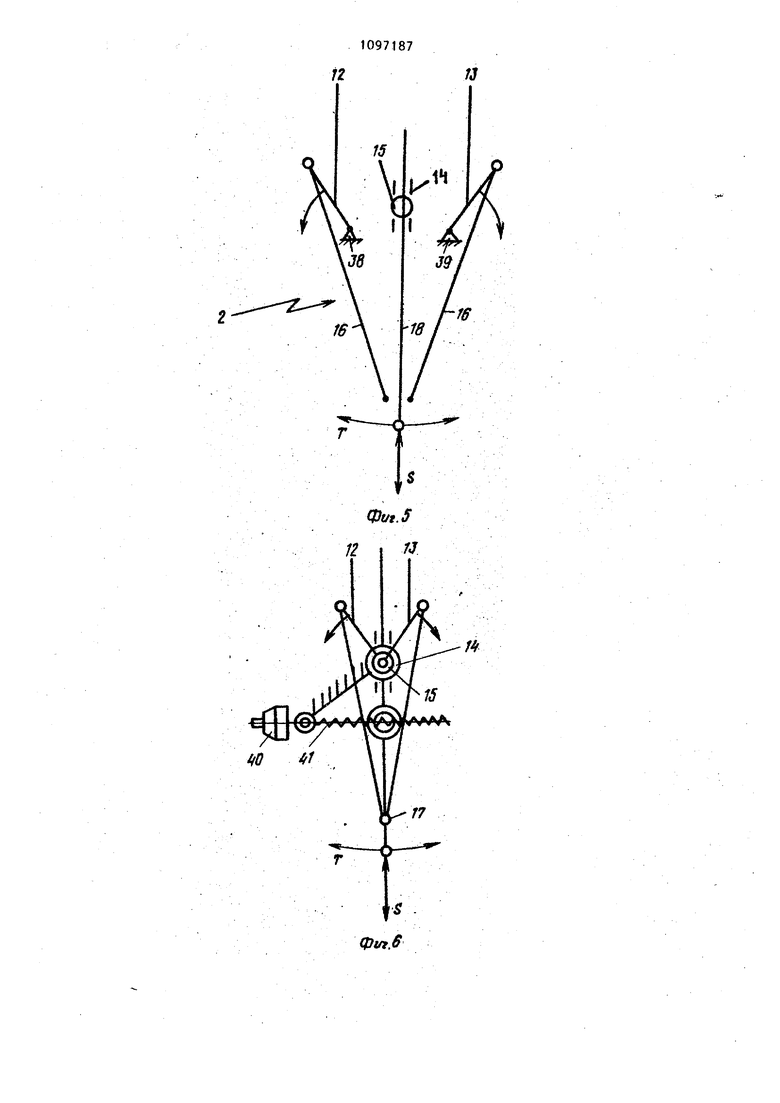

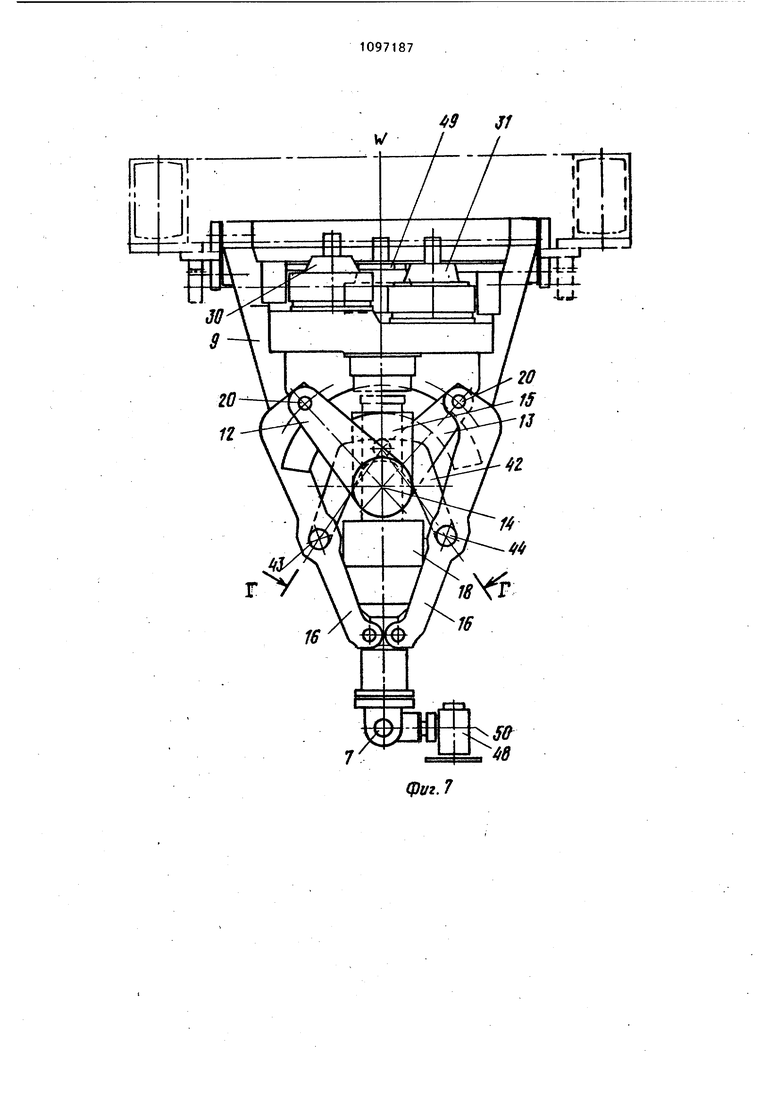

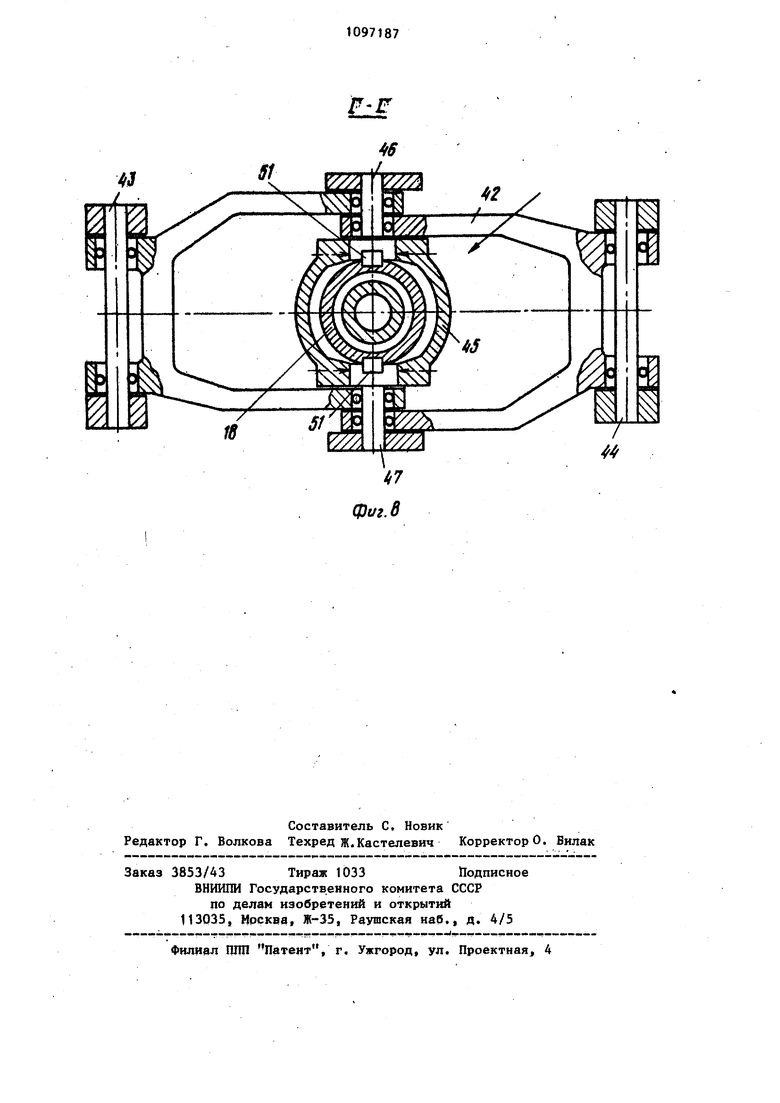

Изобретение относится к робототех нике, в.частности к устройствам для уггравления подвижно расположенным на стреле исполнительным органом с инструментом, причем исполнительный орган выполнец с возможностью перемещения в трех координатах. Известно устройство, в котором сварочный инструмент расположен с возможностью поворота и вращения на стреле, размещенной в несущей подлежащего обработке элемента по трем координатам и имеет поворотную опору для стрелы 1 . Недостатком этого устройства (манипулятора) является то, -что применяемое при точечной сварке давление должно восприниматься стрелой, которая при известных конструкциях подвергается сильнымнагрузкам на изгиб. Из этих изгибающих нагрузок результируется смещение кончиков электродов, что приводит к слишком сильному износу электродов, а также к снижению качества сварки. Поэтому стрела должна быть особенно прочной на изгиб и вследствие этого является слишком тяжелой. Для такой стрелы тр буется поэтому массивная и занимающая много места несущая стойка. Пря молинейные направляющие несущей стой ки и стрелы не могут выполняться без зазора, и расстояние к концу направляющей изменяется, вследствие чего возникают дополнительные прогибы и неточности в позиционировании. Известна также структурная схема манипулятора, которьш может быть использован, в частности, для сварки, содержащая рабочую консоль (стрелу) имеющую возможность поступательного и качательного движений от приводов а также шарнирно сочлененные звенья Недостатком известного манипулятора с данной структурной схемой является то, что расположенный на конус стрелы инструмент не имеет ка чательного движения, что сужает тех нологические возможности исполнител ного органа манипулятора. Цель изобретения - расширение те нологических возможностей. Поставленная цель достигается те что в исполнительном органе, содерж щем рабочую консоль (стрелу), имеющ возможность поступательного и качате ного движений от приводов, и шарнир но сочлененные звенья, два звена вы полнены в виде кривошипно-шатунных механизмов с ведомым ползуном, причем центры вращения кривошипов этих механизмов расположены на оси рабочей консоли или рядом с ней, а шатуны этих механизмов шарнирно связаны с рабочей консолью. На фиг. 1 дана стрела исполнительного органа манипулятора (схема), вид прямо; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 -. сечение Б-Б центрального шарнира на фиг. 1; на фиг. 4 - продольный разрез В-В через нижнюю часть стрелы на фиг. 2;.на фиг. 5 - второй вариант выполнения устройства; на фиг. 6 - третий вариант выполнения устройства; на фиг.7 конструкция варианта выполнения устройства по фиг. 2, вид сбоку; на фиг. 8 - сечение Г-Г на фиг. 7. Согласно примеру выполнения, иллюстрируемому на фиг. 1 и 2, стрела исполнительного органа манипулятора представлена в соединении с парой сопряженных механизмов, выполнена в виде четырехшарнирной конструкции и несет расположенный с возможностью поворачивания инструмент, например сварные электроды. Приводная система 1 для собственного движения инструмента сообщает инструменту поворотное и вращательное движение. В то время как приводная система для позиционирования четырехшарнирной конструкции как приводная система 2 для позиционирования четырехшарнирной конструкции приподнимает инструмент и осуществляет его боковое перемещение. Дополнительно к этому четырехшарнирная конструкция может быть расположена с возможностью вращения, поворачивания и/или линейного перемещения в стационарной несущей конструкции, так что может достигаться любое позиционирование инструмента в пространстве. Согласно представленному примеру выполнения предусмотрено два предназначенных для движения четырехшарнирной системы 2 приводных агрегата 3 и 4, а также еще один приводной агрегат 5 для самостоятельного движения сварных электродов 6. В этом.приводном агрегате 5 содержатся по крайней мере два отдельных привода, один из которых служит для поворачивания сварных электродов 6 вокруг оси 7, а другой - дл;1 вращения электродов вокруг оси W шарнирной системы (фиг. 1). Может быть также предусмотрен третий отдельный привод для поворачивания электродов вокруг точки пересечения оси 7 с осью W. Кроме того, стрелка показывает, что все устройство распо ложено с возможностью поворачивания вокруг цапфы 8 несущей стойки 9, вследствие чего увеличивается зона позиционирования инструмента в пространстве. Вместо цапфы 8 могут быть предусмотрены прямолинейные направляющие (ролики, втулки и т.п.), что позволя ет обеспечить подвижность устройства в направлении Y. Еще одна возможность увеличения степени подвижности исполнительного органа заключается в предусматривании поворотного венца 10, внешнее кольцо которого расположено стационарно, и на его внутреннем кольце посредством консоли 11 расположено с возможностью вращения вокруг оси W все устройство. Такое выполнение дает, аналогично степеням свободы X и Y, также и степень свободы U (фиг. 1). Это устройство приводится посредством приводного узла, состоящего из двигателя, тормоза, передачи, датчика числа оборотов и датчиков пути. При соответствующих размерах элементов устройства указанные степени подвижности U, X, Y могут накладываться друг на друга. Шарнирная систем;а выполнена следующим образом. Упомянутая четьфехшарнирная приводная система 2 состоит из двух кривошипов 12 и 13 (фиг. 2, 3, 5-7) которые посредством приводных агрегатов 3 и 4 поворачиваются вокруг стационарно размещенного центрального шарнира 14, имеющего элемент 15 (фиг. 1). Кривошипы 12 и 13 шарнирно связаны на их свободном конце с тягами 16, которые со своей стороны свободными концами образуют шарнир (фиг. 4), к которому присоединена стрела 18. Эта стрела 18 направляется прямолинейно в элементе 15 центрального шарнира 14 вдоль продольной оси. На стреле 18 подвешен посредством оси 7 цилиндр 19 для точечной сварки, который вследствие этого может выполнять движения, соответствуmrnte движению точки шарнирной оси 7. Цилиндр 19 для точечной сварки, кото рый может быть также заменен и други ми инструментами, имеет собственный приводной агрегат 5, предусмотренный 7 для поворачивания и вращения сварных электродов 6. Работа шарнирной системы основана на выполняемых кривошипами 12 и 13 движениях. При исходном положении, показанном на фиг. 2, образуются от носительно оси поворота два равных треугольника, общим основанием которых является стрела 18, причем она совпадает с осью W системы. Основание треугольника ограничено точкой, соответствующей оси шарнира 17, и осью поворота шарнира 14. Вращающиеся соединительные точки кривошипов 12 и 13 и тяг 16 обозначены точками 20. Если оба кривошипа 12 и 13 движутся противоположно, однако равномерно вниз или вверх, то точки 20 движутся по дуге вокруг шарнира 14, причем вершина шарнирной системы направляется прямолинейно вдоль оси W системы . Кривошипы 12 и 13 могут выполнять также и неодинаковые движения поворота в одинаковом или противоположном направлении, что приводит к наложению движений поворота прямолинейного перемещения для шарнира 17. На фиг. 1 и. 2 также показано в :общем виде сварочное устройство. Сварочный электрод 6 связан с одним подсоединением сварочного трансформатора 21, Bt-opoe подсоединение которого связано с так называемой нижней подложкой для создания противодавления. Между:кончиком сварного электрода 6 и подложкой 22 размещаются подлежащие свариванию части 23 изделия. Шарнирная система может статически ком- . пенсироваться посредством пневматической компенсационной системы. На фиг. 3 представлена конструкция приводныХагрегатов 3 и 4, а также их связь с несущей стойкой 9 и кривошипами 12 и 13. Приводные агрегаты 3 и 4 содержат в качестве основных элементов силовой узел 24 с двигателем, датчиком числа оборотов и датчиком пути перемещения (не показаны) . Этот силовой узел 24 воздействует на передачу 25, перед которой включен тормоз 26. Вследствие этого по крайней мере часть момента вращения, возникающего при воздействии сил на вершину шарнирной системы, отводится от передачи. Казвдый кривошип 12 и 13 жестко связан с одним силовым узлом 24 и опирается на присоединенную к этому силовому узлу трубу 27 через шарикоподшипники 28 и 29. Центром приводного узла, состояще го из приводных агрегатов 3 и 4 для кривошипов 12 и 13, являются элемент 15 шарнира 14, ось вращения которого совпадает с осью поворота кривошипов 12 и 13. Благодаря этому элементу 15 стрела 18 имеет линейную подвижность Приводной агрегат 5 состоит в основном из двух силовых узлов 30 и 31 которые содержат двигатель датчика числа оборотов, датчики пути перемещения и тормоза (не показаны), и посредством консолей 32 и 33 укреплены на стреле 18. Движение поворота сварочнот о электрода 6 вокруг оси 7 осу ществляется через ремень 34, воздействующий на вал 35. Вращательное движение на сварочные электроды 6 передается через зуб чатые колеса 36 привода, который через понижающую передачу воздействует на вал 37. Этот вал 37 выполнен на одном конце в виде подшипника для размещения оси 7. С этой осью 7 связан цилиндр 19 для точечной сварки. Разница в выполнении устройства по фиг. 1 и 2 состоит в том, что кривошипы 12 и 13 имеюФ точки 38 и 39, смещенные с общей оси. Обе тяги .16 ведут к общей шарнирной точке, являющейся вершиной комплектной шарнирной системы. Если при этом примере выполнения кривошипы 12 и 13 приводятся в движение независимо друг от друга, то их общая точка может двигаться в соответствии со стрелкой S в вертикальном направлении и в соответствии со стрелкой Т по дуге. Центральной точкой общей шарнирной системы является в этом случае шарни посредством которого стрела 18 движется линейно.. Представленный на фиг. 6 третий пример выполнения устройства отличается от фиг. 2 и 5-тем, что оба кривошипа 12 и 13 приводятся зависимо друг от друга. Оба кривошипа 12 и 13 движутся посредством одного и того же приводного узла, причем посредством промежуточного соединения, напри мер изменяющего направление вращения зубчатого колеса, осуществляется сим метричное движение кривошипов 12 и.1 Посредством кривошипов 12 и 13 в это примере выполнения могут вьшолняться только вертикальные движения S -шар- . нира 17. Для того, чтобы можно было направлять шарнир 17 по дуге Т, предусмотрен отдельный приводной узел 40, лежащий за пределами центрального шарнира 14. Через приводной элемент, например резьбовой шпиндель 41 приводной узел воздействует на стрелу 18 шарнирной системы и движет ее по окружности вокруЬ оси шарнира 14. В примере выполнения по фиг. 7 элемент 15 шарнира 14 расположен с возможностью движения вдоль продольной оси стрелы 18. Для этой цели с элементом 15 взаимодействуют поводки 42, которые шарнирами 43 и 44 опираются на тяги 16. Шарнир 14 при этом примере выполнения образован муфтой 45, которая со своей стороны направляется на стреле 18 через непоказанный подшипник, связанный с муфтой 45 и осями 46 и; 47. Стрела 18 на ее нижнем конце несет держатель инструмента, на котором расположен, , например, шлифовальный инструмент 48. Линейная подвижность центрального шарнира приводит к тому, что стрела 18 может быть выполнена значительно более короткой, чем при примере выполнения по фиг. 1. и 2, хотя ее ход остается одинаковым. Это имеет то преимущество, что приводы 30 и 31 для поворотного и вращательного движения держателя инструмента, а также (в случае необходимости) дополнительньй привод 49 для движения инструмента, например вращения шлифовального инструмента 48 вокруг оси 50, могут крепиться поверх оси шарнира 14 стрелы 18. Таким образом, можно обеспечить уравновешивание всей системы относительно этой оси. Целесообразным является такое выполнение, при котором тяги 16 выполнены в виде угловых рычагов (фиг. 7), а именно таким образом, что шарниры лежат ближе к вертикальной оси W системы. Вследствие этого обеспечивается снижение размеров всей системы при сохранении требуемого хода. Представленный (фиг. 8) вариант выполнения по фиг. 7 отличается тем, что линейное движение стрелы 18 происходит через оси 46 и 47, которые проходят сквозь муфту 45 и имеют на их . внутреннем конце направляющие пазы

710971878

С рейками 51, закрепленными на стре- большую зону позиционирования, что ле 18. , .позволяет его использовать для выТаким lodpasoM, предлагаемый испол- полиения различных технологических нительный орган манипулятора имеет операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шовной роликовой сварки деталей с криволинейным профилем и устройство для его осуществления | 1987 |

|

SU1544176A3 |

| Беззазорный привод | 1981 |

|

SU1261556A3 |

| Головка манипулятора | 1984 |

|

SU1362396A3 |

| Устройство для наружного крепления и направления питающих проводов перемещающихся инструментов манипуляторов | 1985 |

|

SU1309907A3 |

| Редукторная головка для манипуляторов | 1986 |

|

SU1421250A3 |

| Передаточный механизм руки манипулятора | 1981 |

|

SU1153817A3 |

| Головка передачи для манипуляторов | 1986 |

|

SU1524801A3 |

| Сварочное устройство | 1982 |

|

SU1175356A3 |

| Головка манипулятора | 1985 |

|

SU1600621A3 |

| Устройство для автоматического сцепления и расцепления носителя инструмента многоосного манипулятора | 1986 |

|

SU1421251A3 |

ИСПОЛНИТЕЛЬНЫЙ ОРГАН МАНИПУЛЯТОРА преимущественно контактной сварки, содержащий рабочую консоль (стрелу), имекмцую возможность поступательного и качательного движений от приводов, а также шарнирно сочлененные звенья, отличающийс я тем, что, с целью расширения технологических возможностей, два звена выполнены в виде кривошипношатунных механизмов с ведомым ползуном, причем центры вращения кривошипов этих механизмов расположены на оси рабочей консоли или рядом с ней, а шатуны этих механизмов шарнирно связаны с рабочей консолью. СО i со 00 vj

иг.2

.ff

Фиг.7

JF-F

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство городской застройки в условиях Крайнего Севера, Арктики и рекреационных зонах и способ его возведения | 2019 |

|

RU2717453C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кулешов B.C | |||

| и Лакот.а Н.А | |||

| Динамика систем управления манипуляторами | |||

| М., Энергия, 1971, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1984-06-07—Публикация

1980-05-28—Подача