2.Машина по п. 1, отличающаяся тем, что траверса снабжена комплектом рычагов, плунжерными гидроцилиндрами и гидроцилиндром зажима кромок, при этом рычаги установлены на общей оси, размещенной

на траверсе с возможностью взаимодействия с плунжерными гидроцилиндрами, связанными общим трубопроводом с гидроцилиндром зажима кромок.

3.Машина пб п. 1, отличающаяс я тем, что каждый прижим снабжен сухарями, установленными на опорной

поверхности .

4.Машина по п. 1, отличающая с я тем, что привод траверсы вьтолнен в виде кулисно-рычажного

механизма, при этом кулиса размещена на траверсе со стороны, противо-, положной второне обслуживания, а рычаг смонтирован на оси, установленной на корпусе и кинематически связан с приводом перемещения траверсы.

5.Машина по п. 1, отличающаяся тем, что ножницы снабжены отдельным приводом и установлены на станине с возможностью перемещения в поперечном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 2002 |

|

RU2246385C2 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391195C1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391189C1 |

| Установка для сборки и сварки тонких лент | 1988 |

|

SU1590302A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС | 2011 |

|

RU2450899C1 |

| МАШИНА ДЛЯ СБОРКИ И СВАРКИ ПОЛОС | 2011 |

|

RU2463146C1 |

| УСТРОЙСТВО ДЛЯ СТЫКОВОЙ СВАРКИ КОНЦОВ ПОЛОС | 2011 |

|

RU2480318C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277463C2 |

| Машина для стыковой сварки полос | 1981 |

|

SU990456A1 |

| Агрегат для изготовления сварных труб из узких полос | 1982 |

|

SU1112633A1 |

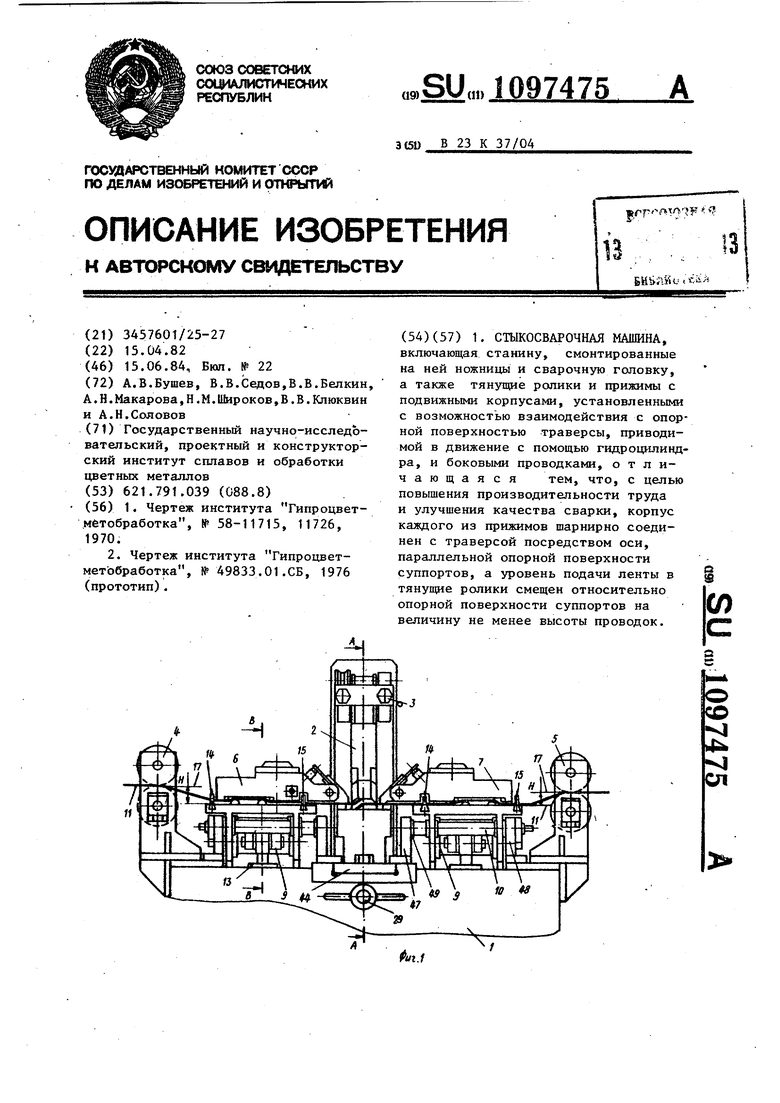

1. СТЫКОСВАРОЧНАЯ МАШИНА, включающая станину, смонтированные на ней ножниць и сварочную головку, а также тянутое ролики и прижимы с подвижными корпусами, установленными с возможностью взаимодействия с опорной поверхностью траверсы, приводимой в движение с помощью гидроцилиндра, и боковыми проводками, отличающаяся тем, что, с цепью повышения производительности труда и улучшения качества сварки, корпус каждого из прижимов шарнирно соединен с траверсой посредством оси, параллельной опорной поверхности суппортов, а уровень подачи ленты в тянущие ролики смещен относительно (Л опорной поверхности суппортов на величину не менее высоты проводок. со ч1 4 tn

Изобретение относится к сйарочному производству, в частности к устройствам для соединения концов рулонов, используемых в листопрокатном производстве, а конкретно к конструкции устройства для соединения концов рулонов методом сварки, преимущественно электродуговой

Известна конструкция стыкосварочной машины, включающей станину, на которой смонтированы на одной линии ножницы и сварочная головка, с каждои стороны от них установлены тянущие ролики и прижимы с корпусом и установленной в периодическрм взаимодействии с его опорной поверхностью приводной траверсой. Один из прижимов имеет перемещаемый от привода по направляющим корпус, а корпус второго выполнен неподвижным. Траверса прижима по мере необходимости перемещается приводом вверхвниз и периодически прижимает ленту к опорной плоскости корпуса. Ножницы и сварочная головка установлены также с возможностью перемещения в продольном направлении 1 .

Недостатки известной машины состоят в том, что конструкция прижима не позволяет произвести корректировку взаимного положения концов ленты. to4HocTb сборки стыка должна обеспечиваться здесь точностью перемещения прижима, положения ножей и перемещения узла сварки. Кроме того, лента для стыковки концов перемещается в этом устройстве через прямоугольное окно, образованное корпусом прижима и траверсой, что делает необходимой систему боковых пр.оводок, обеспечивающих направление ленты, но затрудняющих заправку переднего конца, приводящих к порче кромок ленты в процессе транспортировки ее после сварки, которая

0 обычно осуществляется со скоростью 3+4 м/с.

Известна также стыкосварочная мащина, содержащая станину, смонтированные на ней ножницы и свароч5 ную головку, а также тянущие ролики и прижимы с подвижными корпусами, установленными с возможностью взаимодействия с опорной поверхностью траверсы, приводимой в движение

0 с помощью гидроцилиндра, и боковыми проводками. В машине оба прижима выполнены с возможностью перемещения к центру, ножницы и сварочная головка смонтированы неподвижно .

Однако машина отличается указанными недостатками; утыкание концов ленты при подаче их в ножницы; порча краев леиты при транспортировке; отсутствие доступа к очагу сварки

0 и т.д. Кроме того, обеим машинам

свойственны и другие недостатки: отсутствие доступа к ножам ножниц и вследствие этого недостаточно точная регулировка параллельности их,

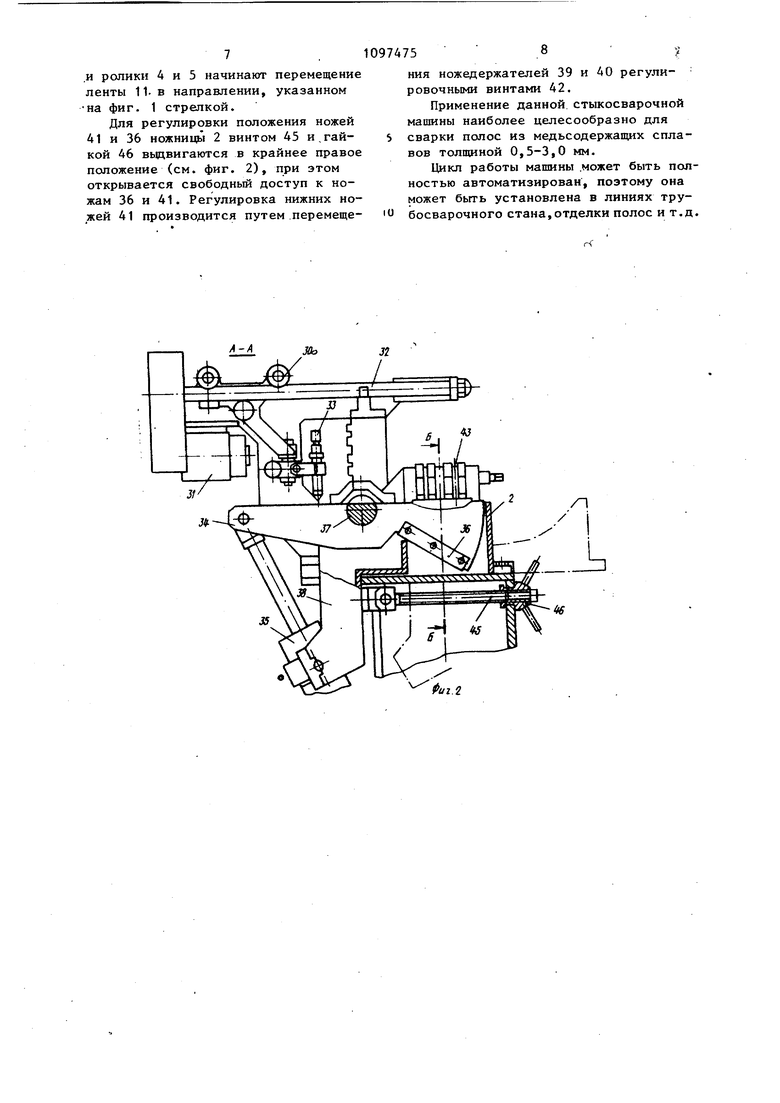

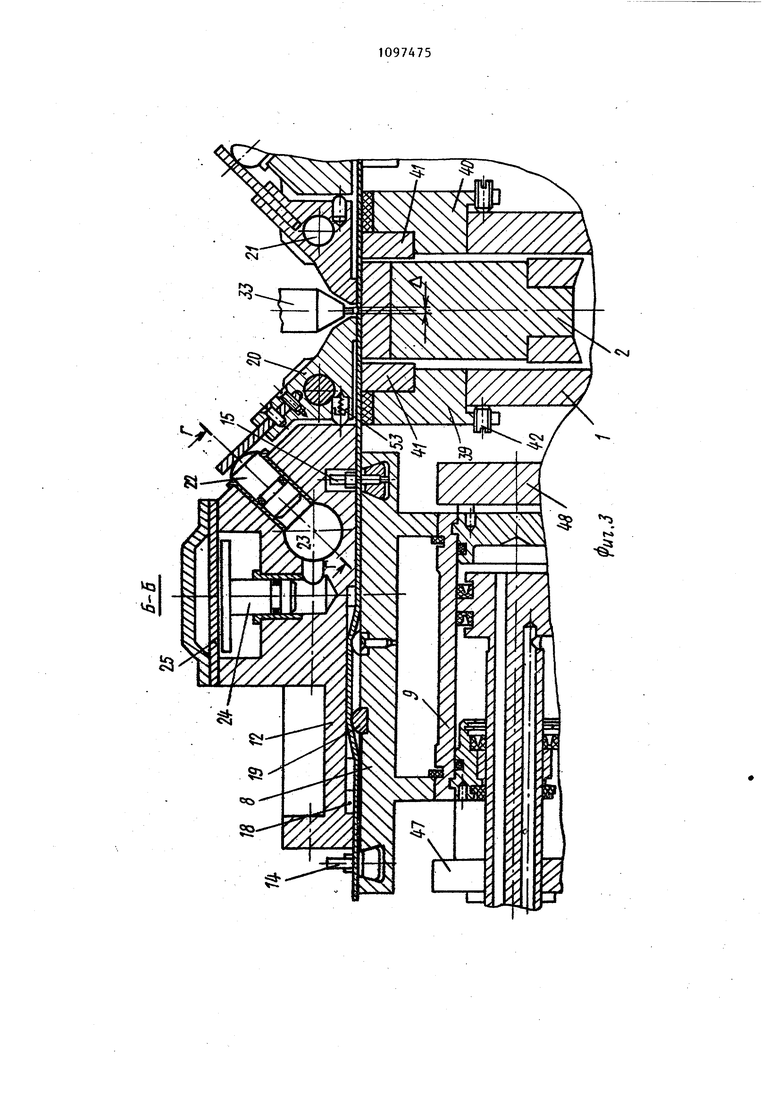

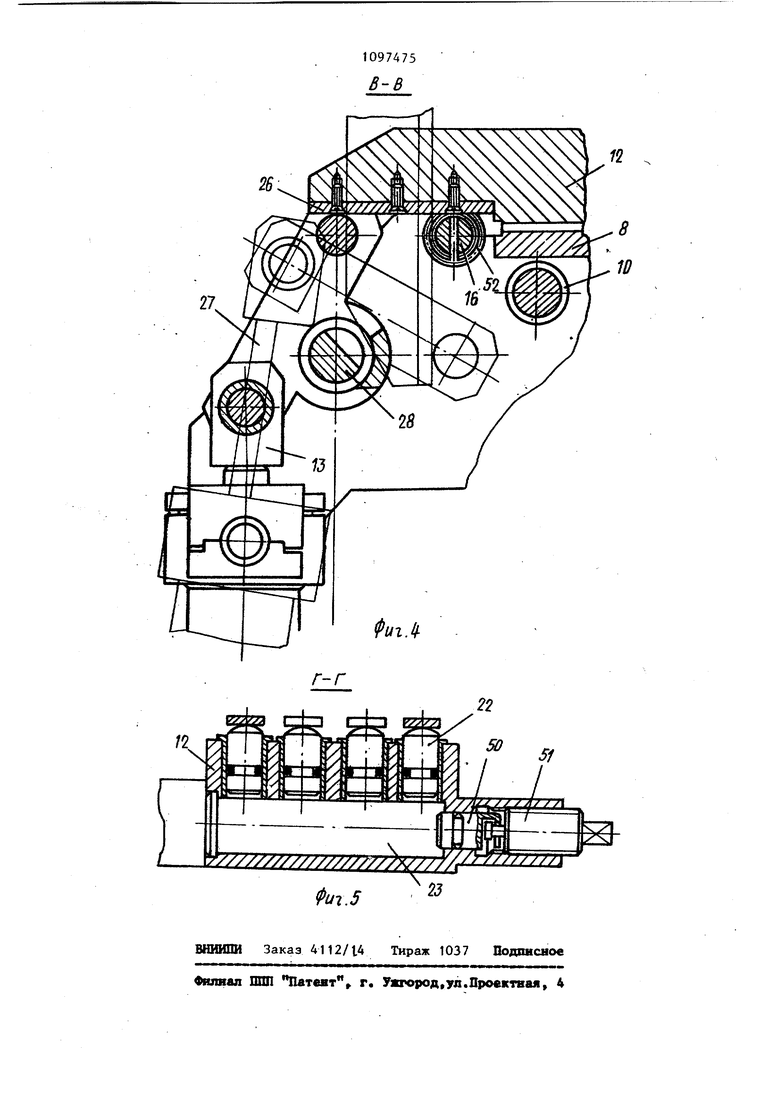

5 что приводит к непараллельности стыка и непроварай; коробление ленты при сварке вследствие нагрева, так как ленты опорными плоскостям .траверсы и корпуса по всей поверхности не может быть обеспечен; необ ходимость применения мощных зажимны приводов, необходимых для создания силы трения, препятствующей сдвигу при обрезке кондов. Цель изобретения - повышение про изводительности труда и улучшение к чества сварки. Поставленная цель достигается те что в стыкосварочной машине,включаю щей станину, смонтированные на ней ножницы и сварочную головку, а такж тянущие ролики и прижимы с подвижными KopnycaiMH, установленными с во можностью взаимодействия с опорной поверхностью траверсы, приводимой в движение с помощью гидроцилиндра, и боковыми проводками, корпус каждого из прижимов шарнирно соединен траверсой посредством оси, параллел ной опорной поверхности суппортов, а уровень подачи ленты в тянущие ролики смещен относительно опорной поверхности суппортов на величину не менее высоты проводок. Траверса снабжена комплектом рычагов, плунжерньпда гидроцилиндрами и гидроцилиндром зажима кромок, при этом рычаги установлены на общей оси, размещенной на траверсе с возможностью взаимодействия с плунжерньв4и гидроцилиндрани, связанными общим трубопроводом с гидроцилиндром зажима кромок. Каждый прижим снабжен сухарями, оустановленными на опорной поверхности корпуса. Привод траверсы выполнен в виде кулисно-рычажного механизма, при эт кулиса размещена на траверсе со стороны, противоположной стороне обслуживания, а рычаг смонтирован на оси, установленной на.корпусе и кинематически связан с приводом перемещения траверсы. Ножницы сварочной машины снабжены отдельным приводом и установлены на станине с возможностью перемещения в поперечном направлении. На фиг. 1 показана мащина, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез В-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 3. Стыковарочная мащина содержит станину 1, посредине которой на одной линии смонтированы ножницы 2 и сварочная головка 3. С каждой стороны от них установлены тянущие ролики 4 и 5 и прижимы 6 и 7. Каждый из прижимов 6 и 7 выполнен в виде корпуса 8, перемещаемого приводом 9 по направлякщим 10. Прижатие ленты 11к опорной поверхности корпуса 8 при сварке осуществляется с помощью траверсы 12, перемещаемой приводом 13. С боков лента фиксируется проводками 14 и 15. Траверса 12 шарнирно соединена с корпусом 8, ось щарнира 16 расположена параллельно направлению 17 транспортировки ленты 11. Опорная поверхность корпуса 8 расположена ниже уровня подачи ленты в тянущие ролики 4 и 5 на величину превышающую высрту боковых проводок 14 и 15 на 20+300 мм. На опорных поверхностях корпуса 8 и траверсы 12 смонтированы сухари 18 и 19. Они смещены друг относительно друга в продольном направлении, а их поверхность выступает над соответствующей опорной поверхностью на величину, равную 0,5+0,9 толщины ленты. На траверсе 12 в передней ее части в прорезях расположены рычаги 20, смонтированные на оси 21. Они установлены во взаимодействии с плунжерными цилиндрами 22, соединенными общей полостью 23, в которую входит шток 24 гидроцилиндра 25 привода управления зажимом кромок ленты 11. Привод 13 перемещения траверсы 12выполнен в виде кулисно-рычажного еханизма, в котором кулиса 26 размещена на траверсе 12 со стороны, противоположной стороне обслуживания, а рычаг 27 смонтирован на оси 28, установленной на корпусе 8 и соединен с приводом 13 траверсы 12, Ножницы 2 смонтированы на стани не 1 с возможностью перемещения в поперечном направлении и снабжены необходимым для его осуществления приводом 29. Сварочная головка 3 состоит из тележки 30, которая перемещается приводом 31 по нанравлянпр1м 32 и невет горелку 33. Ножницы 2 выполнены в виде рычага 34, приводимого от гидроцилиндра 35 и несущего пару верхних но- жей 36, Рычаг 34 закреплен на оси 37 в корпусе 38, на котором в ножедержателях 39 и 40 установлены нижние ножи 41, имеющие возможность регулировки винтами 42. На рычаге 34 закреплена планка 43, служащая при сварке подкладкой. Корпус 38 имеет направляющие 44, к нему крепится привод реза ножниц 2, выполненный в виде винта 45 и гайки 46. .- , Направляющие 10 корпусов 8 закре лены на станине 1 в стойках 47 и 48 и имеют возможность регулировочного перемещения в осе:вом направлении. При этом переставляется упор 49, ог раничивающий перемещение прижимов 6 и 7 вперед. Этим достигается возможность регулировки расстояния Д между кромками ленты 11 при сварк (см. фиг. 3). Утечка масла из полости 23 и раз личие в толщинах материала компенсируются перемещением поршня 50 от винта 51. Работа мапмны осуществляется в следующем порядке. При транспортировке ленты 11 в оСторону, показанную на фиг. 1 стрел кой, траверсы 12 обоих прижимов 6 и 7 подняты. При этом рычаг 27 (см. фиг 4) находится в положении, показанном тонко, а траверса 12 спи ральными пружинами 52 поворачивается в положение, показанное также тонко (см. фиг. 4). Поскольку уровень подачи ленты в тянущие ролики 4 и 5 располо;хен выше опорных поверхностей корпусов прижимов 6 и 7 на расстояние Н, превышающее высоту боковых проводок 14 и 15, то при транспортировке ленты 11 последняя не касается ни прижимов 6 и 7, ни боковых проводок 14 и 15. В этом состоянии она поддер живается натяжением, создаваемым роликами 4 и 5. После того, как запас ленты 11, поступакщей в машину, подошел к минимальному, ролики 4 и 5 останавливают . Передний конец ленты 11 роликаьш 5 подгоняется примерно до ч ентра ножниц 2 (см. фиг. 1).. Конец другой ленты, соединяемой с первой роликами 4 задается в машину как показано на фиг. 1. После этого включается привод 13, поворачивающ вокруг оси 28 рычаг 27, который воздействует на траверсу 12 и в свою очередь поворачивает ее в горизонтальное положение (см. фиг, 1) и запирает ее в этом положении, поскольку рычаг 27 расперт между кулисой 26 и осью 28 .° Размещенные на опорных поверхностях траверсы 12 и корпуса 8 сухари 18 и 19 изгибают ленту 11, что препятствует ее смещению и дает возможность надежно зажимать ленту с достаточно большой разнотолщинностью. Во время транспортировки ленты 11 рычаг 34 ножниц 2 находится в нижнем положении (см. фиг. 2). После остановки гидроцилиндром 35 рычаг 34 поворачивается вниз и ножи 36 оказываются выше ленты (см. фиг. 1). Затем дается команда на прижим концов ленты 11 перед резкой. Включается гидроцилиндр 25 привода управления зажимом кромок и шток 24 его воздействует на масло, находящееся в полости 23, и передает одинаковое повыщенное давление на плунжерные цилиндры 22 и далее через рычаги 20 на кромку ленты 11. Далее включается гидроцилиндр 35, перемещающий ножи 36 вниз. (см. фиг.2) происходит одновременная резка обоих концов ленты. Параллельность реза определяется только параллельностью расположения ножей 36 на рычаге 34. Потом гидроцилиндр 25 привода управления зажимом кромок ленты 11 отключается, пружинами 53 рычаги 20 отводятся от ленты и включаются приводы 9, сдвигакмцие прижимы 6 и 7 к центру до упоров 49 направляющих 10. Упоры 49 настраиваются перемещением направлякицих 10 так, чтобы бьш зазор & между кромками ленты 11. Величина зазора зависит от толщины и материала ленты 11. После этого подается команда на включение гидроцилиндра 25 зажима кромок ленты 11, который в той же последовательности, что и при обрезании концов, обеспечивает равномерный прижим кромок ленты 11 к планке 43. Далее включается привод 31, перемещакщий тележку 30 и соответственно горелку 33 по направляющим 32. В определенный момент зажигается сварочная дуга и производится сварка стыка кромок ленты 11. По окончании процесса сварки траверса 12 приводом 13 отводится вверх

.и ролики 4 и 5 начинанзт перемещение ленты 11. в направлении, указанном на фиг. 1 стрелкой.

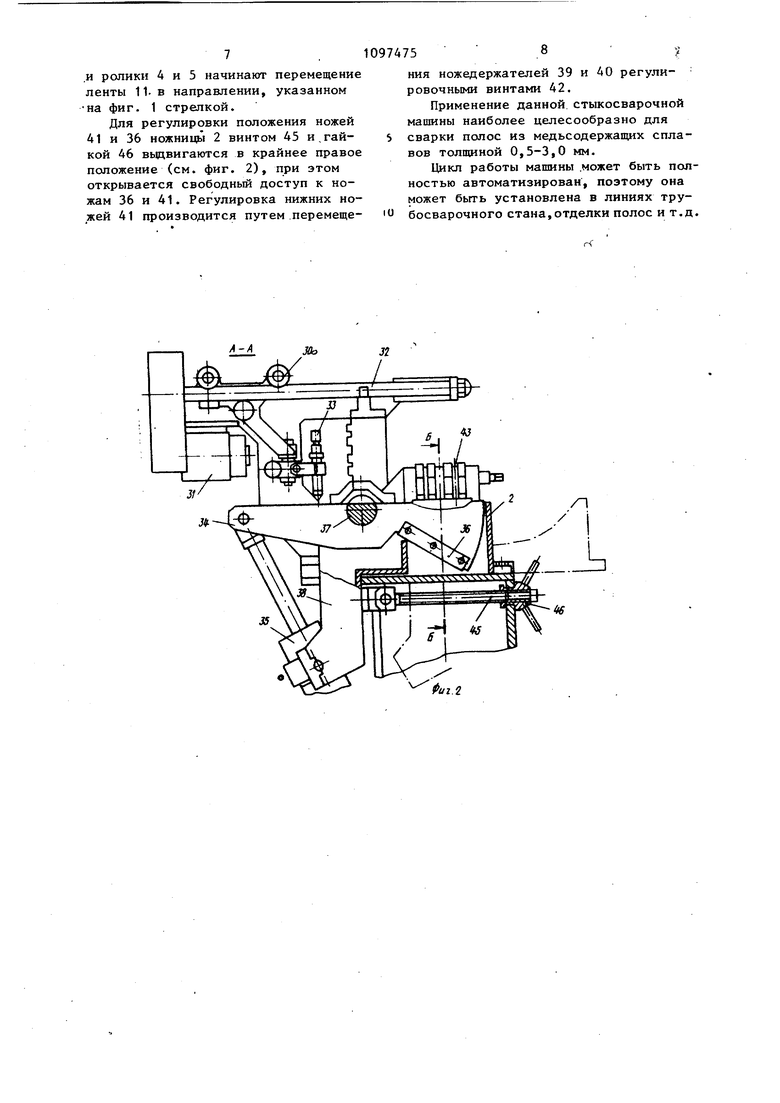

Для регулировки положения ножей А1 и 36 ножниць 2 винтом 45 и,гайкой 46 вьадвигаются в крайнее правое положение (см. фиг. 2), при этом открывается свободный доступ к ножам 36 и 41. Регулировка нижних ножей 41 производится путем перемеще097475 8;

ВИЯ ножедержателей 39 и 40 регули- ровочньоми винтами 42.

Применение данной стыкосварочной машины наиболее целесообразно для 5 сварки полос из медьсодержащих сплавов толщиной 0,5-3,0 мм.

Цикл работы машины .может быть полностью автоматизирован, поэтому она может быть установлена в линиях труIUбосварочного стана,отделки полос и т.д.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чертеж института Гипроцветмётобработка, № 58-11715, 11726, 1970 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чертеж института Гипроцветметобработка, № 49833.01.СБ, 1976 (прототип). | |||

Авторы

Даты

1984-06-15—Публикация

1982-04-15—Подача