Фи9.7

д П

Изобретение относится к сварочной технике, в частности к установкам для соединения встык по расплавляемой нахлестке тонких лент рулонного материала толщиной 1,5-3 мм в трубосварочных станах непрерывного действия.

Цель изобретения - повышение качества сварки путем повышения точности установки свариваемых лент.

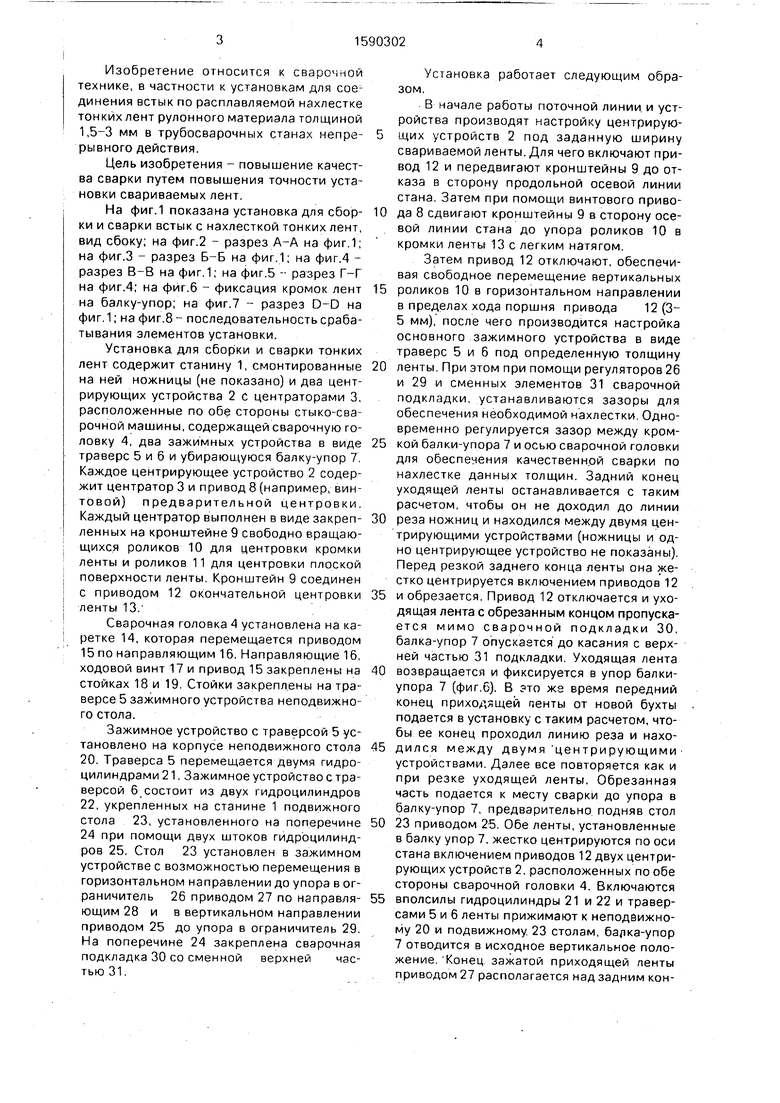

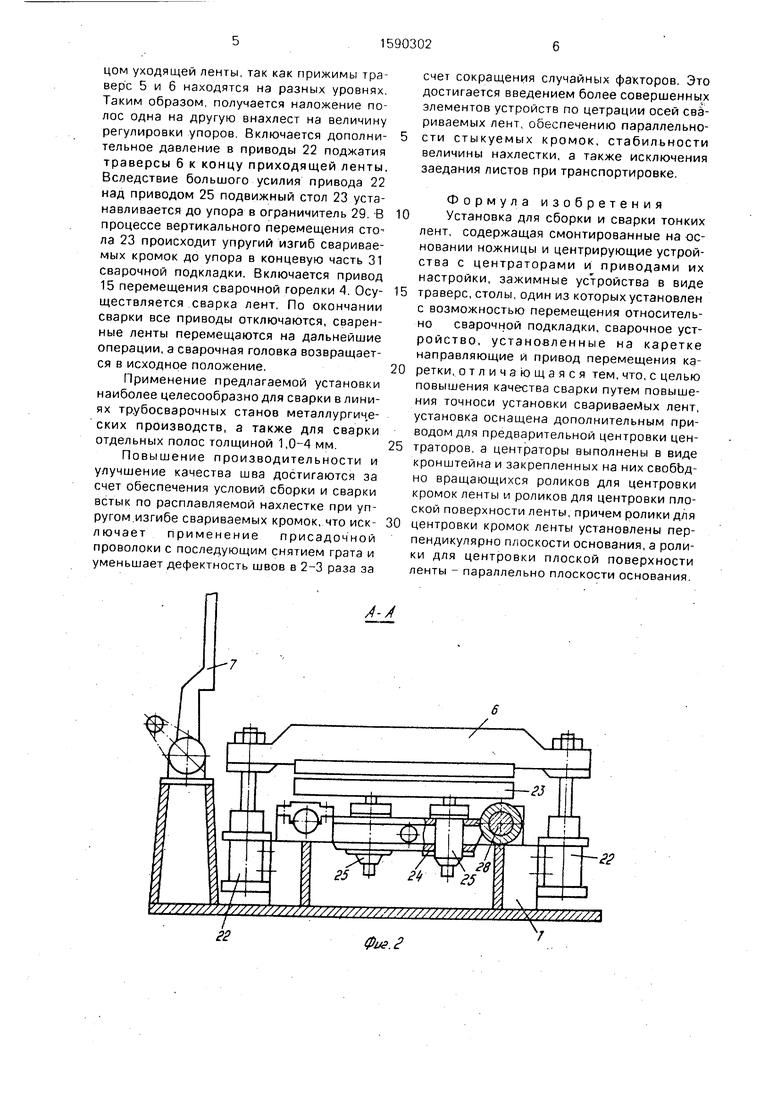

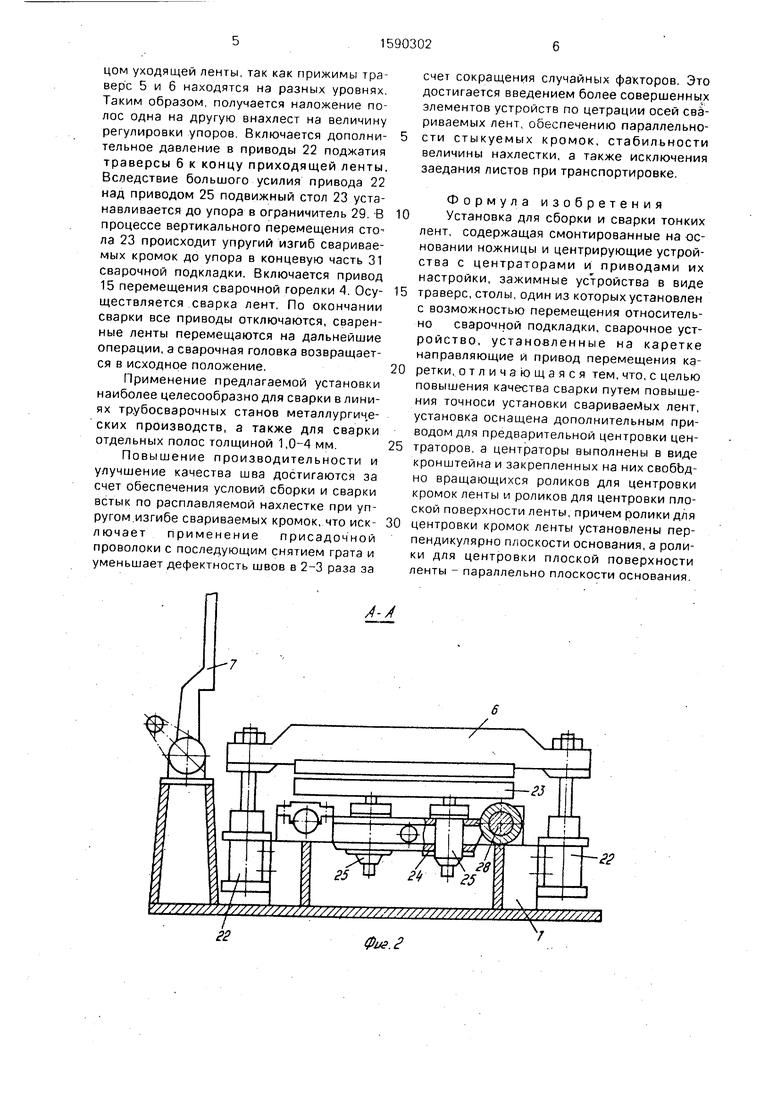

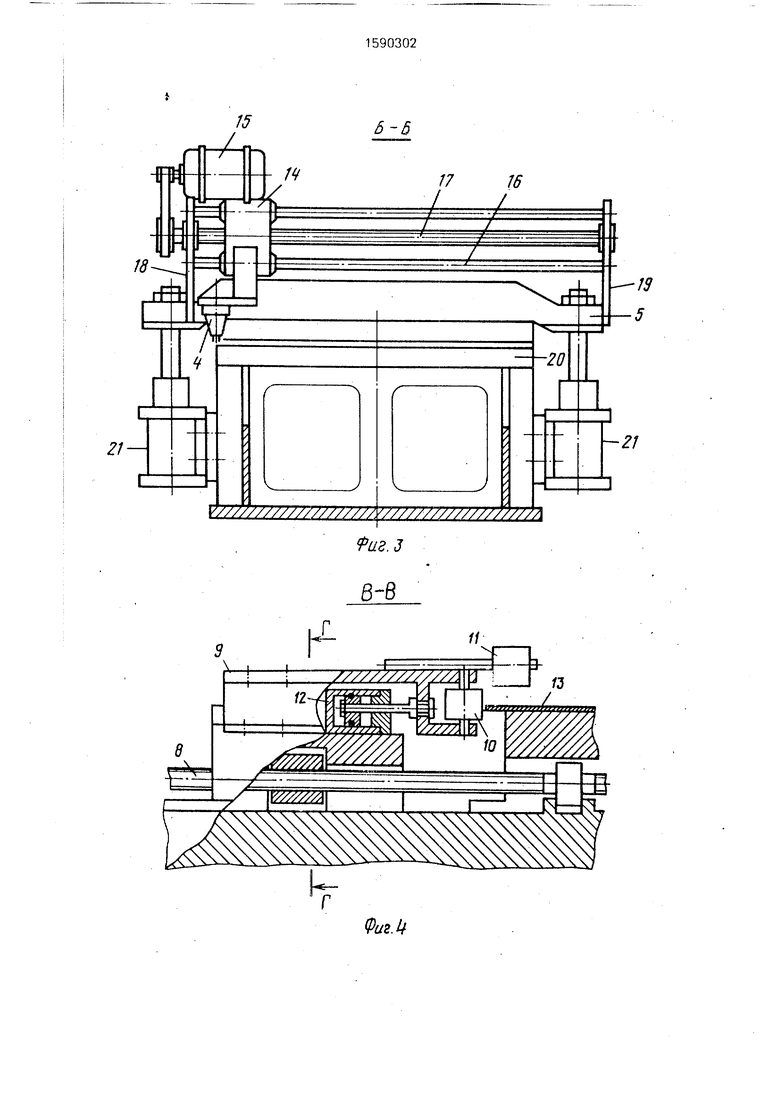

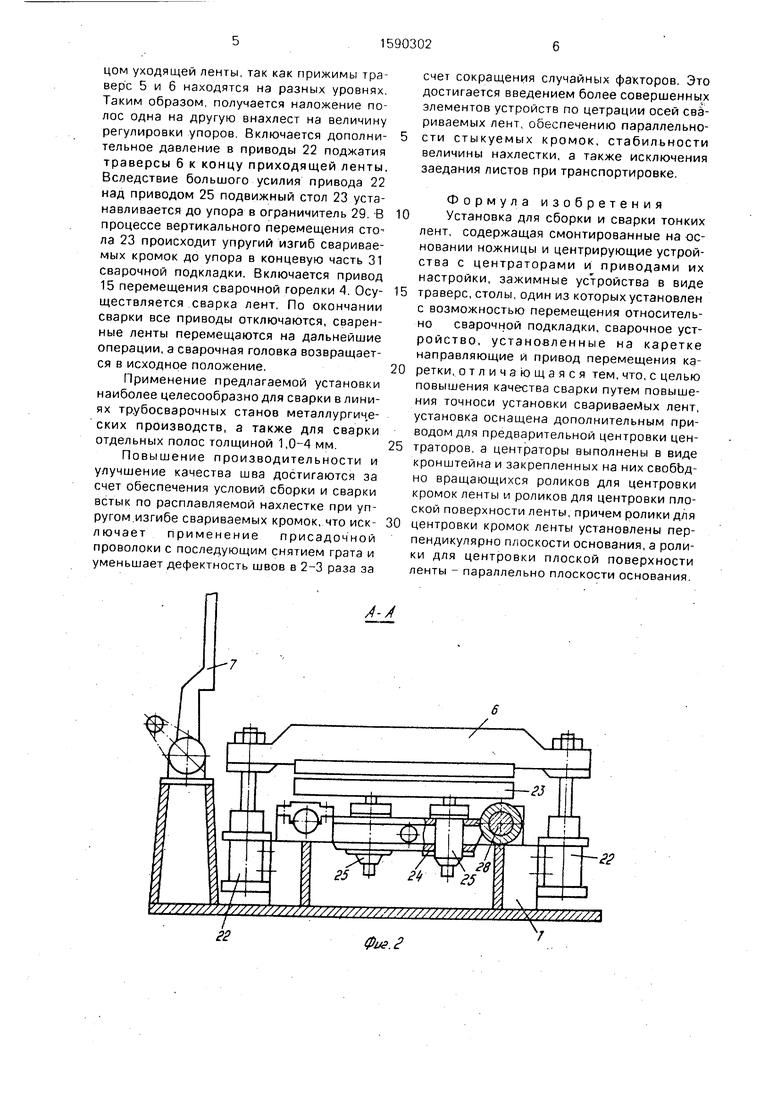

На фиг.1 показана установка для сборки и сварки встык с нахлесткой тонких лент, вид сбоку; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг.4; на фиг.6 - фиксация кромок лент на балку-упор; на фиг.7 - разрез D-D на фиг. 1; на фиг.8 - последовательность срабатывания элементов установки.

Установка для сборки и сварки тонких лент содержит станину 1, смонтированные на ней ножницы (не показано) и два центрирующих устройства 2 с центраторами 3, расположенные по обе стороны стыко-сва- рочной машины, содержащей сварочную головку 4, два зажимных устройства в виде траверс 5 и 6 и убирающуюся балку-упор 7. Каждое центрирующее устройство 2 содержит центратор 3 и привод 8 (например, винтовой) предварительной центровки. Каждый центратор выполнен в виде закрепленных на кронштейне 9 свободно вращающихся роликов 10 для центровки кромки ленты и роликов 11 для центровки плоской поверхности ленты. Кронштейн 9 соединен с приводом 12 окончательной центровки ленты 13.

Сварочная головка 4 установлена на каретке 14, которая перемещается приводом 15 по направляющим 16. Направляющие 16, ходовой винт 17 и привод 15 закреплены на стойках 18 и 19. Стойки закреплены на траверсе 5 зажимного устройства неподвижного стола.

Зажимное устройство с траверсой 5 установлено на корпусе неподвижного стола 20. Траверса 5 перемещается двумя гидроцилиндрами 21. Зажимное устройство с траверсой 6 состоит из двух гидроцилиндров 22. укрепленных на станине 1 подвижного стола 23, установленного на поперечине 24 при помощи двух штоков гидроцилиндров 25. Стол 23 установлен в зажимном устройстве с возможностью перемещения в горизонтальном направлении до упора в ограничитель 26 приводом 27 по направляющим 28 и в вертикальном направлении приводом 25 до упора в ограничитель 29. На поперечине 24 закреплена сварочная подкладка 30 со сменной верхней частью 31.

Установка работает следующим образом.

В начале работы поточной линии, и устройства производят настройку центрирую- щих устройств 2 под заданную ширину свариваемой ленты. Для чего включают привод 12 и передвигают кронштейны 9 до отказа в сторону продольной осевой линии стана. Затем при помощи винтового приво0 да 8 сдвигают кронштейны 9 в сторону осевой линии стана до упора роликов 10 в кромки ленты 13 с легким натягом.

Затем привод 12 отключают, обеспечивая свободное перемещение вертикальных

5 роликов 10 в горизонтальном направлении в пределах хода поршня привода 12 (3- 5 мм), после чего производится настройка основного зажимного устройства в виде траверс 5 и 6 под определенную толщину

0 ленты. При этом при помощи регуляторов 26 и 29 и сменных элементов 31 сварочной подкладки, устанавливаются зазоры для обеспечения необходимой нахлестки. Одновременно регулируется зазор между кром5 кой балки-упора 7 и осью сварочной головки для обеспечения качественн.ой сварки по нахлестке данных толщин. Задний конец уходящей ленты останавливается с таким расчетом, чтобы он не доходил до линии

0 реза ножниц и находился между двумя центрирующими устройствами (ножницы и одно центрирующее устройство не показаны). Перед резкой заднего конца ленты она жестко центрируется включением приводов 12

5 и обрезается. Привод 12 отключается и уходящая лента с обрезанным концом пропуска- ется мимо сварочной подкладки 30. балка-упор 7 опускается до касания с верхней частью 31 подкладки. Уходящая лента

0 возвращается и фиксируется в упор балки- упора 7 (фиг.6). В это же время передний конец приходящей пенты от новой бухты подается в установку с таким расчетом, чтобы ее конец проходил линию реза и нахо5 дился между двумя центрирующими устройствами. Далее все повторяется как и при резке уходящей ленты. Обрезанная часть подается к месту сварки до упора в балку-упор 7, предварительно подняв стол

0 23 приводом 25. Обе ленты, установленные в балку упор 7, жестко центрируются по оси стана включением приводов 12 двух центрирующих устройств 2, расположенных по обе стороны сварочной головки 4. Включаются

5 вполсилы гидроцилиндры 21 и 22 и траверсами 5 и 6 ленты прижимают к неподвижному 20 и подвижному 23 столам, балка-упор 7 отводится в исходное вертикальное положение. Конец, зажатой приходящей ленты приводом 27 располагается над задним концом уходящей ленты, так как прижимы траверс 5 и 6 находятся на разных уровнях. Таким образом, получается наложение полос одна на другую внахлест на величину регулировки упоров. Включается дополни- тельное давление в приводы 22 поджатия траверсы 6 к концу приходящей ленты. Вследствие большого усилия привода 22 над приводом 25 подвижный стол 23 устанавливается до упора в ограничитель 29. -В процессе вертикального перемещения стола 23 происходит упругий изгиб свариваемых кромок до упора в концевую часть 31 сварочной подкладки. Включается привод 15 перемещения сварочной горелки 4. Осу- ществляется сварка лент. По окончании сварки все приводы отключаются, сваренные ленты перемещаются на дальнейшие операции, а сварочная головка возвращается в исходное положение.

Применение предлагаемой установки наиболее целесообразно для сварки в линиях трубосварочных станов металлургических производств, а также для сварки отдельных полос толщиной 1,0-4 мм.

Повышение производительности и улучшение качества шва достигаются за счет обеспечения условий сборки и сварки встык по расплавляемой нахлестке при упругом.изгибе свариваемых кромок, что иск- 3 лючает применение присадочной проволоки с последующим снятием грата и уменьшает дефектность швов в 2-3 раза за

счет сокращения случайных факторов. Это достигается введением более совершенных элементов устройств по цетрации осей св1- риваемых лент, обеспечению параллельности стыкуемых кромок, стабильности величины нахлестки, а также исключения заедания листов при транспортировке.

Формула изобретения Установка для сборки и сварки тонких лент, содержащая смонтированные на основании ножницы и центрирующие устройства с центраторами и приводами их настройки, зажимные устройства в виде траверс, столы, один из которых установлен с возможностью перемещения относительно сварочной подкладки, сварочное устройство, установленные на каретке направляющие и привод перемещения каретки, отличающаяся тем, что, с целью повышения качества сварки путем повышения точноси установки свариваемых лент, установка оснащена дополнительным приводом для предварительной центровки центраторов, а центраторы выполнены в виде кронштейна и закрепленных на них свобЬд- но вращающихся роликов для центровки кромок ленты и роликов для центровки плоской поверхности ленты, причем ролики для центровки кромок ленты установлены перпендикулярно плоскости основания, а ролики для центровки плоской поверхности ленты - параллельно плоскости основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки и сварки встык тонких полос и устройство для его осуществления | 1985 |

|

SU1284764A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС НА МАШИНАХ НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391193C1 |

| Устройство для резки и сварки полос | 1989 |

|

SU1798097A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС | 2011 |

|

RU2450899C1 |

| Установка для сборки и сварки тонкостенных конических обечаек | 1980 |

|

SU927470A1 |

| СПОСОБ И УСТРОЙСТВО ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2009 |

|

RU2391195C1 |

| Установка для сборки и сварки продольных швов полотнищ | 1978 |

|

SU768584A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОЛОС В НЕПРЕРЫВНЫХ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 2011 |

|

RU2479390C1 |

| Стыкосварочная машина | 1982 |

|

SU1097475A1 |

| Установка для изготовления ковров из рулонных термопластичных материалов | 1980 |

|

SU952639A1 |

Изобретение относится к сварочной технике, в частности к установкам для соединения встык тонких лент. Цель изобретения - повышение качества сварки путем повышения точности установки свариваемых лент. В установке центрирующие устройства оснащены центраторами, выполненными в виде роликов 10 и 11, закрепленных на кронштейне 9. Центрирующие устройства имеют основной 8 и дополнительный 12 приводы. Благодаря этому появляется возможность осуществлять предварительную и окончательную центровку ленты. 8 ил.

/-/

Й«.

/

15

f

18гЕЭ:

А

21 -

/////////////л

5-5

17W

I/

X

-W 5

-20

ь-Л

г. J

//

13

ФигМ

w

20

11

w

Фиг. 5

W

Д-R

/

7///////7У)

/

/J. 2 20 31 Zf 2

oug

nibJIL

UZ. в

Редактор Г. Гербер Заказ 2604

Составитель E. Хохрина

Техред М.Моргента/1Корректор О.Кравцова

Тираж 649

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035. Москва, Ж-35. Раушская наб., 4/5

/J

К

U

Подписное

м и открыти аб., 4/5

| Способ резки и сварки встык тонких полос и устройство для его осуществления | 1985 |

|

SU1284764A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-07—Публикация

1988-06-14—Подача