Изобретение относится к усовершен ствованному способу выделения пропилена и окиси пропилена из продуктов эпоксидирования пропилена органическими гидроперекисями.

При гидроперекисном окислении пропилена одновременно с окисью пропилена получают второй целевой продукт - спирт (например диметилфенилкарбинол),.который по строению аналогичен взятой для эпоксидирования гидроперекиси СОВыделение пропилена и окиси про пилена из такой смеси затруднено тем что окись пропилена легко вступает в побочные реакции со спиртом и другими компонентами, содержащимися в продуктах эпоксидирования. Чтобы иметь высокие технико-экономические показатели, способ разделения должен обеспечить минимальные потери не только пропилена и окиси пропилена, но и второго целевого продукта спирта,

Известен способ выделения пропилена и окиси пропилена из продуктов эпоксдирования пропилена органической гидроперекисью (этилбензола), который состоит в том, что в начале выделяют из исходной смеси пропилен экстрактивной ректификацией, а затем простой ректификацией из оставшейся смеси выделяют окись пропилена и экстрагент. В качестве экстрагента для экстрактивной ректификации используют эти.пбензол с примесями ацетофенона и метилфенилкарбинола. Процессы выделения осуществляют при температуре кубов колонн ректификации 200 230 °С 2 .

Недостатком указанного способа является использование высоких температур в кубах колонн, приводящих к различным побочным реакциям и к значительной потере целевых продуктов окиси пропилена и метилфенилкарбинола.

Наиболее близким к предлагаемому является способ выделения пропилена и ркиси пропилена из продуктов эпоксидирования пропилена органической гидроперекисью (этилбензола) ректификацией с отбором окиси пропилена и пропилена в виде дистиллата, с последующим авделением из последнего пропилена абсорбцией водным растворителем и затем десорбцией из растворителя окиси пропилена простой ректификацией. Процесс .вьщеления осуществляют при температуре кубов колонн 170-230 С 2.

Недостатками известного способа являются использование высоких температур в кубах колонн, что опасно вследствие неуправляемого распада перекисных соединений, которые всегда содержатся ; в. продуктах эпоксидирования; использование водных абсорбентов для извлечения окиси пропилена и ее смеси с пропиленом приводит к увлажнению возвращаемого на эпоксиди,рование пропилена. Вследствие отравл ния катализаторов эпоксидирования водой требуется дополнительная осушка пропилена, например методом азеотропной ректификации. В условиях десорбции окиси пропилена из водных растворителей имеют место значительные потери окиси ( отн.%) в результате ее взаимодействия с водой с образованием моно- и полипропиленгликолей. Значительные потери окиси пропилена и спирта, например диметилфенилкарбинола, при вьщелении пропилена и окиси пропилена из продуктов эпоксидирования пропилена гидроперекисью изопропилбензола.

Цель изобретения - упрощение способа и снижение потерь окиси пропилена.

Поставленная цель достигается согласно способу вьщеления пропилена и окиси пропилена из продуктов эпоксидирования пропилена органическими гидроперекисями путем ректификации с дополнительной подачей пропилена в куб колонны в количестве 0,15 1,5 кг на 1 кг окиси пропилена при температуре куба колонны 100-135° С с получением-в- па-ровой -фазе-прогшлена и окиси пропилена, последующим выделением последних абсорбцией- органическим спиртовым растворителем алифатическим .Сз - С -спиртом или . . аромат нческим С (, Сд-углеводородом с получением пропилена и раствора окиси пропилена, который подвергают десорбции с получением окиси пропилена.

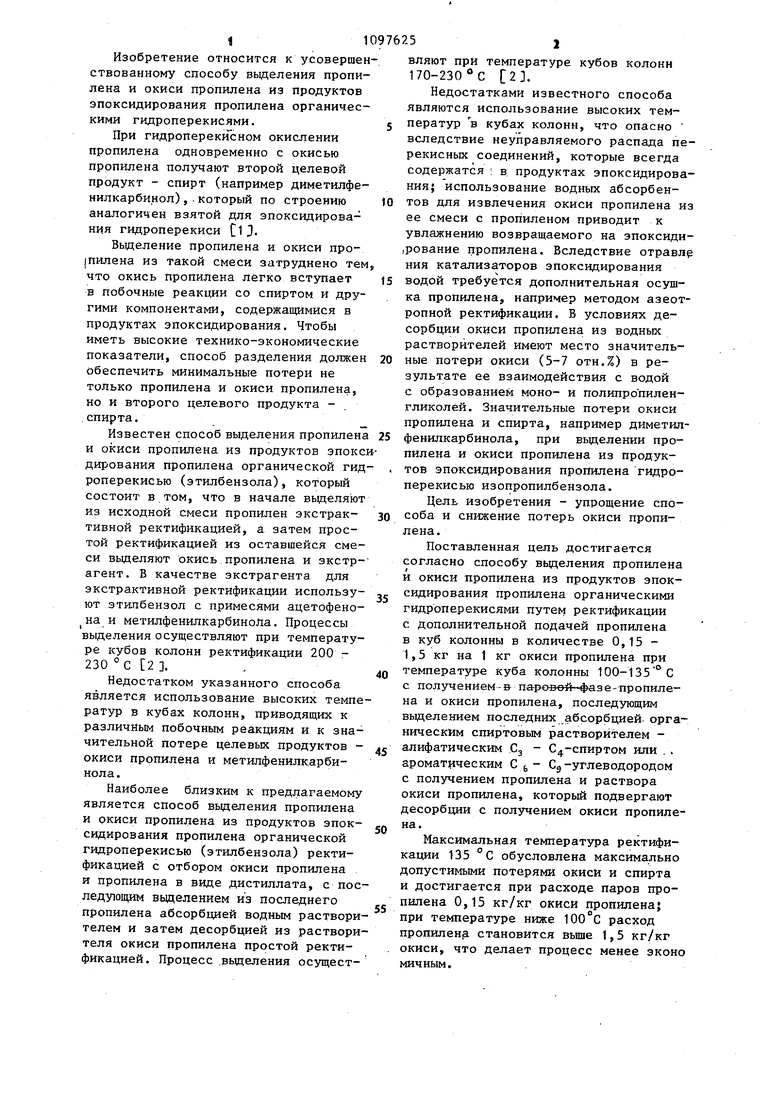

Максимальная температура ректификации 135 °С обусловлена максимально допустимыми потерями окиси и спирта и достигается при расходе паров пропилена 0,15 кг/кг окиси пропилена; при температуре ниже 100с расход пропилену становится выще 1,5 кг/кг окиси, что делает процесс менее экон мичным. 31U Пример 1 .(прототип). Продукты зпоксидирования после частичного удаления пропилена в количестве 460 кг/ч состава, мас.%: пропилен 4,05, окись пропилена 6,31, ацетон 0,50, изопропилбензол 25,16, « -метилстирол 0,93, фенол 0,70, ацетофенон 2,35, диметилфенипкарбинол 58,09, гидроперекись изопропилбензола 0,42; прочие и катализатор 1,49 подают в рек ификационную колонну, имеющую 30 теоретических тарелок, где вьще5 .4 ляют в паровой фазе смесь пропилена и окиси пропилена. Колонна работает при температуре суба 185 С, темпераТ5фа верха 114 С, флегмовое число равно двум. В табл. 1 приведены количества и составы потоковJ входящих и выходяпщх из ректификационной колонны. Дистиллат отбирают в паровой фазе при 43 °С и подают Б абсорбер в количестве 48,16 кг/ч, имеющий 10 теоретических тарелок. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения углеводородов @ или @ разной степени насыщенности | 1982 |

|

SU1057484A1 |

| Способ выделения бутадиена и бутиленов | 1983 |

|

SU1159916A1 |

| Способ выделения бутана и бутилена из контактного газа дегидрирования бутана | 1983 |

|

SU1159915A1 |

| Способ выделения пропилена из продуктов эпоксидирования пропилена гидроперекисью этилбензола | 1973 |

|

SU570583A1 |

| СПОСОБ ОЧИСТКИ ОТ ЛЕГКОКИПЯЩЕЙ ФРАКЦИИ УГЛЕВОДОРОДОВ ВОЗВРАТНОГО ЭТИЛБЕНЗОЛА ПРОИЗВОДСТВА ОКСИДА ПРОПИЛЕНА СО СТИРОЛОМ | 1998 |

|

RU2140896C1 |

| СПОСОБ И УСТАНОВКА ЗАМЕДЛЕННОГО КОКСОВАНИЯ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2541016C2 |

| СПОСОБ ВЫДЕЛЕНИЯ АЦЕТАЛЬДЕГИДА ИЗ СМЕСИ ПРОИЗВОДСТВА ОКИСИ ПРОПИЛЕНА | 1986 |

|

SU1499866A1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕВОДОРОДОВ C ИЗ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ | 2007 |

|

RU2338734C1 |

| ОЧИСТКА ОКИСИ ПРОПИЛЕНА | 2011 |

|

RU2569848C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ТЕТРАФТОРЭТИЛЕНА ИЗ ПРОДУКТОВ ПИРОЛИЗА ДИФТОРХЛОРМЕТАНА | 1986 |

|

RU2076853C1 |

СПОСОБ ВЫДЕЛЕНИЯ ПРОПИЛЕНА И ОКИСИ ПРОШШБНА ИЗ ПРОДУКТОВ ЭПОКСИДИРОБАНИЯ ПРОПИЛЕНА ОРГАНИЧЕСКИМИ ГИДРОПЕРЕКИСЯМИ Путем ректификации с получением в паровой фазе пропилена и окиси пропилена, последующим вьзделением последних абсорбцией органическим растворителем с получением пропилена и раствора окиси пропилена, который подвергают десорбции с получением окиси пропилена, о т личающийся тем, что, с целью упрощения способа, снижения потерь окиси пропилена,, ректификацию ведут с дополнительной подачей проi пилена в куб колонны в количестве 0,15-1,5 кг на 1 кг окиси пропилеО) на при температуре куба колонны 100135 С, а в качестве растворителя С на стадии абсорбции «спользуют али-фатическйй Сз - С -спирт или ароматический С С -углеводород. Од to 01

18,634,05

29,046,31

2,300,50

115,7425,16

4,280,93

3,220,70

10,812,35

л267,2058,09

1,930,42

6,851,49

л 460,00100

Абсорбер орошают водным раствором пропиленгликоля (15 мас.% гликоля) и проводят абсорбцию при ЗО-4О с и давлении 1,15-1,25 ата. Степень насы-55 щения абсорбента 9,5-10,0 мас.%. Степень извлечения окиси пропилена 99,8%. Насьщенньй абсорбент подают

1,210,29

28,04

58,22

0,41О,10 4,78 2,30

0,40

115,3428,01

0,83

13,003,16

3,100,75

10,Of2,62

250,4760,82

0,

8,16 100

411,84100

в десорбер (ректификационная колонна), имеющий 20 теоретических тарелок. При тe fflepaтype куба десорбера , температуре верха 46 С, флегмовом числе 1,5 отбирают в дистиллат при 33 С окись пропилена в жидкой фазе. Из куба десорбера отбирают тощий аб51097625

сорбент, который после охлаждения мас.%: пропилен 4,20; окись пропиледо 30 С возвращают в абсорбер. на 6,4.5v ацетон 0,52} йзопропилбенПотери окиси пропилена в ректифи- зол 25,13; oi-метилстирол 1,05, фенол кационной колонне составляютО 70, ацетофенон 2,47, диметилфенил2 масо%, в процессе абсорбции - де- 5 карбинол 57,49; гипериз 0,46j прочие

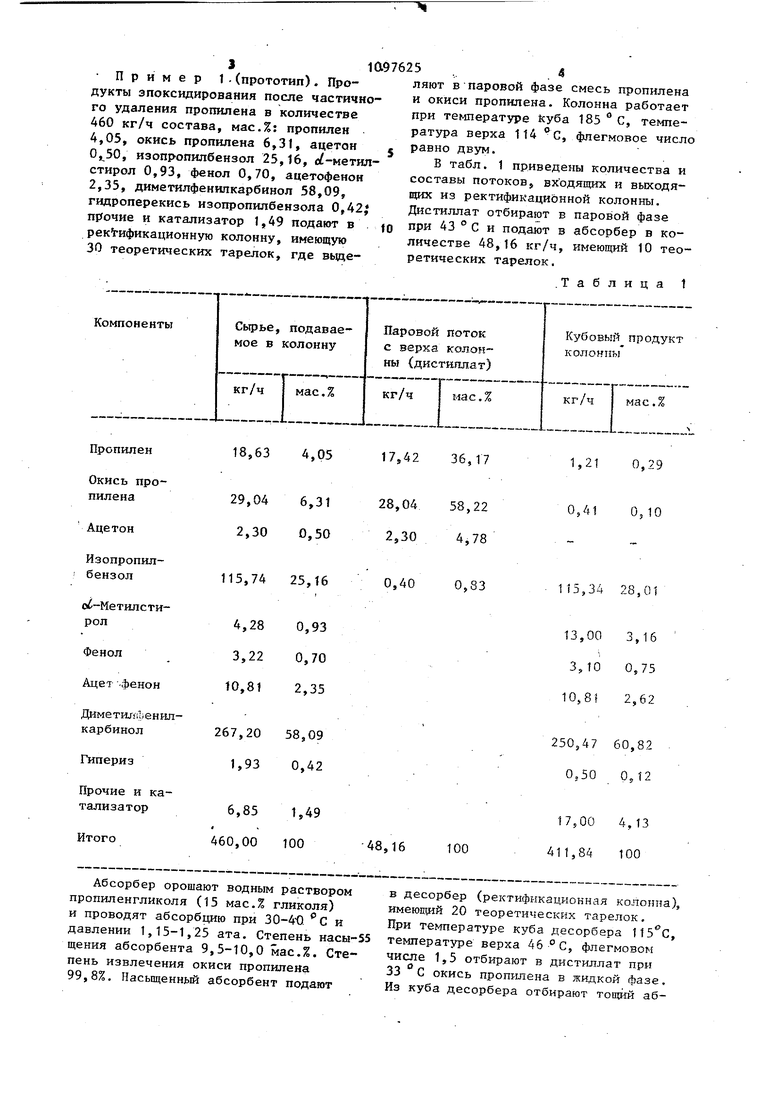

сорбции 5 мас.%. Общие потери окиси пропилена 7 мас.%. Потери диметилфенилкарбинола в ректификационной колонне 3 мас.%. Пропилен после извлечения содержит 0,1-0,2 мас.% воды, что требует его осушки перед подачей в реактор эпоксидирования. Пример 2. В ректификационную колонну, имеющую 15 теоретических тарелок, подают смесь состава, 15

19,20 4,20 21,14 40,03 2,65 0,65

29,50 6,45

28,86 54,65 0,41 0,10 2,40 0,52 2,40 4,54

Паровой поток с верха колонны при пропилена и окиси пропилена ниж38-40 С в количестве 52,81 кг/ч по-няя часть абсорбера имеет отпарную

{дают в абсорбер, имеющий 10 теорети-iзону, где проводят преддесорбцию

ческих тарелок. Для четкости разделе-растворенного пропилена.

и катализатор 1,53 в количестве 457,50 кг/ч.

4,59 Колонна работает при температуре куба 135 С, температуре верха 111°С, флегмовом числе равном двум, В табл. 2 приведены количества и составы потоков сырья, выделяемых продуктов и количество пропилена, подаваемого в куб колонны (0,15 кг на 1 кг окиси пропилена). Таблица 2 Абсорбер орошают изопропиловым спиртом и проводят абсорбцию при 30-40 с, давлении 1,15-1,25 ата, температура низа отпарной секции 78 82 С, степень насьпцения абсорбента окисью 10,0 мас.%, степень извлечения окиси пропилена 99,9%. Насыщенный абсорбент подают в десорбционную колонну, имеющую 20 теоретических тарелок. При температуре куба десЬрбера 94 ° С, температуре верха 46 С и флегмовом числе 1,5 отбирают в дистиллят при температуре окись пропилена в жидкой фазе. Из куба десорбера отбирают тощий абсорбент (изопропиловый спирт), кото рый после охлаждения до 30 С возвр щают на абсорбцию. Потери окиси про пилена в ректификационной колонне составляют 0,80 и 1,12 мае.7, наста

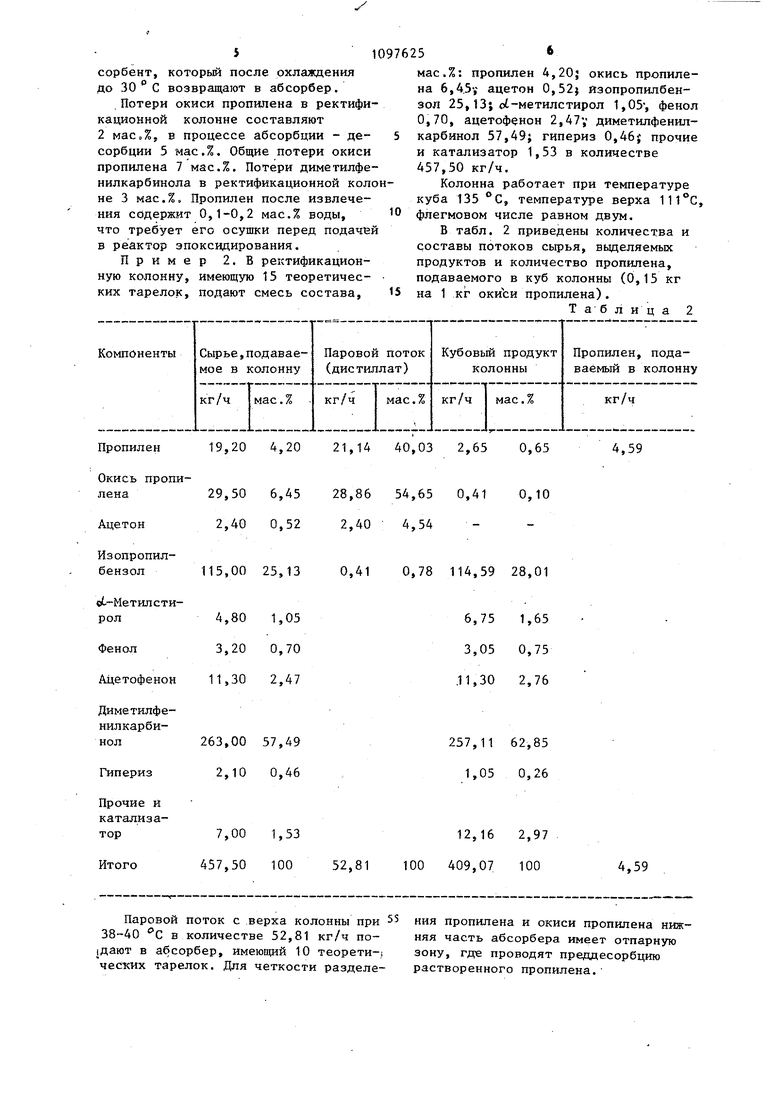

Бензол

Толуол

Изопропилбензол

н-Пропиловый спирт

Изобутиловый

спирт

Насьпценньм абсорбент подвергают десорбции в ректификационной колонне с двадцатью теоретическими тарелками. При температуре куба (см. табл. 3), температуре верха 45-50С, 50 флегмовом числе 1,2-1,7 в дистиллат отбирают окись пропилена при температуре 30-35 С в жидкой фазе. Из табл. 3 видно, что применение всех перечисленных абсорбентов приводит к 55 высокой степени извлечения-окиси пропилена. Потери окиси при абсорбции десорбции не превьщ1ают 2,0 мас.%.

0,92

93 120 1,25

1,45

160

100

Использование любого из абсорбентов не требует дополнительной осуппси выделенного пропилена перед его подачей в реактор эпоксидирования.

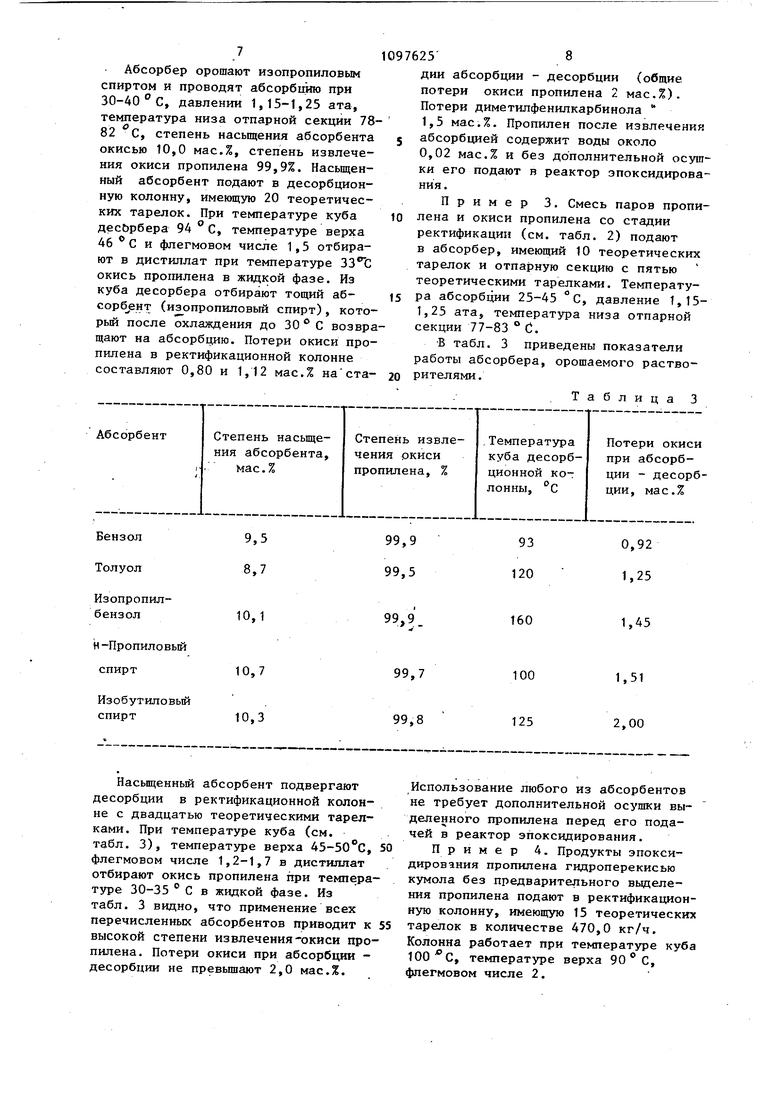

Пример 4. Продукты эпоксидирования пропилена гидроперекисью кумола без предварительного выделения пропилена подают в ректификационную колонну, имеющую 15 теоретических тарелок в количестве 470,0 кг/ч. Колонна работает при температуре куба 100 С, температуре верха 90 С, флегмовом числе 2. 258 дии абсорбции - десорбции (общие потери окиси пропилена 2 мас.%). Потери диметилфенилкарбинола 1,5 мас.%. Пропилен после извлечения абсорбцией содержит воды около 0,02 мас.% и без дополнительной осушки его подают в реактор эпоксидирования. Пример 3. Смесь паров пропилена и окиси пропилена со стадии ректификации (см. табл. 2) подают в абсорбер, имеющий 10 теоретических тарелок и отпарную секцию с пятью теоретическими тарелками. Температура абсорбции 25-45 °С, давление 1,151,25 ата, температура низа отпарной секции 77-83 ° С. В табл. 3 приведены показатели работы абсорбера, орошаемого растворителями. .ТаблицаЗ

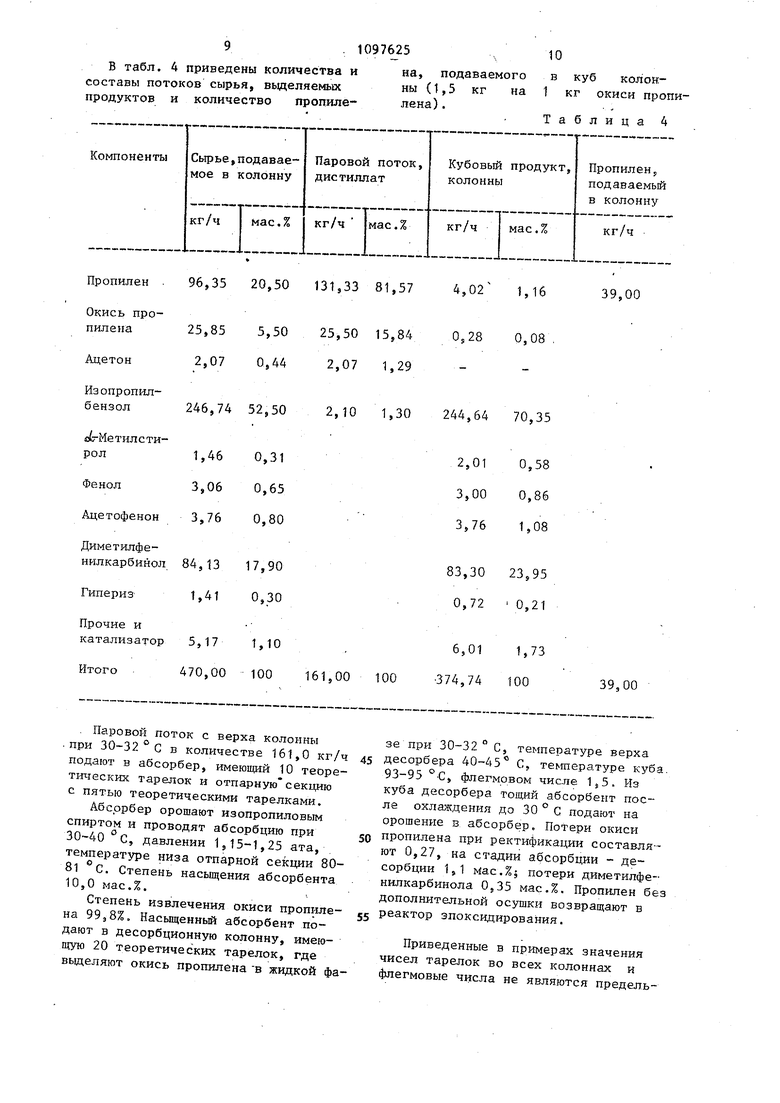

В табл. А приведены количества и на, подаваемогов куб колонсоставы потоков сырья, вьоделяемьи ны(1,5 кг на1 кг окиси пропипродуктов и количество пропиле- лена).„ ,

Хзолицзн

Пропилен .96,3520,50131,3381,57

Окись пропилена25,855,5025,5015,84

Ацетон2,070,442,071,29 Изопропил2,10 бензол 246,74 52,50 at-Метил стирол 1,46 0,31 Фенол 3,06 0,65 Ацетофенон 3,76 0,80 Диметилфенилкарбинол 84,13 17,90 Гипериз

1,10 5,17 470,00 100 161,00 100

Паровой поток с верха колонны при 30-32°С в количестве 161,0 кг/ч подают в абсорбер, имеющий 10 теоретических тарелок и отпарную секцию с пятью теоретическими тарелками.

Абсорбер орошают изопропиловым спиртом и проводят абсорбцию при 30-40 с, давлении 1,15-1,25 ата, температуре низа отпарной секции 8081 С. Степень насыщения абсорбента 10,0 мас.%.

Степень извлечения окиси пропилена 99,8%. Насыщеиньй абсорбент подают в десорбционную колонну, имеющую 20 теоретических тарелок, где выделяют окись пропилена в жидкой фа4,02 1,16

39,00 0,28 0,08 .

6,01 1,73 374,74 100

39,00

зе при 30-32° С, температуре верха десорбера 40-43 С, теьшературе куба. 93-95 °-С, флегмрвом числе 1,5. Из куба десорбера тощий абсорбент после охлаждения до 30 С подают на орошение в абсорбер. Потери окиси пропилена при ректификации составляют 0,27, на стадии абсорбции - десорбции 1,1 мас.%5 потери диметилфенилкарбинола 0,35 мас.%. Пропилен без дополнительной осушки возвращают в реактор зпоксидирования.

Приведенные в примерах значения чисел тарелок во всех колоннах и флегмовые числа не являются предель44,6470,35 2,010,58 3,000,86 3,761,08 83,3023,95 0,72 0,21

111097625

мыми, поскольку могут быть использо-разлагаться гидроперекись со взрывом,

ваны и другие сочетания этих величин.кроме того, исключается использоваПредлагаемый способ плзволяет уп-(Ние водного раствора абсорбента, приростить процесс за счет сниженияводящего к увлажнению возвращаемого

температуры до 100-135 против 170-,, на эпо1 сидирование пропилена. 230 С в известном способе, что су- Предлагаемый способ позволяет сннщественно повышает его безопасность,зять потери окиси пропилена до 1,37так как при высокой температуре может2,8 против 7% в известном способе.

Авторы

Даты

1984-06-15—Публикация

1982-06-01—Подача