ел

со

со

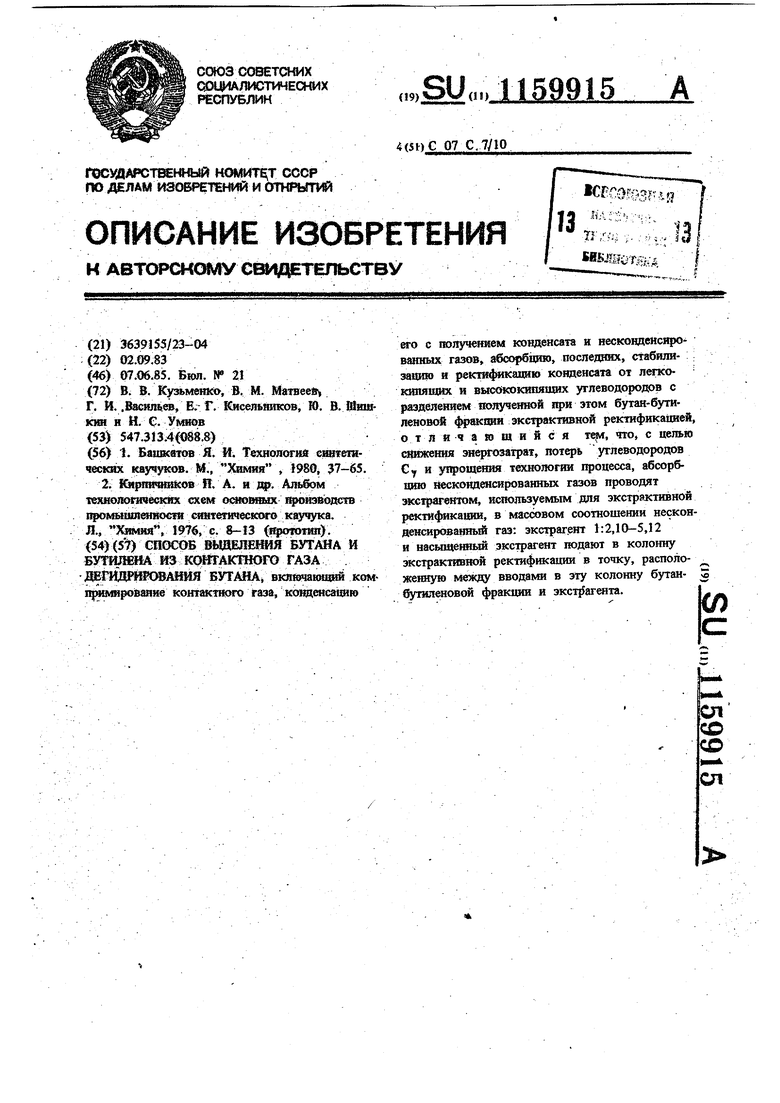

Изо тение относится к выделению бутанбутиленовой фракции йз контактного газа дегидрирования бутана и ее разделения, и может быть использовано в нефтехимической Щ)омышле{шо ти в. процессах получения бутадиена.,

Известен способ вьвделёния бутан-бутипеновой фракции из контактного газа дегидрирования бутана путем компримирования, кондеисаШш, абсорбции нескойденсированных газов, десорб10ш и раздепения выделенной бутан-бутиленовой (акиии зкстрактивной ректификацией И1.

Недостатком этого способа являются значительные потери углеводородов, и расход теило и хладоагентов.

Наиболее близким к предлагаемому является способ вьодепення бутана и бутилена из Контактного газа дегидрирования бутана, согласно которому газ комПримируют, скомпримироваиный контактный газ подают на конденсацию с получением конденсата и несконденсированных газов, абсорбции последних.

В качестве абсорбента на узле абсорбции используют углеводороды СJ- и выше. Конденсаты из узла конденсаций и десорбции собирают в одан сборник и из него направляют на стабилизацию и ректификацию от легких и тяжелых углеводородов. Выделенную ири. этом б)пган-бутиленовую фракцию напр авляют на разделение экстрактивной ретстификацией, например, с ацетоном или ацетонитрилом (2.

Недостатком известного способа является использование неселективного абсорбента, егобольшой расход и соответственно высокие знергозатраты на узле абсорбции - десорбции, значительные потери углеводородов с газами абсорбции, а также сложная технология.

Цель изобретения - снижение энергозатрат, потерь углеводородов С. и зшрошение тёхнолог(Ш процесса.

Поставленная цель достигается тем, что согласно способу вьщеления бутана и бутилена йз контактного газа дегидрирования бутана путем компримирования контактного газа, конденсации его с получением конденсата и несконденсированных, газов, абсорбади последних, стабилизации и ректификации конденсата от легкокипяших и высококипящих, углеводородов, экстракливную ректификацию полученной при этом бутан-бутиленовой, фракции, причем абсорбгшю несконденсированных газов проводят экстрагенто-л, используемым для экстрактивной ректификации в массовом соогношении несконденсированный газ : экстрагент 1:2,10-5,12 и насыщенный при абсорбции

экстрагент подают в колонну экстрактивной ректификации в точку, расположенную между вводами бутан-бутнленовой фракции И зкстрагента.

Отличием способа является абсорбция нескопденсированнь1х газов зкстрагентом, применяемым для экстрактивной ректификации в массовом соотношении несконденсированный газ : экстрагент 1:2,10-5,12 и подача насыщенного зкстрагента в колонну экстрактивной ректификации в точку, расположенную между вводами бутан-бутиленовой фракщ1и и зкстрагента.

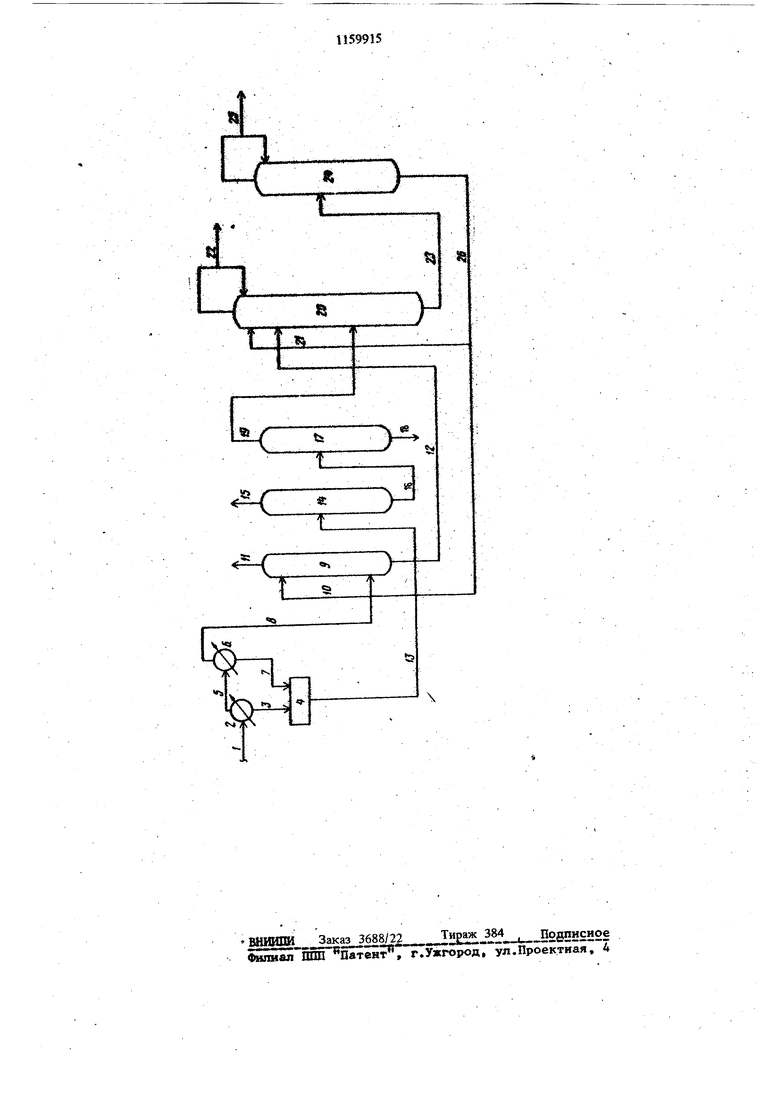

На чертеже приведена схема осуществления способа.

Скомпримироваиный контактный газ (узел компримирования не показан по линии 1) направляют в конденсатор 2, охлаждаемый оборотной водой, откуда конденсат по линии 3 подают в сборник 4, а несконденсированные газы по линии 5 в конденсатор 6, охлаждаемый низкотемпературным хладагентом. Конденсат по линии 7 подают в сборник 4, а несконденсированньте газы по линии 8 поступайт в абсорбер 9, орошаемый .экстрагентом по ли НИИ 10. Неабсорбированные газы из абсорбера 9 выводят по линии 1}, а насыщенный зкстагент по линии 12. Конденсат из сборника 4 по линии 13 направляют на колонну стабилизации 14, легкие углеводороды из которой вьгаодят по линии 15, а кубовую жидкость по линии 16 направляют на колонну разделения от высококипящих углеводородов 17. Высококипящие углеводороды из колонны 17 выводят по линии 18, а бутан-бутиленовую фракцию по линии Л 9 подают на колонну зкстрактивной ректификации 20. По линии 21 подают на колонну 20 зкстрагент, а по линии 12 насыщенный экстрагент из абсорбера 9. Дистиллат кблонны 20(.бутановую фракцию) отбирают по линии 22, а насыщенный бутияенами экстрагеит по линии 23 выводят на колонну десорбции 24. В качестве дистиллата отбирают бутиленовую фракцию по линии 25, а десорбированньгй экстрагент из куба колонны 24 выводят по линии 26, основную часть которого по линии 21 направляют на колонну 20, а оставшуюся часть по линии 10 на абсорбер 9.

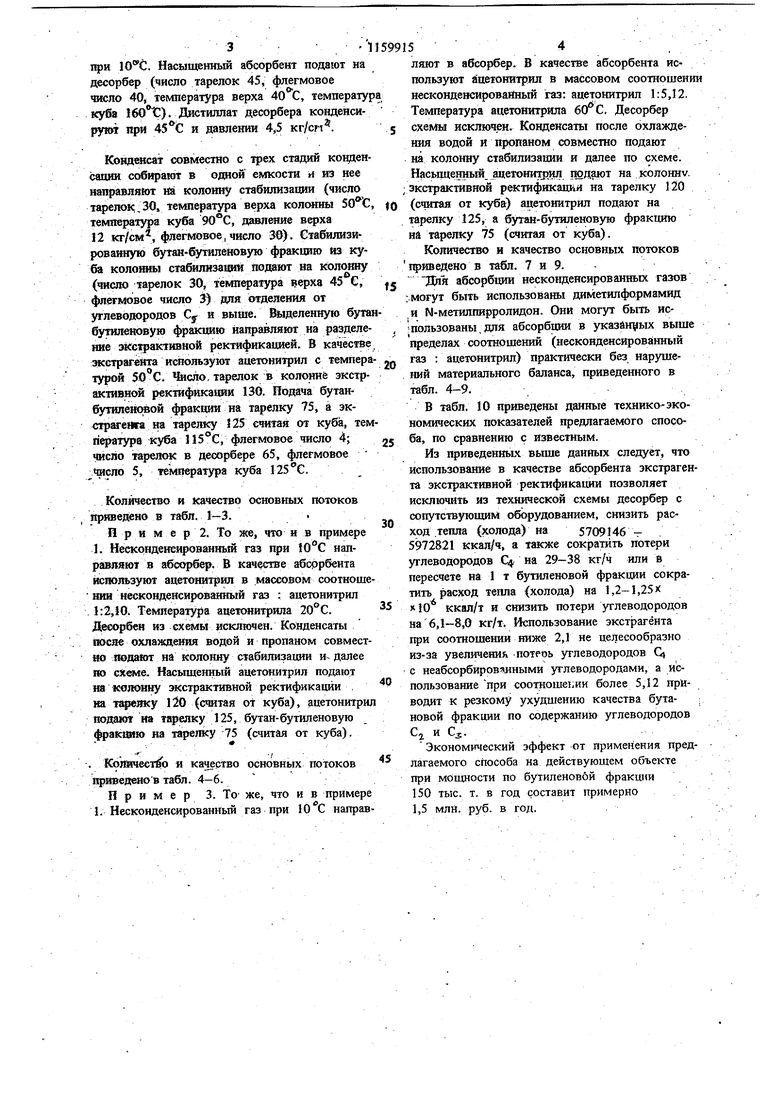

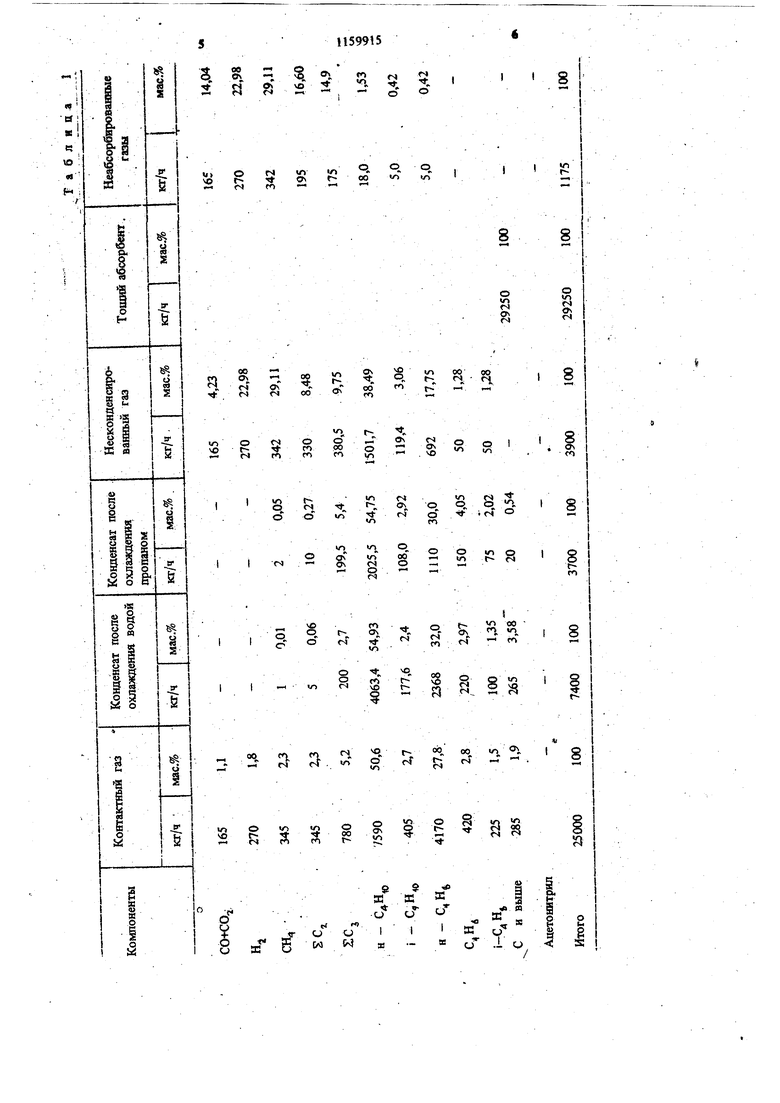

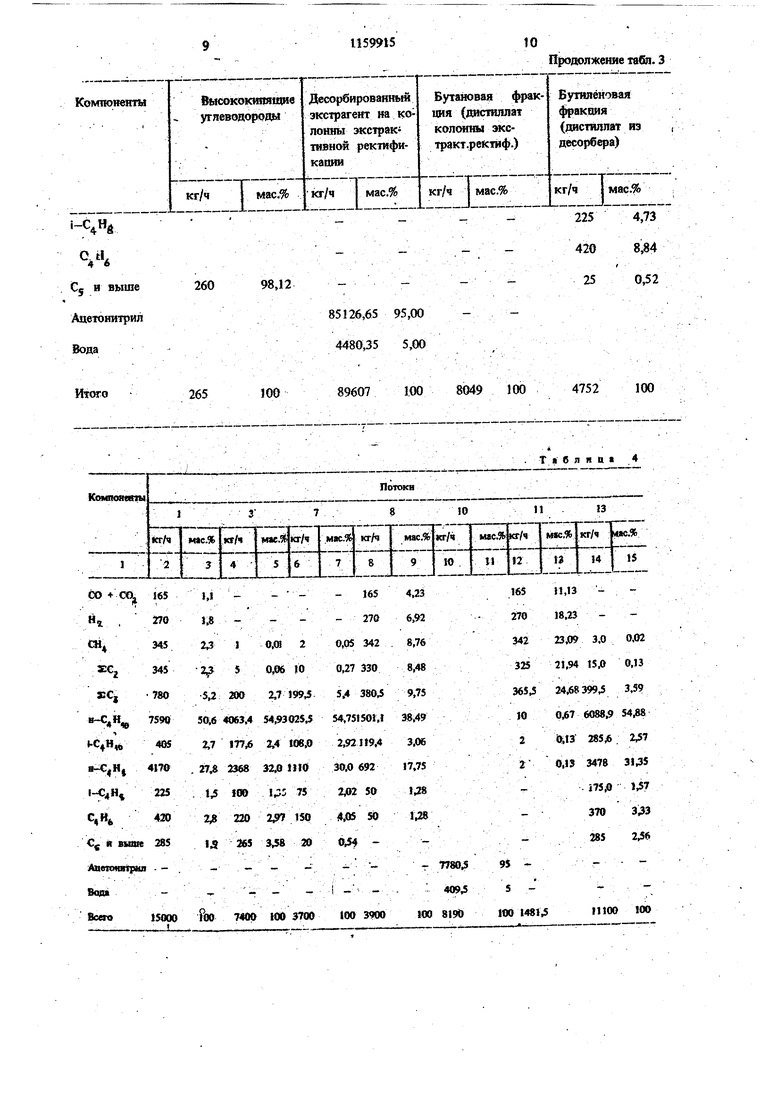

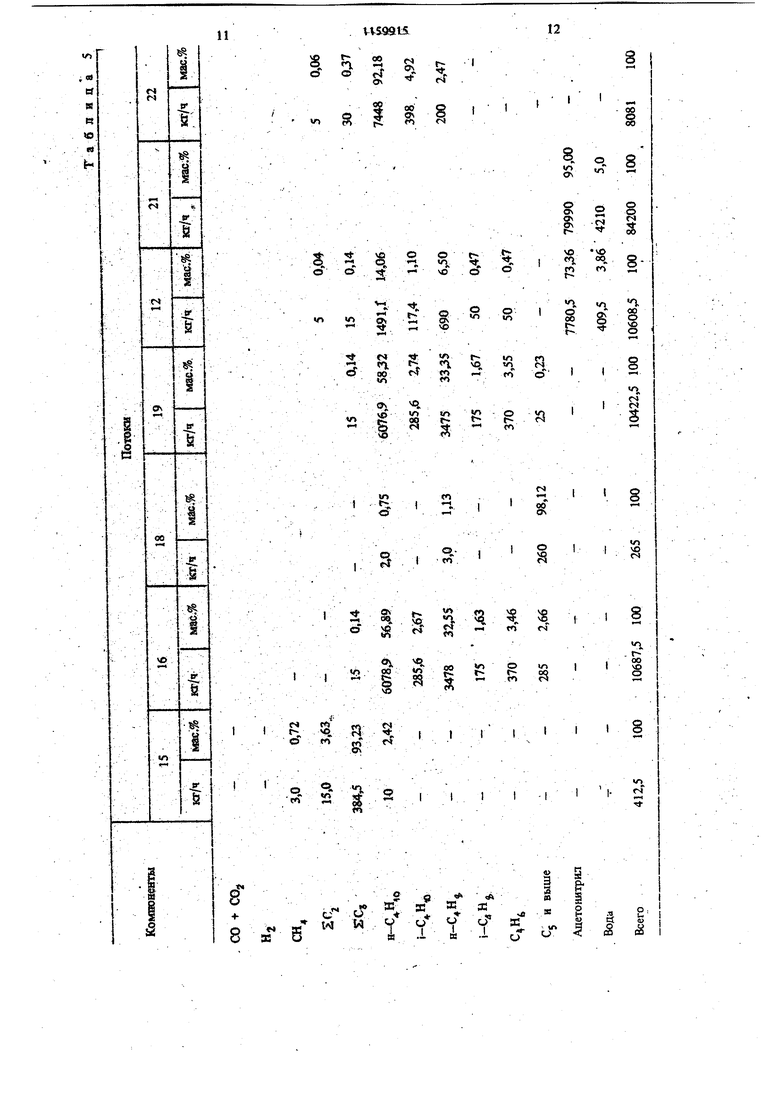

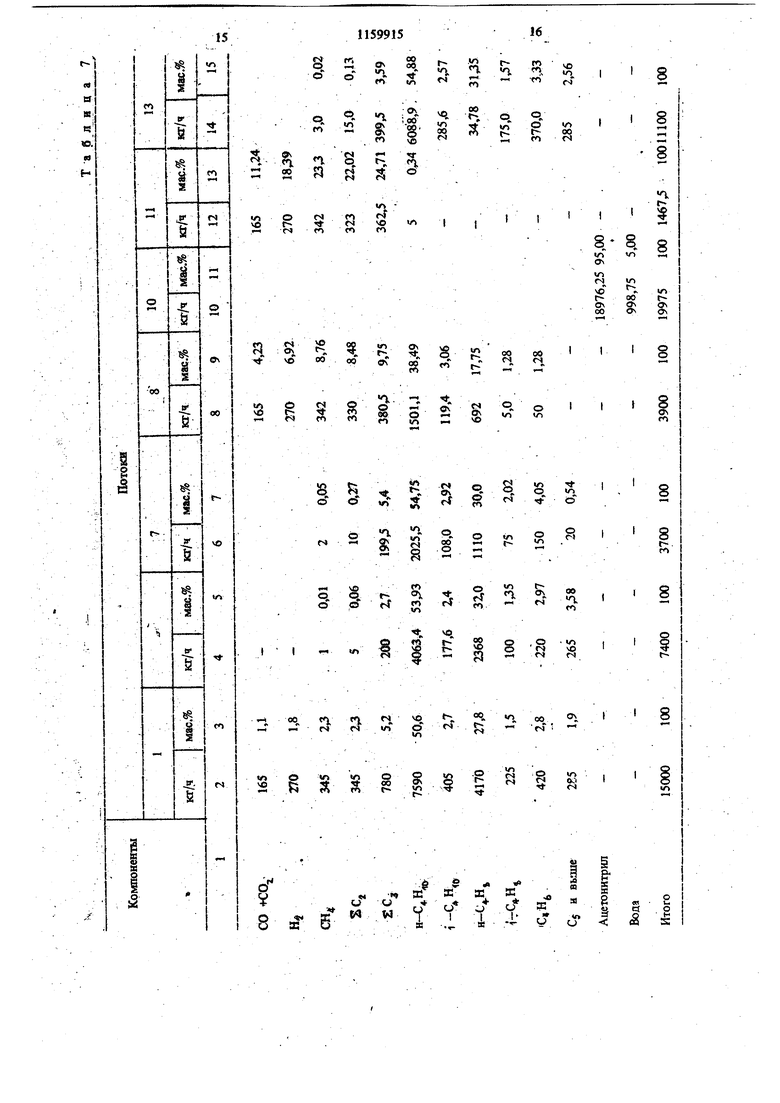

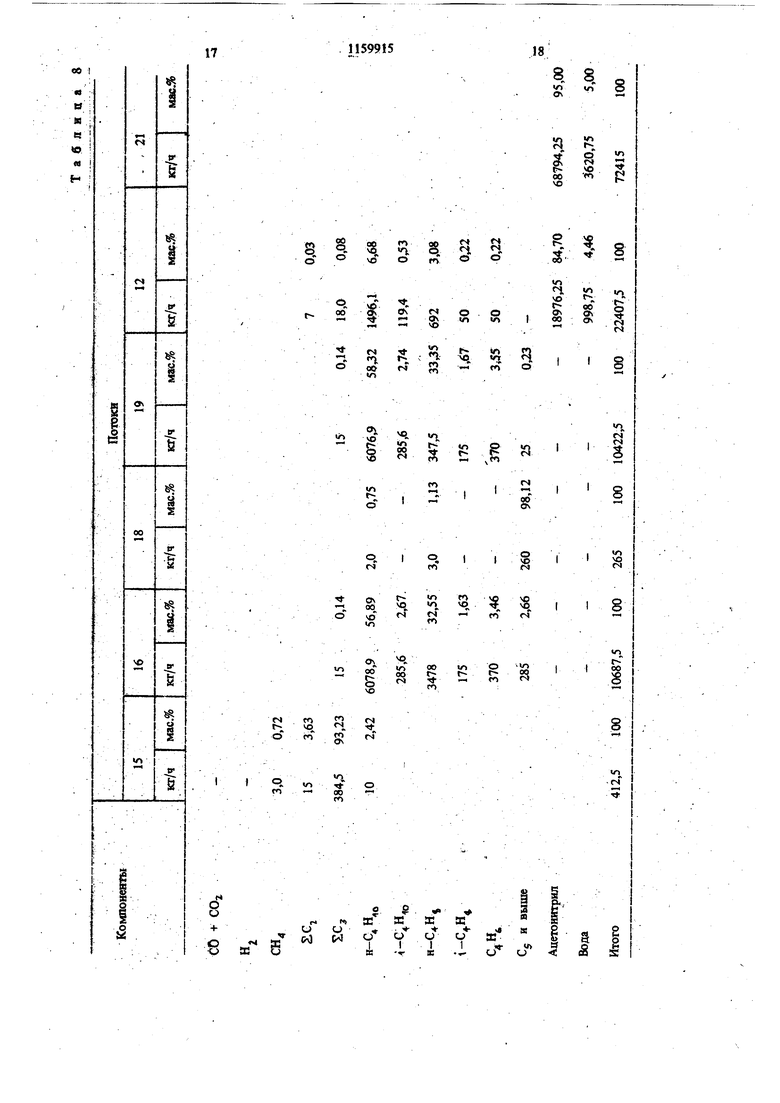

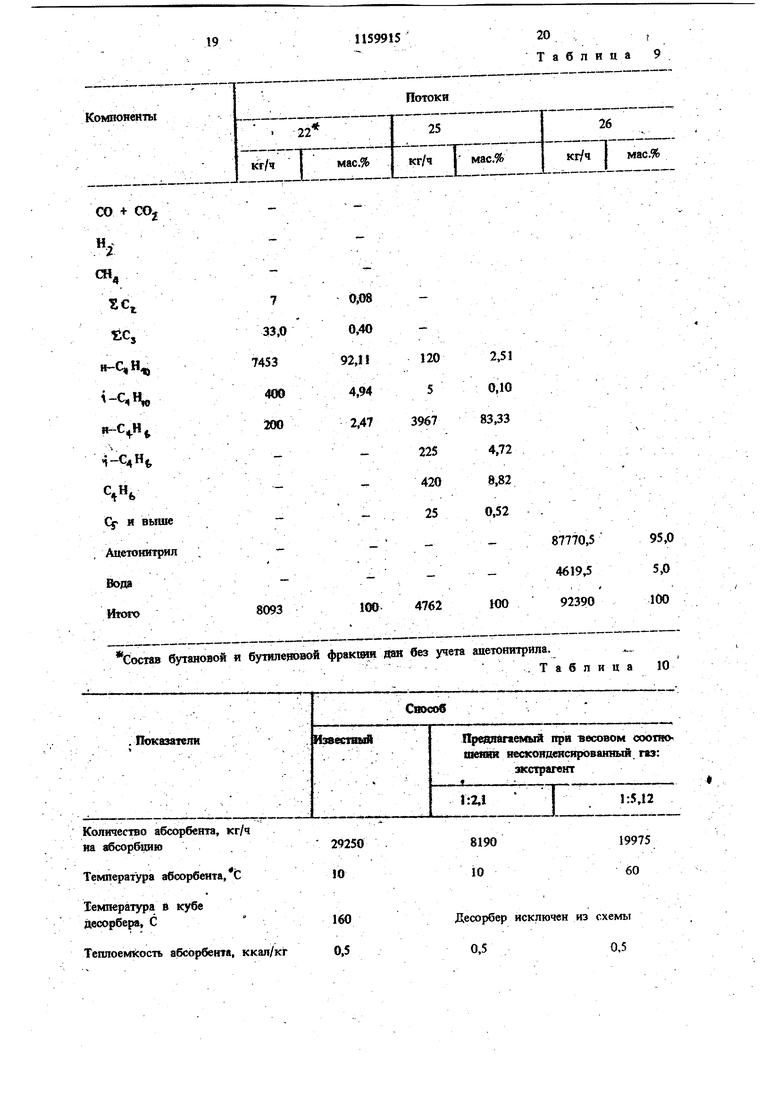

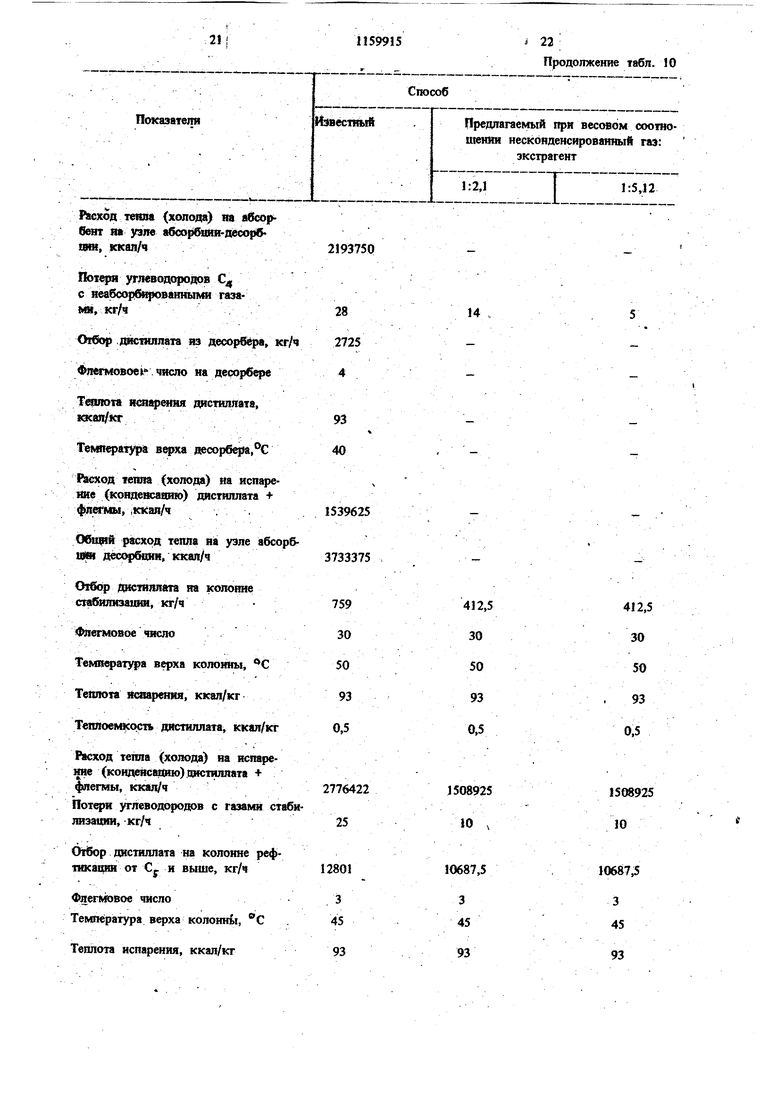

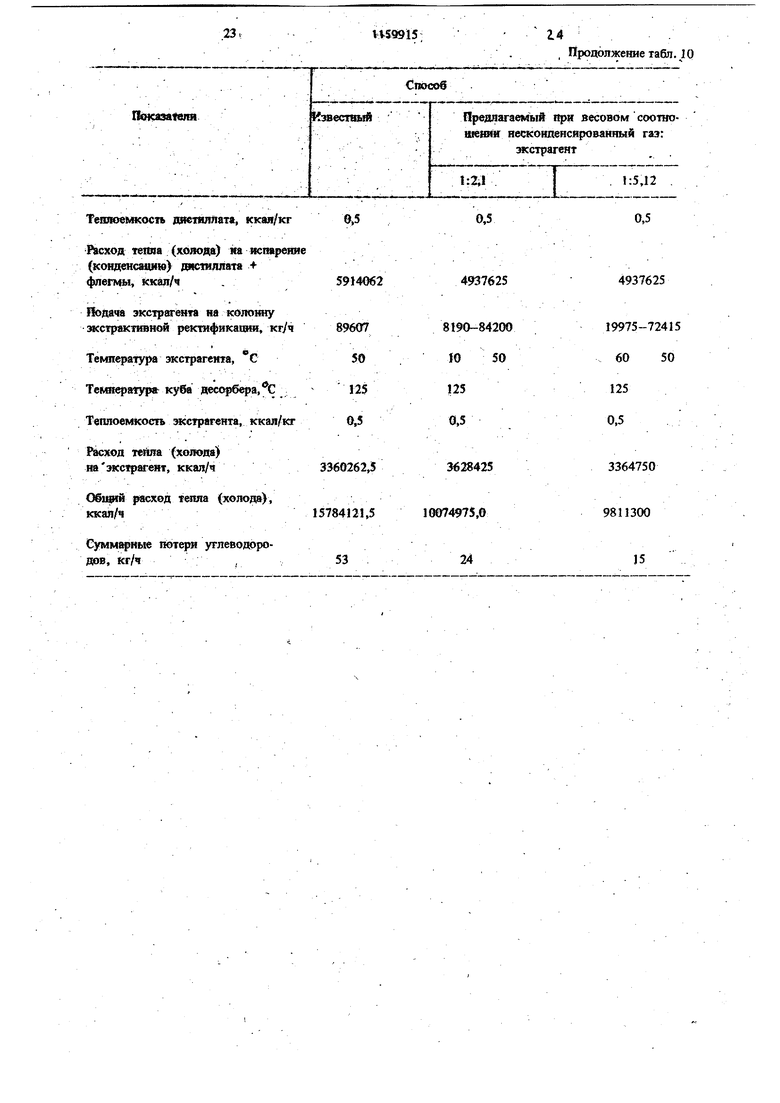

П р и м е р 1. (известный). Контактный газ дегидрирования бутана в количестве 15000 кг/ч направляют после компримирования с давлением 13 кг/см на конденса1даю. Температура конденсации при охлаждении водой 40С, а при охлаждении пропаном 0°С. Несконденсированные газы при lOt поступают на абсорбер (число тарел ж 47). В качестве абсорбента используют углеводороды Су и вышепри . Насыщенный абсорбент подают на дееорбер (число тарелок 45, флегмовое число 40, температура верха , температур куба ). Дистиллат десорбера конденсируют при и давлении 4,5 кг/сп. Кондшсат совместно с трех стадий конденсации собирают в одаой емкости и из нее направлжот Иа колонну стабилизации (число тарелок,30, температура верха колмпол температура куба 90°С, давлшие верха 12 кг/см, флегмовое, число 30). Стабилизированную бутан-бутипеновую фракцию аз куба коло1яа 1 стабилнзашп подают на колонну (число тарелок 30, температура рерха 45 €, флегмовое число 3) для отделения от углеводородов Су и выше. Выделенную бута бутиленовуго фракцию направляют на разделение экстрактивной ректификаадей. В качестве ;3кстрагента используют ацеюнитрил с темпера турой 50 С. &1сло, тарелок в колонне экстрактивной ректификащ1И 130. Подача бутанбутиленовой фракции на тарелку 75, а эксгрэтейга на тарелку 25 считая от куба, тем пература 115°С, флегмовое число 4; число тарелок в десорбере 65, флегмовое «шсло 5, температура куба 125С. Количество и качество основных потоков ярмзедено в табл. . При м е р 2. То же, что и в примере 1. Несконденсированньп газ при напра1Вляют в абсорбер. В качестве абсорбента йспош зуют ацетонитрил в массовом соотноше НИИ несконденсированный газ : ацетонитрил l:2,iO« Температура аиетежитрила 20°С. Десорбен из схемы исключен. Конденсаты шсяе охлаждения водой и пропаном совместио подают на колонну стабилизации и- далее но сХадие. Насыщенный ацетонитрил подают на колонну экстрактивной ректификации . на та|1ешеу 120 (считая от куба), ацетонитрил подают на тарелку 125, бутан-бутиленовую фракгшю на тарелку 75 (считая от куба). . КошчестйЬ и качество основных потоков 1фйведено в табл. 4-6. Пример 3. То же, что и в примере 1. Несконденсированный газ при 10 С направляют в абсорбер. В качестве абсорбента используют ацетонитрил в массовом соотношении несконденсировайный газ: ацетонитрил 1:5,12. Температура ацетоншрила 60 С. Дееорбер схемы исключен. Конденсаты после охлаждения водой и пропаном совместно подают на колонну стабилизации и далее по схеме. Насыщенный, ацетонитрил подают на КОЛОННУ. экстрактивной ректификации на тарелку 120 (считая от куба) ацетонитрил подают на тарелку 125, а бутан-бутиленовую фракцию на тарелку 75 (считая от куба). Количество и качество основных потоков щ)иведено в табл. 7 и 9. -. Для абсорбции несконденсированных газов :могут быть использованы диметилформамид и N-метилпирролидон. Они могут быть использованы,для абсорбции в указанных выше пределах соотношений (нескопденсированный газ : ацетонитрил) практически без нарзтцений материального баланса, щэиведенного в табл. 4-9. В табл. 10 приведены данные технико-экономических показателей предлагаемого способа, по сравнению с известным. Из приведеннььч выше данных следует, что использование в качестве абсорбента экстрагента экстрактивной ректификации позволяет исключить из технической схемы дееорбер с сопутствующим оборудованием, снизить расход тепла (холода) на 57091465972821 ккал/ч, а также сократить потери углеводородов С4 на 29-38 кг/ч или в пересчете на 1 т бутиленовой фракции сократить расход тепла (холода) на 1,2-1,25 10 ккал/т и снизить потери углеводородов на 6,1-8,0 кг/т. Использование экстрагёнта при соотнощении ниже 2,1 не целесообразно из-за увеличения ПОТРОЬ углеводородов Q с неабсорбировзлными углеводородами, а использование при соотношении более 5,12 приводит к резкому ухудшению качества бута- : новой фракции по содержанию углеводородов Cj и С;5. Экономический эффект от применения пред- лягаемого способа на действующем объекте при мощности по бутипеновбй фракции 150 тыс. т. в год составит примерно 1,5 млй. руб. в год.

Бутан-бутяленовая фракция на колонны: экстрак- ректифишткашш

I мас.%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бутадиена и бутиленов | 1983 |

|

SU1159916A1 |

| Способ разделения смесей углеводородов с или с разной степени насыщенности | 1976 |

|

SU697491A1 |

| Способ разделения бутан-бутеновых и бутен-бутадиеновых фракций | 1979 |

|

SU857094A1 |

| Способ выделения и очистки бутадиена | 1980 |

|

SU977447A1 |

| Способ разделения контактного газа дегидрирования углеводородов С @ | 1986 |

|

SU1442512A1 |

| Способ разделения с углеводородных фракций | 1979 |

|

SU857095A1 |

| Способ разделения продуктов двухстадийного дегидрирования бутана | 1983 |

|

SU1162777A1 |

| Способ разделения смесей близкокипящих с -или с -углеводородов | 1974 |

|

SU524785A1 |

| Способ разделения смесей алифатических углеводородов с4 или с5 разной степени насыщенности | 1974 |

|

SU551314A1 |

| СПОСОБ РАЗДЕЛЕНИЯ КОНТАКТНОГО ГАЗА ДЕГИДРИРОВАНИЯ БУТАНБУТИЛЕНОВЫХ СМЕСЕЙ | 1993 |

|

RU2072343C1 |

СПОСОБ ВЬЩЕЛЕМИЯ JBVTAHA И ВУ1ШША ИЗ KCttiTAICFHOFO ТАЗА даГНЩ ШШАЙИЯ БУТАНА вютйадюадай комi jWAeipoJBaHiie котактного газа, кооденсашю его с 1Юлучением конденсата и несконденсяровшных газов, абсорбцию, последашх, стабили- i этцию и ректи4«кадаю конденсата от летко- кяпяиок и высокоюшящнх углеводородов с разделением полученной 1фн этом бутан-бутнленовой шсаин экстрактивной ректнфнкашей, о т Л и ч а ю щ и и с я тем, что, с целью сКнжения энергозатрат, потерь углеводородов Су н упрощения технологии процесса, абсорбщда нескондйюированных газов нроводят экстрагентом, используемым для экстряктнвной ректификации, в соотношении несконденсированньй газ: зкстраг.ент 1:2,10-5,12 и насьпденный зкстрагент подают в колонну экстрактивной ректификации в точку, расположенную между вводами в эту колонну бутан- 3 бугаленовой фракщш и 3KCTj5areHTa. (Л

СО + cot

Н.

СН

Ч SC,

SC,

0,75

,„ н-С,Н

1,13

Таблица 3

0,32

92,36

120 2,52

4,84 5 0,1

2,48

3957 83,29

Продолжение табл. 3

Т а 6 л я ц «

со + COj

Состав бутановой и бутиленовой фракций дан без учета ацетони1рипа

Таблица 6

Компояеяты

IT

кг/ч I мас.% СО + COj и-С,Н i-c,4« ,-с, HI, С; я вьише , Адетонитрил Состав бутановой и бутилеровой фракшш дан

Количество абсорбента, кг/ч

на абсорбцию

Температура абсорбента, С

Температура в кубе

Десорбера, С°

Теплоемкость абсорбента, ккал/кг

26

---I,

кг/ч I мас.%

мас.%

19975

8190 60 10

Десорбер исключен из схемы 0,50,5 87770,5 без учета аиетонитрила. .Таблица 10

14юест1я |й

Показателя

тепла (холода) яа абсорбент я Зэяе абоо|)би1ш-десорб ОКИ, ккал/ч

Пот углеводо|юдрв С

с яеабсор ватшми газал«, кг/ч

Отбор .дастиллата из десорбера, кг Фпегмовоеi.число на десорбере

Тшлота дастиллата,

ккая/кг

. -.-.

TeneiqjftTjqpa вфха десорбера,°С

i texoA тешк (холода) «а испареime (коядевсааию) дястиллата флт«1ы, iKkaR/ч.

Обидай расход тепла яа уэле абсорцмн Д(;с1)баия, ккал/ч

ОтСюр дастяллата яа колояяе

стабялнзашш, кг/ч

1фпегмовое число

Теми атзфа колоимы, С

Теялота ясаареякя, ккал/кг

Теплоемсо1стъ дястяллата, ккал/кг

Расход тепла (холода) яа испареime (конпеЯся0яю).цястилл та +

флегмы, кюш/ч

Потеря углеводородов с газами стлязашт, кг/ч

Отбор днстиллата яа колояяе рефявсациЯ от Су я выше, кг/ч

Флегмовое чясло

Температура верха колоянь, С

Теялота ясяареяяя, ккал/кг

93

Способ

Предлагаемый яря весовом соотяошеяяя яескоядеясяроваяяый гаэ: экстрагеят

I

1:5,12

1:2,1

14

412,5 30 50 93

0,5

1508925 10

10687,5

3 45

93

93

, Продолжение табл. 10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Баивсвтов Я | |||

| it | |||

| Технологий eiwcemческях | |||

| каучуко | |||

| М., Jtoera , }980, 37-65 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| iOtpmratHkOB П | |||

| А | |||

| и j | |||

| теянолоппёсканх схем )Виих {фойэводств промышяеииости с{ттвгического каучука | |||

| Л., Хюдам, 9Ц, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-06-07—Публикация

1983-09-02—Подача