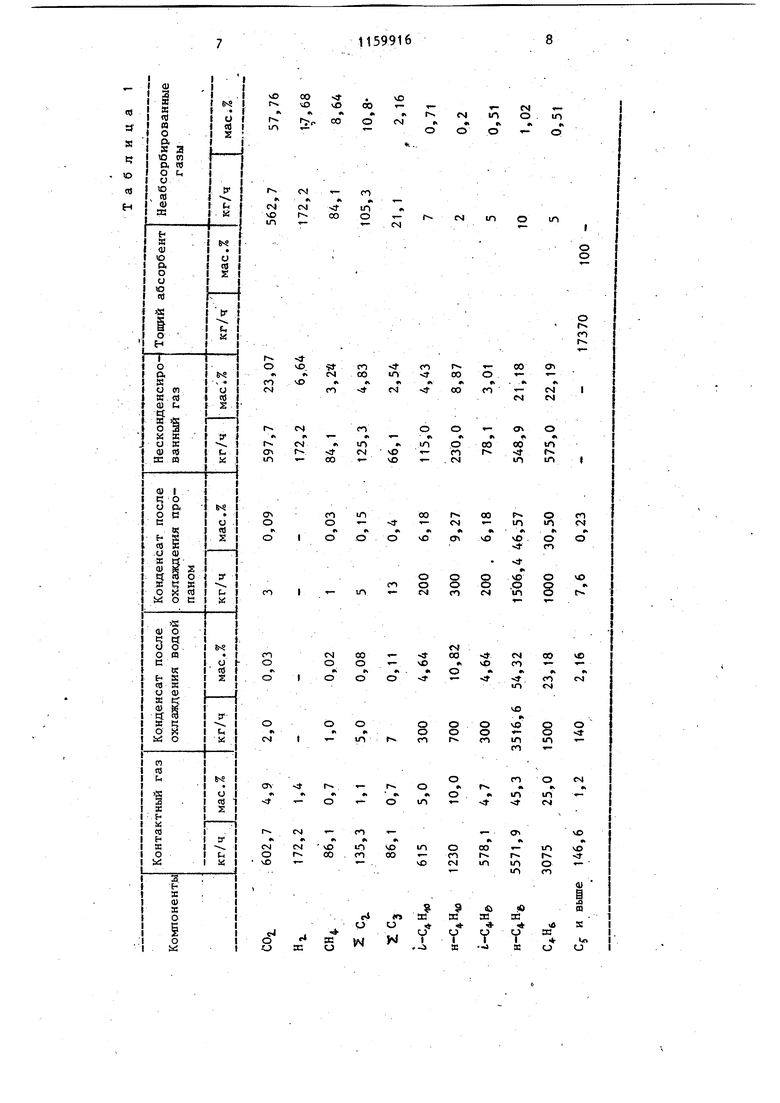

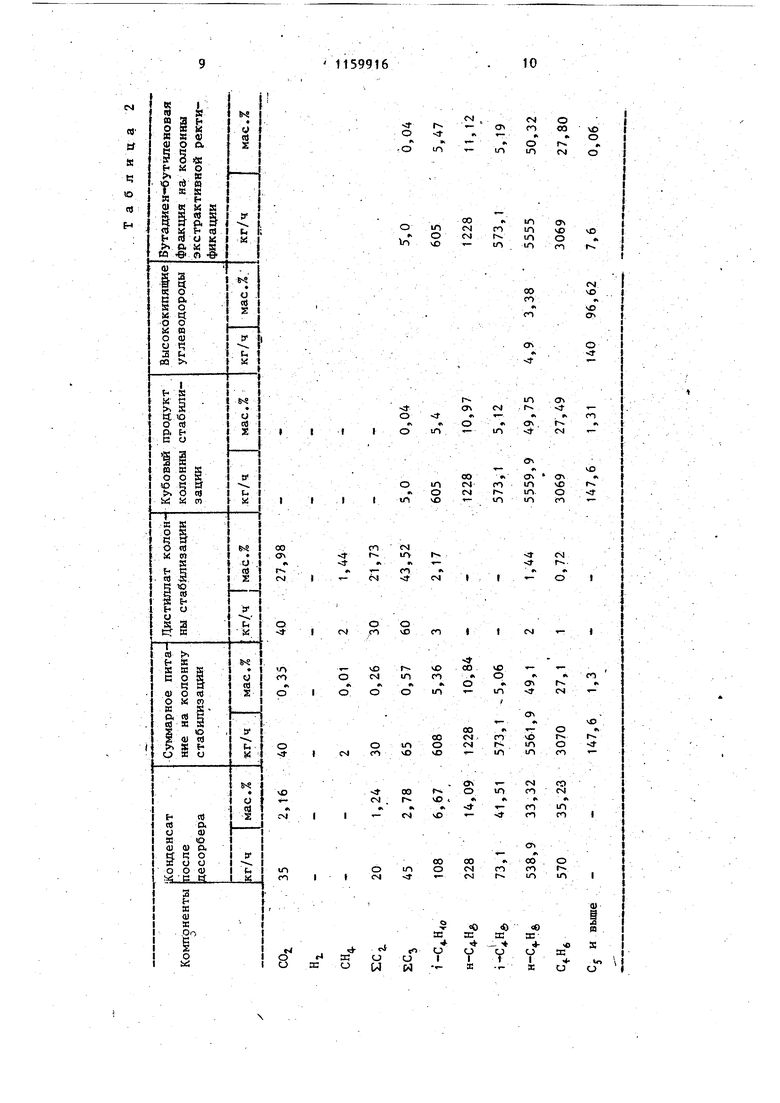

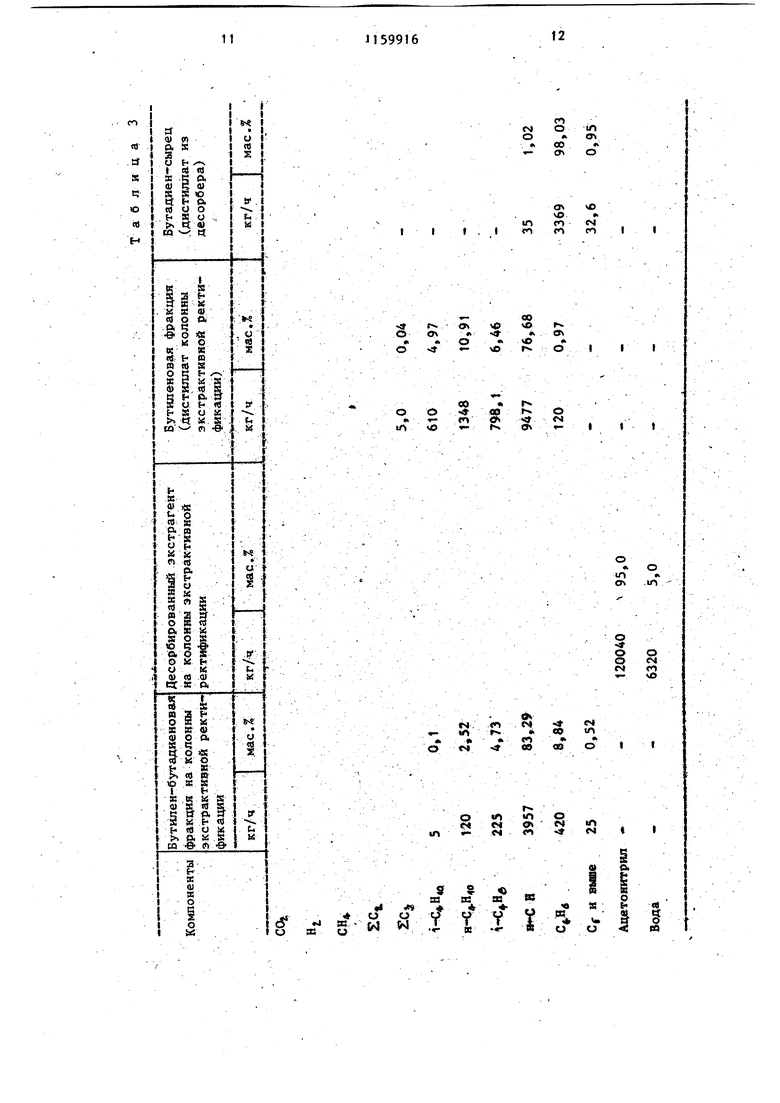

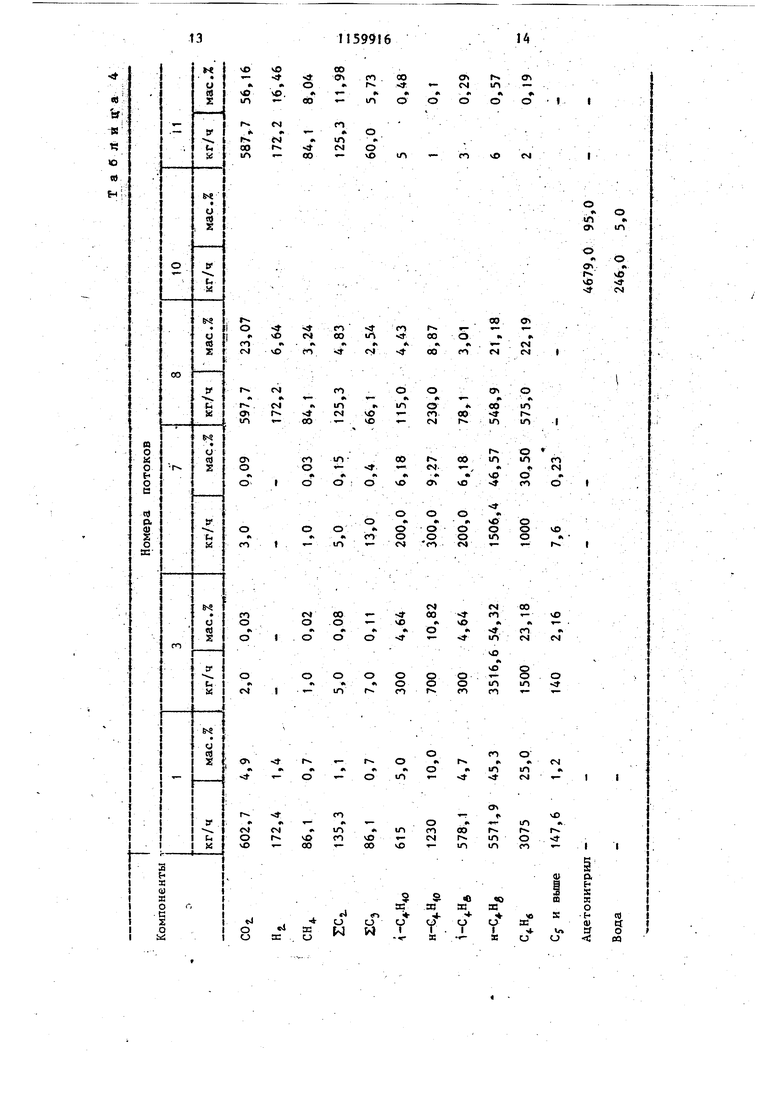

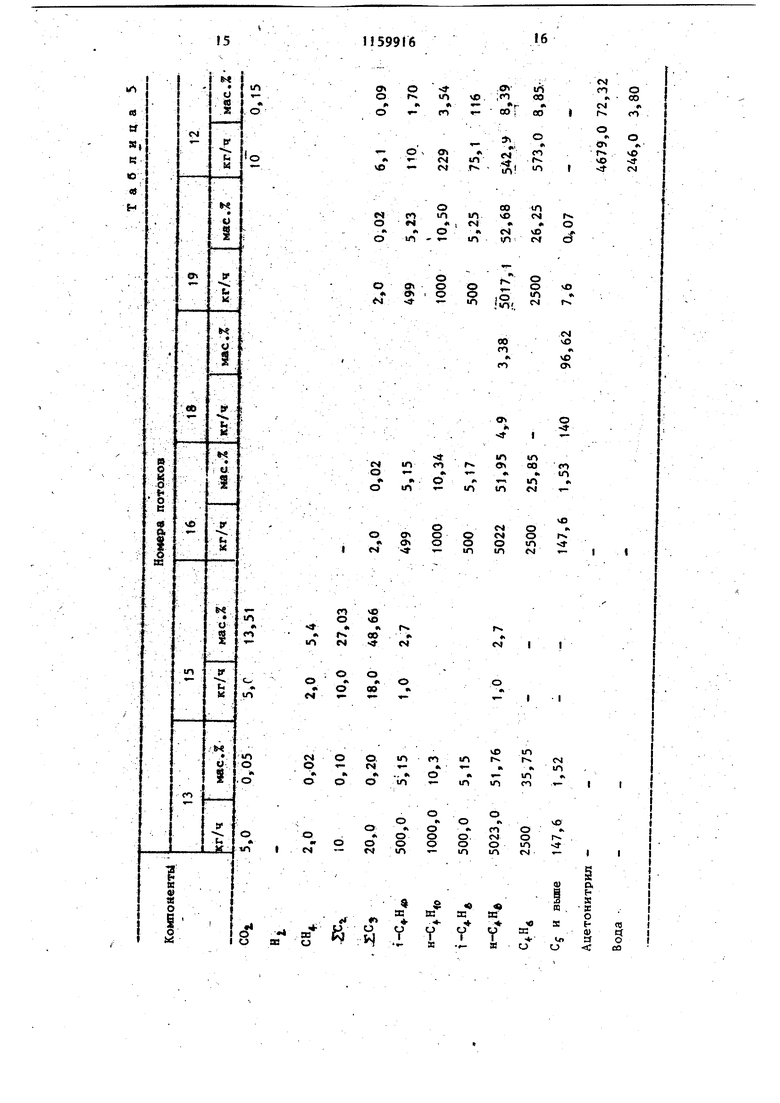

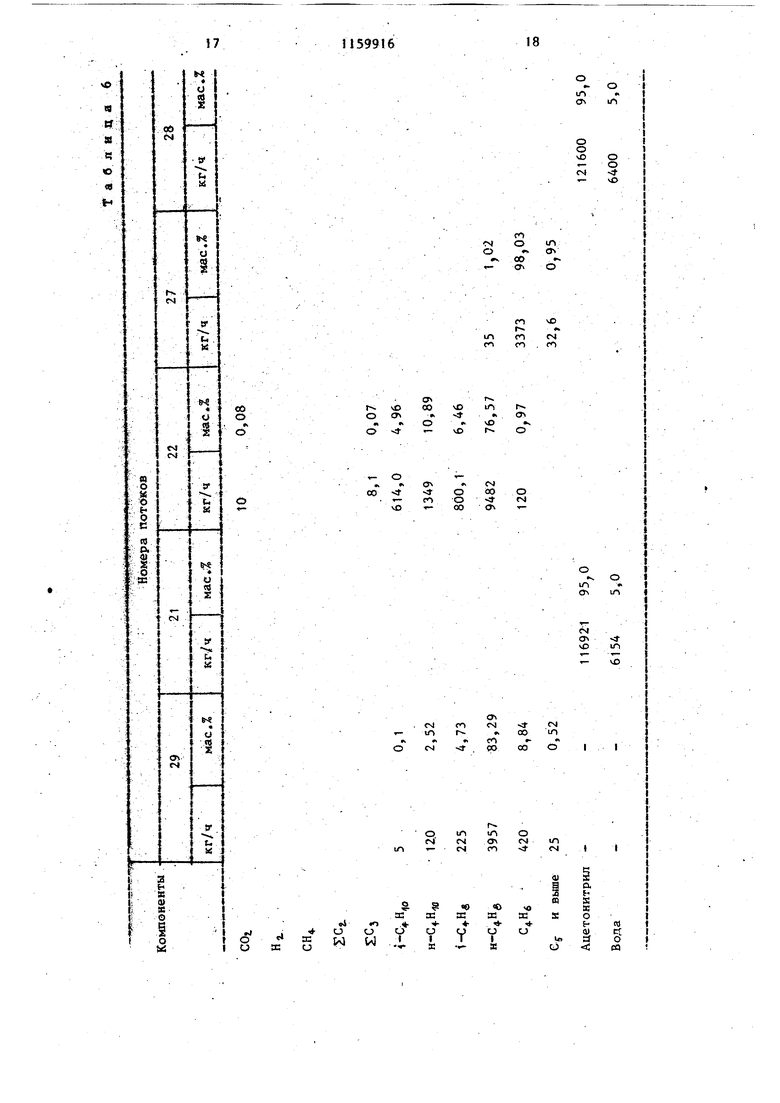

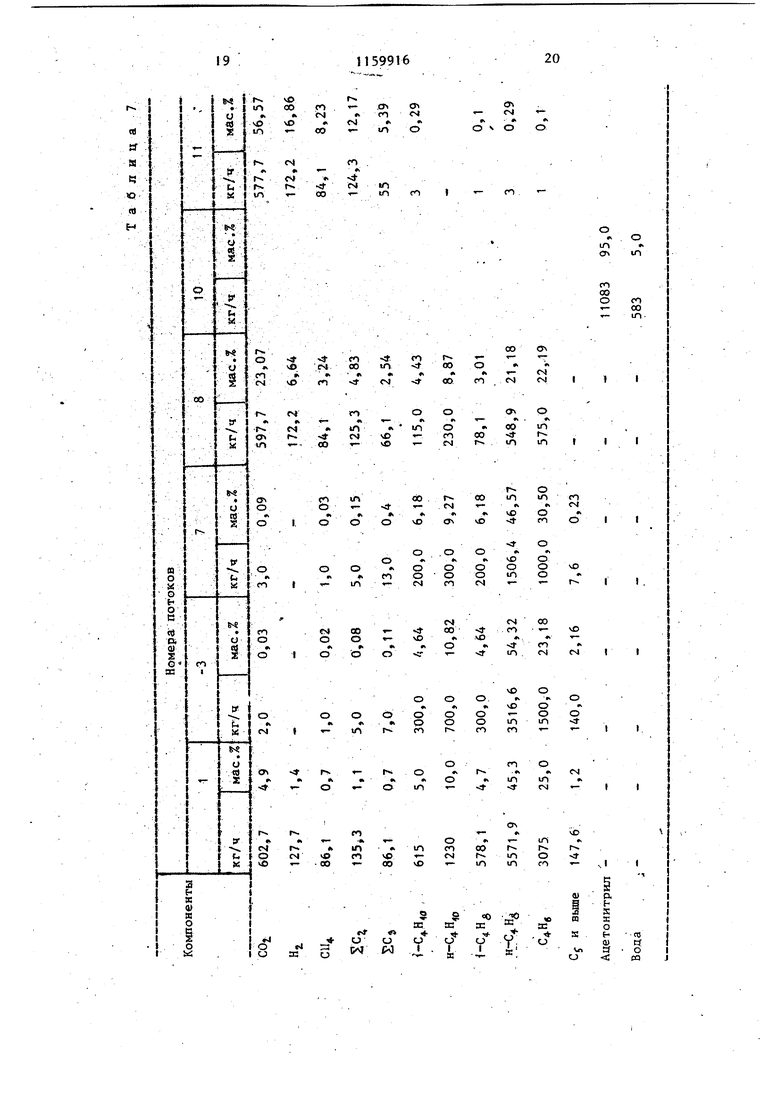

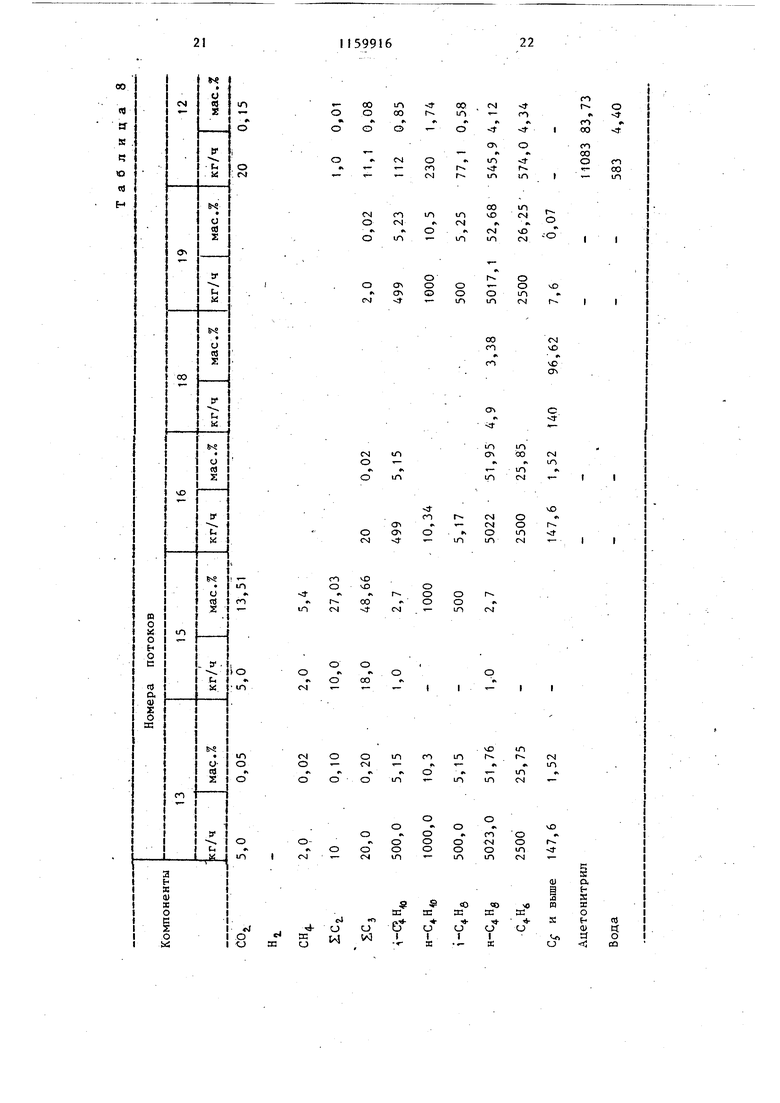

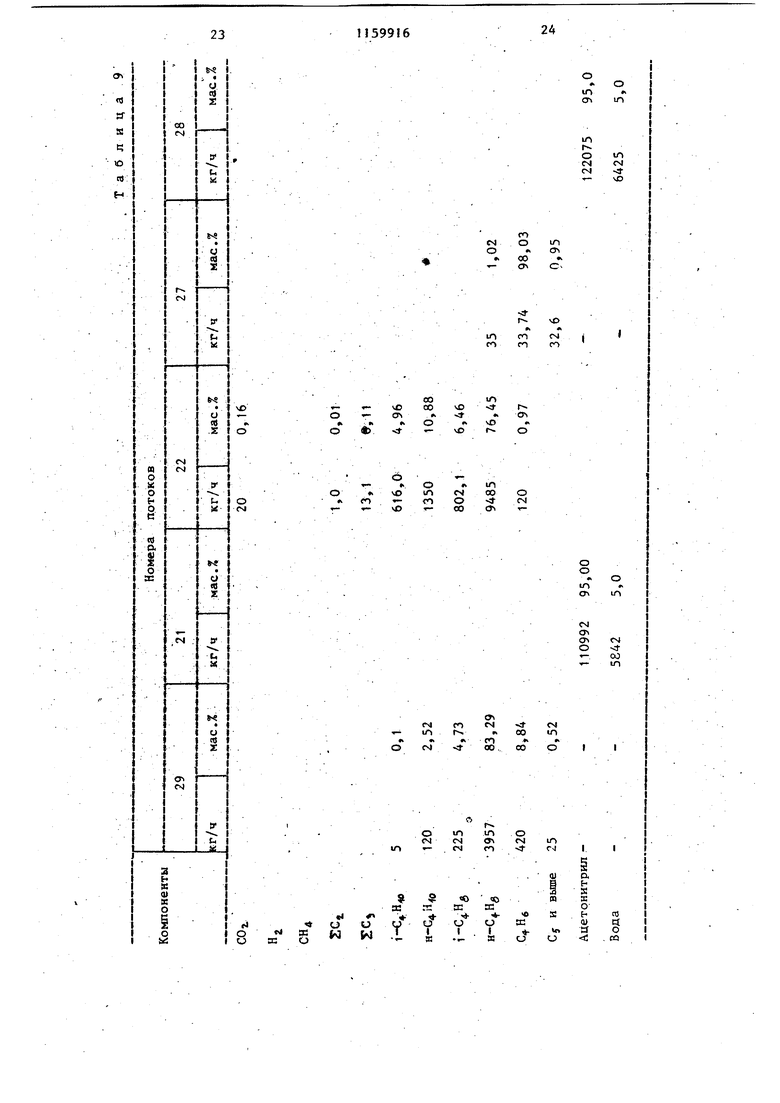

Изобретение дтносится к области Аьщеления бутадиен-бутилечовой фрак ции из контактного газа дегидр фован бутиленбр и раздепения вьзделемяой бутадиен-бутиленовой фракции, и мож быть использовано в нефтехимической промшвленности в процессах получени бутадиена. Известен способ вьщеления бутади бутиленовой фракции Из контактного газа дегидрирования бутиленов путём ком111|| П4ИрованИя, конденсацИи абсорб 1|Ии нескрнденсщуованных rVtaoa, десор ции, стабилйза1цт и раз:деления выде ленной. бутадиен-бутияеиовой фракции экстрактивной ректификацией Ю. Недостатками данного способа вьщ ЛенИя бутадиен-бутИленобой фракции являются значительный расход теплоИ хладагентов и повышенные потери ценных углеводородов. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ выделения бутадиена и бутиленов фракции из контактного газа дегидрирования бутиленов путем компримироваНия контактного газа кЪнденсации его с под{учением конденсата и неско деисироваяН1(к газов, абсорбции последних, причем в качестве абсорбент йа узле абсорбции используют углеводороды С и выше. Конденсаты из узла конденсации и деСорбцИи собирануг в один сборник и из него напра ляют на стабилизацию и ректификацию от легких и высококипящих углеводородов. Ваделенную при зтом бутадиен бутиленовую фракцию направляют на разделение зкстрактивной ректификацией, например, с ацетонитрилом Или Диметилформамидс 71 Недостатками известного способа являются сложность технологии, использование неселективного абсорбейта, большой расход абсорбента, а следовательноj высокие энергозатраты на узле абсорбции-десорбции, и пов1Лбенные потери углеводородов 0 с газами абсорбции. Целью изобретения является снижение энергозатрат, потерь углеводородо ( и упрощение технологии П1роцесса. Поставленная цель достигается тем, что согласно .-.способу вьщеления бутадиена и бутиленов из контактного газа дегидрирования бутиленов путём компримирования контактного газа. конденсации его с получением конденсата и йесконденсированных газов, абсорбции последних, стабилизации и ректификации конденсата от легкокидящих и высококипящих углеводородов, экстрактивной ректификации бутадиен-бутиленовой фракции, полученной при этом, абсорбцию несконденсированных газов проводят экстрагентом, используемым для экстрактивной ректификации, в массовом соотношении нескондёнсированный газ : экстрагент 1:1,9-А,5, и насьпценный экстрагент подают в колонну экстрактивной ректификации в точку, расположенную между вводами в эту колонну бутадИёН-бутИленовой фракции и экстрагента. На чертеже представлена схема реализации способа. СкомпрИмированньй контактный газ по линии 1 направляют в конденсатор 2 (охлаждаемьй4 оборотной водой), откуда конденсат по линии 3 подают . в сборник 4, а нескЬнденсированные газы по линии 5 - в кбнденсатор 6, охлаждаемый низкотемператзфным хладагентом. Конденсат по линии 7 подают в сборник 4, а нескбнденсированные газы по линии 8 поступают в абсорбер 9, орошаемый экстрагентом по линии-10. Неабсорбированные газы из абсорбера 9 вьтодят по линии 11, а насьвценный экстрагент - по линии 2. Конденсат из сборника 4 по линии 13 направляют на колонну 14 стабилизации, легкие углеводороды из которой выводят по линии 15, а кубовую жидкость . по линии 16 направляют в колонну разделения от высококипящих углеводородов 17. Высококипящие углеводороды из колонны 17 выводят по лннии 18, а бутадиен-бутиленовую фракцию по линии 19 подают на колонну 20 экстрактивной ректификации. По линии 21 подают на колонну 20 экстрагент, а по линии 12 - насыщенный зкстрагент из абсорбера 9. Дист 1ллат колонны 20 - бутилёновую фракцию отбирают по линии 22, а насыщенный бутадиенами экстрагент по линии 23 выводят на колонну 24 десорбции. В качестве дистиллата отбирают из кшюнны 24 бутадиеновую фракцию по линии 25, часть которого направляют по линии 26 в виде рецикла на колонну 20, а оставшуюся часть по линии 27 отбирают для дальнейшей переработки Экстрагент из куба колонны 24 выводят по линии 28, основную часть которого по линии 21 - направляют на колонну 20, а вторую часть по линии 10 - на абсорбер 9, По линии 29 на колонну 20-экстрактивной ректификаци подают бутилен-бутадиеновую фракцию, выделанную из крнтактного газа дегид рирования бутана. I . . П ри м е р 1 (известный способ Контактный газ дегидрирования бутиле нов в количестве 12300 кг/ч напра ляют после конпри№1рования с давлен 13 кг/см на .конденсацию. Температу конденсации при охлаждении водой 40 С, а при охлаждении пропаном Нескояденсйрованные газы с температурой 10 С поступают на абсорбер, (число тарелок 47). В качестве абсорбента используют углеводороды Cg и вьппе с температурой 10° G. Насыщен ный абсорбент подают на десорбер (число тарелок 45, флегмовое число температура верха 40 G, температура куба ) Дистиллат десорбера конденсируют при 45С и давлении 4,5 кг/см. Конденсат совместно с трех стади конденсации собирают в одной емкости и из нее направляют на Колонну стаби лизации (число тарелок 30, температура верха колонны 50°С, температура куба , давление верха 12 кг/см флегмовое число 30). Стабилизированную бутадиен-бути леновую фракцию из куба колонны стабипизации пода1рт на колонну (число тарелок 30, флегмовое число 3, температура верха колонны ) для отделения от углеводородов Cj-) и выше, . Выделенную бутадиен-бутиленовую фра|сцию направляют на разделение экстрактивной ректификацией. Кроме .того, на раэдеяенйе подают бутиленбутадиеновую фракцию в количестве 4752 кг/ч. В качестве экстрагента используют ацетонитрйл с температурой S-O С. .Число тарелок в колонне экстрактивной ректификации 150. Подачу:бутилен-бУтадненовой фракции (фракция после разделения бутан-бутиленовой фракции, выделенной из контактного газа дегидрирования бутана) осуществляют на тарелку 85, подачу бутадиен бутиленовой фракции на тарелку 65, а подачу экстрагента на тарелку 135, считая от куба колон ны (температура куба колонны экстрактивной ректификации , флегмовое число 4, число тарелок в десорбере 75, флегмовое число 5, температура куба десорбера 125 С. Количество и качество основных потоков приведены в табл. 1-3. Пример 2. Аналогично примеру 1. Несконденсированный газ с температурой поступает в абсорбер. В качестве абсорбента подают ацетонитрйл в весовом соотношении несконденсированный газ : ацетонитрйл 1:1,9.Температура ацетонитрияа - . Десорбер.из схемы исключен. Конденсат после охлаждения водой и пропаном совместно подают на колонну стабилизации и далее по схеме. Насьаценный ацетонитрйл подают на колонну экстрактивной ректификации на тарелку 130, бутилен-бутадиеновую фракцию - на тарелку 85, бутадиенбутияеНовую фракцшо - на тарелку 65, а ацетонитрйл - на тарелку 135, считая от куба колонны. Количество и качество основных потоков приве 1ены в табл. 4-6. Пример 3. Аналогично примеру 1. Несконденсиррванный газ с температ урой поступает и абсорбер. В качестве абсорбента подают ацетонитрйл в весовом соотношении несконденсированный газ : ацетонитрйл 1 : 4,5. Температура ацетонитрира 50°С. Десорбер из схемы исключен. Конденсат после охлаждения водой и пропаном совместно подают На колонну стабилизации и далека по схеме. Насыщенньй .ацетонитрйл подают на колонну экстрактивной ректификации на тарелку 130, бутилен-бутадиеновую фракцию - на тарелку 85, бутадиен- . бутиленовую фракцию - на тарелку65, а ацетонитрйл - на тарелку 135, считая от куба. Количество и качество основных потоков приведены 1в табл. 7-10. В качестве абсорбента для абсорбции несконденсированных газов могут быть использованы также диметилформамкд, N-метилнирролндон, Данные экстраген-ты могут быть использованы для абсорбции в указанных выше переделах соотношений (несконденсированный газ : экстрагент) практически без нарушений материального баланса, приведенного в табл. 4-9.

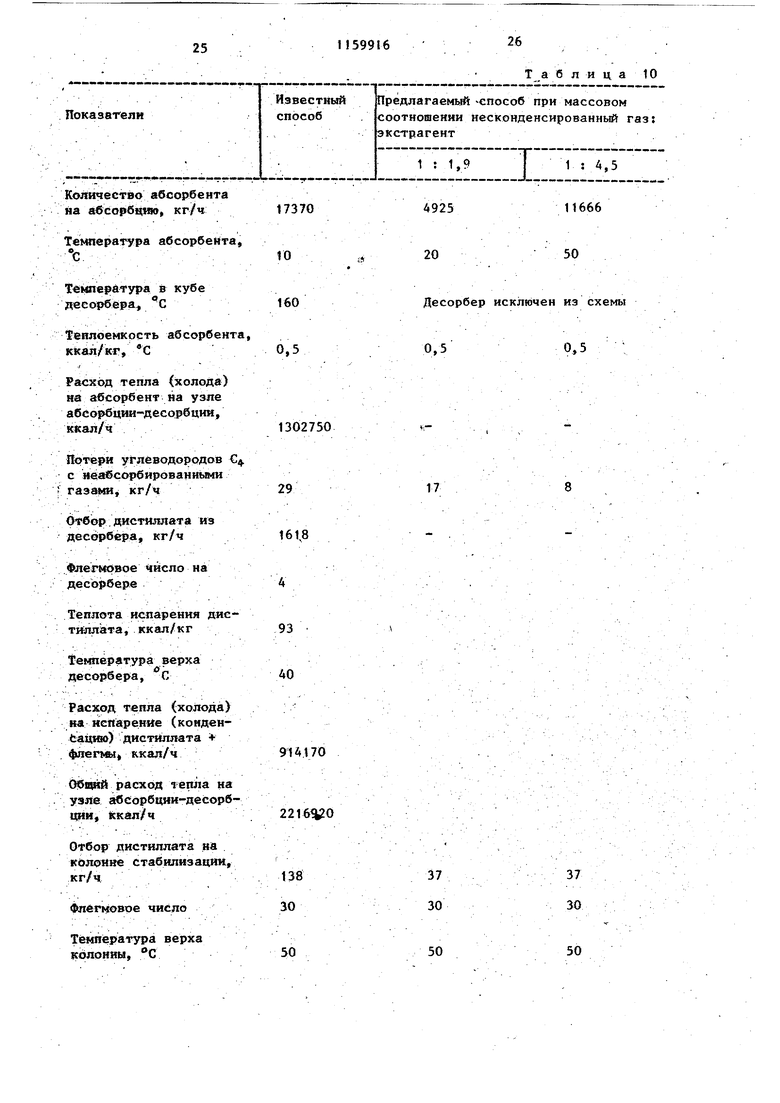

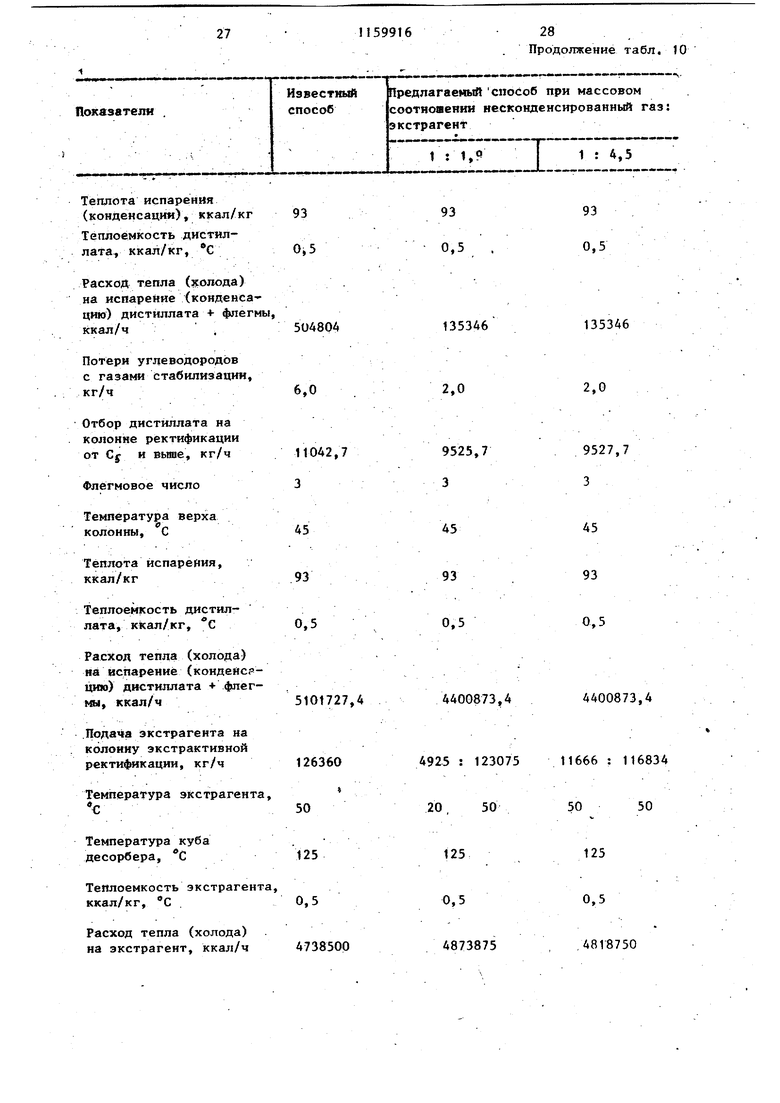

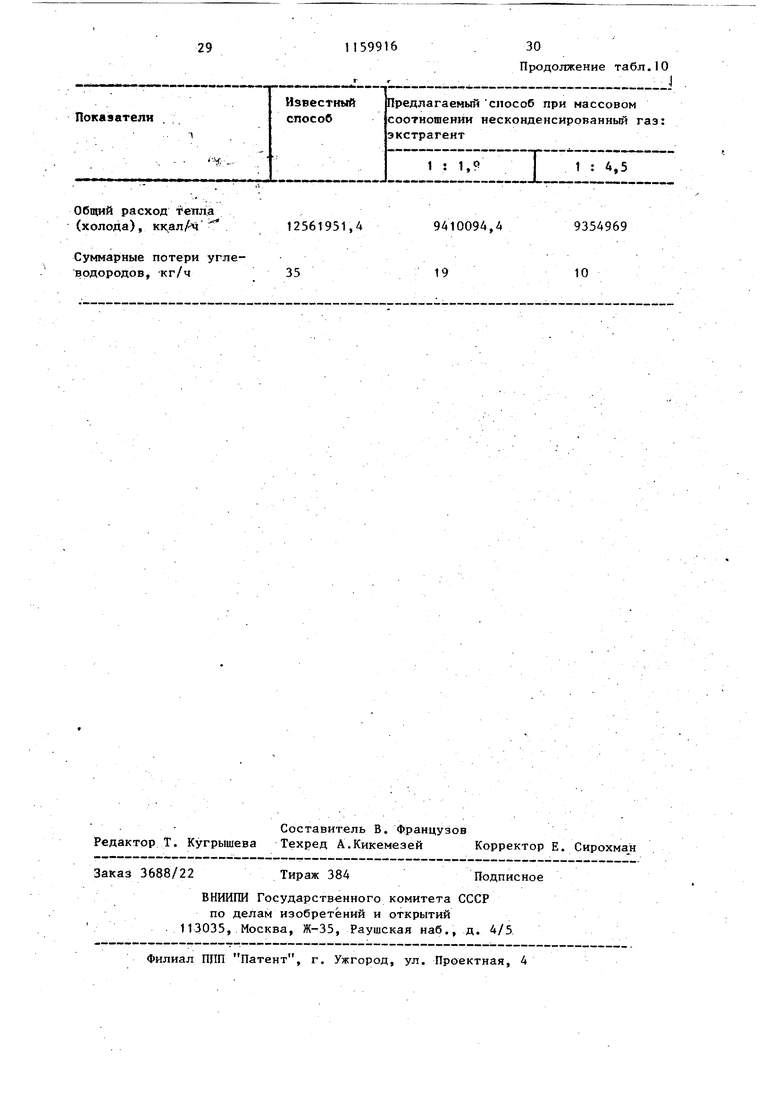

В табл. 10 сопоставлены техникоэкономические показатели предлагаемого способа и известного.

Из приведенных примеров следует, что использование в качестве абсор бента экстрагеьта экстрактивной ректификации позволяет исключить из технологической схемы десорбер с сопутствующим оборудованием, снизить расход тепла (холода) на 31518573206981 ккал/ч, а также сократить потери углеводородов Сф на 16-2 кг/ч

или в пересчете на 1 т бутадиена сократить расход тепла (холода) .-ч/ на 0,93-0,95- 10 ккал/т и снизить потерн углеводородов Сд. на А,7-7,4 кг/т.

.Использование экстрагента при соотношении ниже 1,9 нецелесообразно из-за увеличения потерь углеводородов Сф с неабсорбированными газами, а использование при соотношении более 4,5 приводит к ухудшению качества бутиленовой фракции по содержанию углеводородов Cj и Cj.

т

оin

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения бутана и бутилена из контактного газа дегидрирования бутана | 1983 |

|

SU1159915A1 |

| Способ разделения контактного газа дегидрирования углеводородов С @ | 1986 |

|

SU1442512A1 |

| Способ извлечения ацетоннитрила | 1977 |

|

SU685662A1 |

| Способ выделения и очистки бутадиена | 1977 |

|

SU717021A1 |

| Способ разделения продуктов двухстадийного дегидрирования бутана | 1983 |

|

SU1162777A1 |

| Способ разделения смеси угле-ВОдОРОдОВ C -C РАзНОй СТЕпЕНиНАСыщЕННОСТи | 1975 |

|

SU802251A1 |

| Способ разделения смесей углеводородов с или с | 1978 |

|

SU717022A1 |

| Способ разделения бутан-бутеновых и бутен-бутадиеновых фракций | 1979 |

|

SU857094A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| Способ разделения с углеводородных фракций | 1979 |

|

SU857095A1 |

СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕНА И БУТИЛЕНОВ из контактного газа дегидрирования бутиленов, включающий компримирование контактного газа, конденсацию его с получением конден-; ; сата и несконденсированных газов, абсорбцию последних, стабилизацию и ректификацию конденсата из легкокипящих и высококипящих углеводоро« дов экстрактивную ректификацию бутадиен-бутиленЬвой фракции, полученной при этом отличающийся тем, что, с целью снижения энергозатрат, потерь углеводородов С и упрощения технологии процесса, абсорбцию иесконденсировайнных газов проводят экстрагентом, исполь-, syeMbtM для экстрактивной ректи- фикации, в массовом соотношении несконденсирЬванньй газ : экстрагент 1 : 1,9-4,3, н насьоценный экстрагент подают в колонну экстрактивной (Л ректификации в точку, расположенную с между вводами в эту колонну бутадиенбутиленовой фракции и экстрагента. ел со 05

vC

а о со «л

«« «ч ег

-00

Оч 0VO

О Л ,

4t

вор

О о «ао1 о

Р1ehX «М

1Л чО о

.л

о

«SI

м

0

«

- «о

о см

.

1Л «л

с

со

Ф 00

«

о (О А о

5 « «л еч

ш «ч «ч «п

(Sа

аз

о

О

$

9

« аз

ш

I

«ч

I «:

о , W .J.

« и и

Расход тепла (холода) на абсорбент на узпе абсорбции-десорбции, кйал/ч

Потери углеводородов с иеабсорбированиь1ми газами, кг/ч

Отбор дистиллата из десорбера, кг/ч

Флегмовое число на десорбере

Теплота испарения дис тиллата, ккал/кг

Теготература верха десорбера, С

Расход тепла (холода) на испарение (коиденtauifio) дистИллата Флегмы ккал/ч

расход renJia на узле абсорбции-десорбции« ккал/ч

Отбор дистиллата на кйлоине стабилизации, кг/ч

Флбгмовре число

Тёмяература верха кЪлониы, С

Т а б л и ц а 10

17

37 30

37 ЗО

50

50

Известный

Показатели способ

Теплота испарения (конденсации), ккал/кг

93

Теплоемкость дистиллата, ккал/кг, С

Расход тепла (холода) на испарение (конденсацию) дистиллата + флегмы, ккал/ч ,

504804

Потери углеводородов с газами стабилизации, кг/ч 6,0

Отбор дистиллата на

колонне ректификации

от Су и выше, кг/ч

Флегмовое число

Температура верха колонны, С

Теплота испарения, ккал/кг

Теплоемкость дистиллата, ккал/кг, с

Расход тепла (холода) на ист1арениё (кондейсрцию) дистиллата + флегмы, ккал/ч

.Подача экстрагента на колонну экстрактивной ректификации, кг/ч

Температура экстрагент С

Температура куба десорбера, С

Теплоемкость экстраген ккал/кг, с .

Расход тепла (холода) на экстрагент, ккал/ч

Предлагаемый способ при массовом соотношении нескокденсированный газ: экстрагент

IE

1

93 0,5

135346 2,0

4400873,4

4400873,4

4925 : 123075 11666 : 116834

20 50

50

50

125

125

0,5

0,5

,4818750

4873875

Общий расход геила

(холода), кк.ал/Ч 12561951,4

Суммарные потери углеводородов, КГ/Ч35

9354969

9410094,4

10

19

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Башкатов Т.В., Жигаяии Я.И | |||

| Технология синтетических каучуков | |||

| М., Химия, 1980, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кирпичников П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| Л., Химия, 1976, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1985-06-07—Публикация

1983-09-02—Подача