Изобретение относится к металлургии и литейному производству, а боле конкретно, к рафинированию металлически расплавов, преимущественно сталей, фильтрованием. Известны фильтрующие материалы в .виде сеток из тугоплавких металлов l . Недостатком их является невозможность очистки от дисперсных неметаллических включений, образующихся при раскислений стали. Это обусловлено тем, что механическая очистка от вкл чений невозможна из-за относительно большого размера сеток, который на два-три порядка превышает размер неметаллических включений, а адгезионная очистка не развивается из-за низ кой адгезионной активности материала сеток и их малой удельной поверхности. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является фильтрующий материал, представляющий зернистые по форме либо гранулированные графит оксиды алюминия и магния фториды, корунд и другие тугоплавкие соединения. Как правило, эти соединения используют в чистом виде при обработ |ке также стали 2j . . Недостатком известного материала является рафинирующая способностс ь, обусловленная слабой адгезионной активностью материала фильтра. Цель изобретения - повышение рафи нирующей способности. Поставленная цель достигается тем что фильтрующий материал, включающий наполнитель из тугоплавких соединений, дополнительно содержит алюминие вый порошок при следующем соотнощении компонентов, мае. %: Алюминиевьвй порощок 5-30 Наполнитель из тугоплавких соединений Остальное Введение в состав фильтрующего материала алюминиевого порошка увеличивает его рафинирующую способность за счет поаьшения адгезионной активности материала фильтра. Адгезионная активность фильтрующего материала повышается из-за того, что при окислении алюминиевого порошка формируется свежеобразованная поверхность из окиси алюминия, на которую активнее прилипают продукты раскисления стали (, SiOj и др.). Кроме того, эта поверхность служит лучшей подкладкой для выделения продуктов раскисления из перенасыщенного расплава. Указанный интервал содержания алюминиевого порошка обусловлен тем, что при количестве его менее 5 % рафинирующая способность фильтрующего материала незначительна. А при содержании алюминиевого порошка выше 30% алюминий частично уносится-расплавом, что ухудшает качество стали. При фильтровании расплавов, содержащих глинозем и алюминатные неметаллические включения, количество алюминиевого порошка следует вьщёгрживать на верхнем уровне (20-30%). При очистке расплавов от алюмосиликатньтх включений рекомендуется применять Фильтрующие материалы с содержанием алюминиевого порощка 10-20%. Если же в фильтруемом расплаве неметаллические включения не относятся к указанным вьше, то в фильтрующий материал вводят минимальное количество алюминиевого порошка (5-10%). Пример. Фильтрующий материал готовят из порошкообразных корунда и магнезита, служивших огнеупорным наполнителем, и алюминиевого порощка. Предварительно готовят смесь сухих составлякмцих и затем из смеси получают окатьшш диаметром 14-18 мм, которые сушат при 200°С. Составы фильтрующих материалов даны в табл. 1.

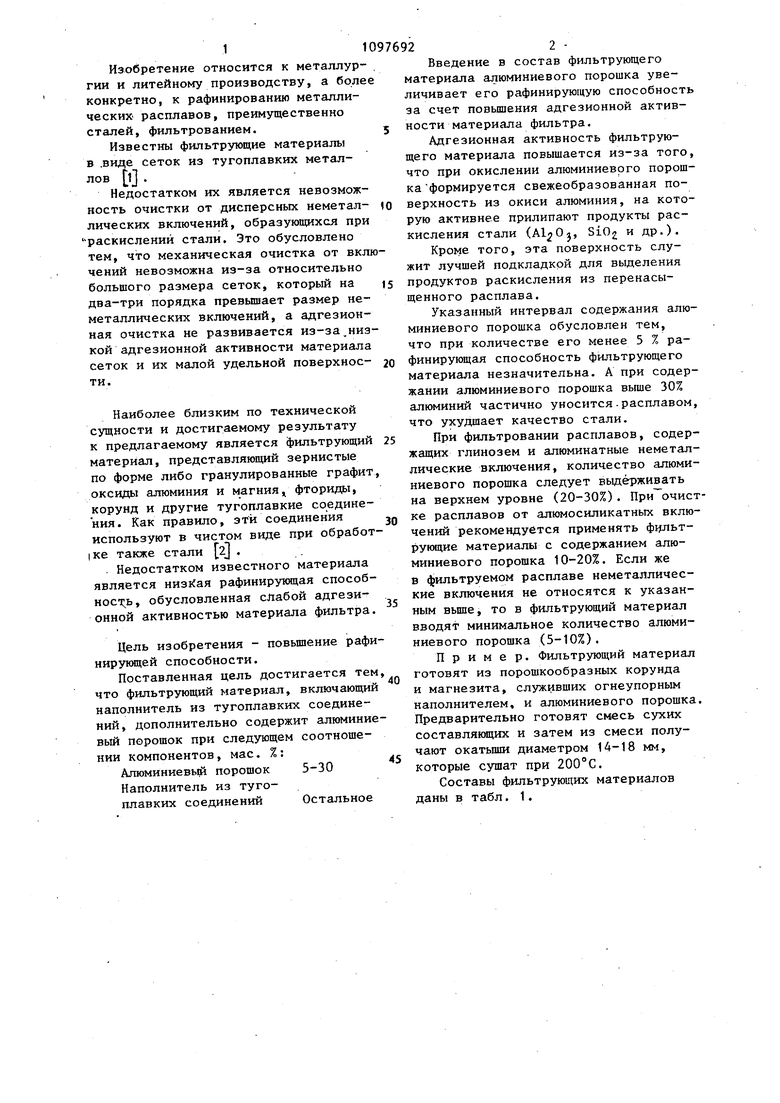

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтрующий материал | 1988 |

|

SU1693099A1 |

| Сорбент для рафинирования металлических расплавов | 1985 |

|

SU1276677A1 |

| Способ раскисления и модифицирования стали и сплавов | 1978 |

|

SU724579A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ В ЭЛЕКТРОСТАЛИ | 2024 |

|

RU2828048C1 |

| Модифицирующая смесь | 1977 |

|

SU740837A1 |

| Фильтрующий элемент | 1990 |

|

SU1752487A1 |

| СПОСОБ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2001 |

|

RU2192479C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Смесь для обработки стали | 1980 |

|

SU933725A1 |

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

«ШЛЬТРУКЯЦИЙ МАТЕРИАЛ, включающий наполнитель из тугоплавких соединений, отличающийс я тем, что, с целью повышения его рафинирующей способности, он дополнительно содержит алюминиевый порошок при следующем соотношении компонентов, мае. %: Алюминиевый порошок 5-30 Наполнитель из тугоплавких соединений - Остальное

Содержание ингредиентов, %, в составе

Компоненты

Магнезит

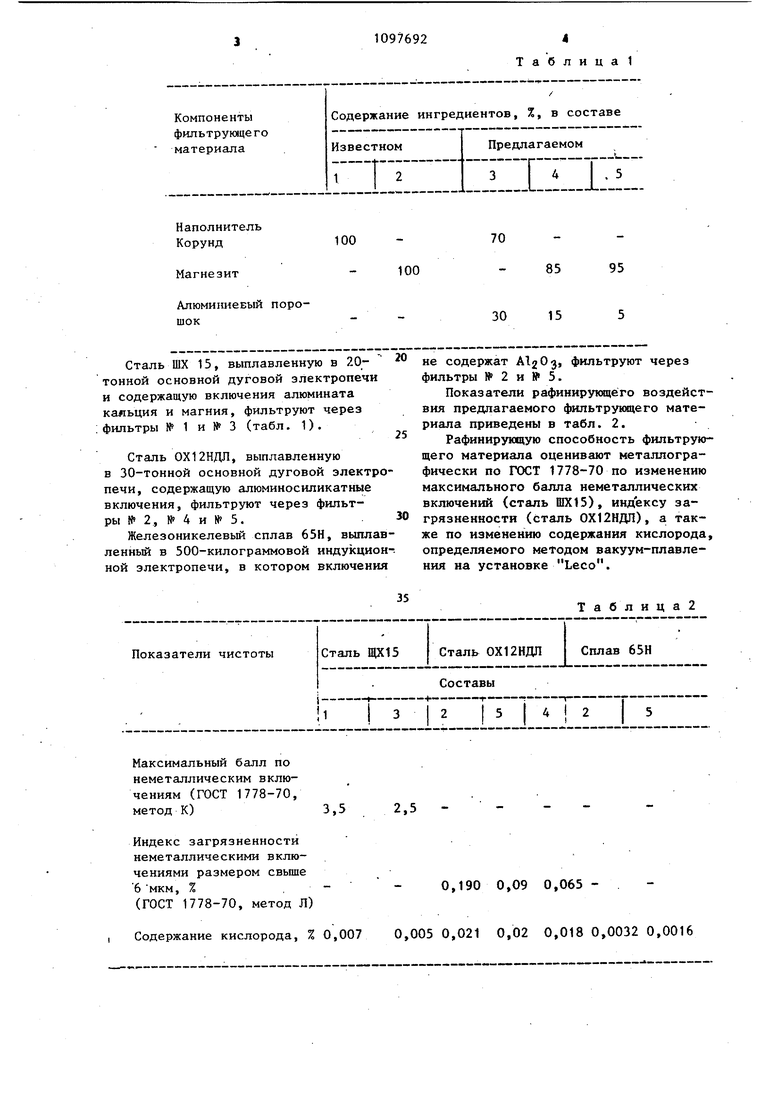

Алюминиевый порошокСталь ШХ 15, выплавленную в 20тонной основной дуговой электропечи и содержащую включения алюмината кальция и магния, фильтруют через фильтры № 1 и № 3 (табл. 1). Сталь ОХ12НДЛ, выплавленную в 30-тонной основной дуговой электро печи, содержащую алюминосиликатные включения, фильтруют через фильтры № 2, № 4 и № 5. Железоникелевый сплав 65Н, выплав ленный в 500-килограммовой индукцион ной электропечи, в котором включения

Сталь 1ЦХ15

Показатели чистоты

Максимальный балл по неметаллическим включениям (ГОСТ 1778-70, метод к)

Индекс загрязненности неметаллическими включениями размером свыше 6 мкм, % (ГОСТ 1778-70, метод Л Содержание кислорода, % 0,007

95

85

100

30 15

35

Таблица2

Сплав 65Н

Сталь ОХ12НДП Составы

2,5

0,190 0,09 0,065 не содержат А120з, фильтруют через фильтры № 2 и № 5. Показатели рафинирующего воздействия предлагаемого фильтрующего материала приведены в табл. 2. Рафинирующую способность фильтрующего материала оценивают металлографически по ГОСТ 1778-70 по изменению максимального балла неметаллических включений (сталь IflXIS), индексу загрязненности (сталь ОХ12НДЛ), а также по изменению содержания кислорода, определяемого методом вакуум-плавления на установке Leco. 0,005 0,021 0,02 0,018 0,0032 0,0016

5 1097692

Как видно из табл. 1 и 2, введениеколичество, что обеспечивает снив фильтрующий материал алюминиевогожение брака сплавов по неметаллипорошка повышает его рафинирующуюческим включениям, повьппает долспособность, обеспечивает получениеговечность издеЛий из них и сплава более чистого по содержанию5 улучшает технологическую пласкислорода и оксидным неметаллическимтичность Эти факторы и обесвключенйям.печивают экономическую эффекПри этом уменьшается размертивность использования фильтруюоксидных включений и их суммарноещего материала.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3508601, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Курдюмов А.В., Инкин С.В | |||

| и др | |||

| Флюсовая обработка и фильтрование алюминиевых расплавов | |||

| М., Металлургия, 1980, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1984-06-15—Публикация

1983-04-15—Подача