Изобретение относится к металлургии, конкретнее к литейному производству, а именно к фильтрационному рафинированию металлических расплавов, преимущественно сталей.

Цель изобретения - повышение рафинирующей способности фильтрующего материала.

Введение фторида кальция в состав фильтрующего материала позволяет усилить рафинирующее воздействие алюминия на расплав стали. Это обусловлено тем, что фторид кальция взаимодействует с оксидной пленкой на поверхности алюминиевого порошка из реакции:

3CaF2 + 3 СаО + 2 AIF3 .

Вследствие этого нарушается сплошность пленки AlaOa, и обеспечивается непрерывное участие алюминия в рафинировании стали от растворенного кислорода. Образующийся оксид кальция, в свою очередь, взаимодействует с с образованием алюмината тСаО П . что также способствует разрушению пленки А120з и в то же врем обеспечивает повышение адгезионной активности фильтрующего материала.

Фторид кальция, кроме того, оказывает флюсующее воздействие как легкоплавкий ингредиент, размягчая огнеупорную основу фильтрующего материала. При этом усиливается адгезионное взаимодействие его с неметаллическими включениями.

При содержании фторида кальция и алюминиевого порошка менее 10 и 5% соответственно, рафинирующая способность фильтрующего материала возрастает незначительно. При содержании фторида кальция свыше 25%. снижается огнеупорность фильтрующего материала, и фильтрующие элементы деформируются под воздействием потока жидкой стали. Последнее приводит к увеличению ширины пороховых каналов в фильтре и снижению эффективности очистки расплава стали. Вводить в фильтрующий материал, содержащий фторид кальция, свыше 20% алюминиевого порошка неэффективно, так как при этом не обеспечивается дальнейшее повышение рафинирующей способности фильтрующего материала но возрастают затраты (цена

со

с

о

Ч)

GJ О

ю ю

алюминиевого порошка в 5-6 и 30 раз выше соответствующей цены на фторид кальция и магнезит).

Пример. Фильтрующий материал готовят из порошкообразных алюминия, фторида кальция и магнезита с размерами частиц менее 1 мм. Исходные материалы смешивают в сухом состоянии. Затем из смеси на барабанном грануляторе получают окатыши диаметром 14-18 мм. При гранули- ровании порошкообразную смесь опрыскивают водным раствором жидкого стекла. Полученные гранулы сушат при 200-400°С. Фильтр из нескольких слоев гранул размещают в разливочной воронке между двумя керамическими сетками. Общая толщина фильтра составляет 70-80 мм. Сталь ОХ12НДЛ выплавляют в 30-ной основной дуговой электропечи, раскисляют ферромарганцем, ферросилицием, силикокальци- ем и алюминием и разливают в формы через фильтр, нагретый до 700-800°С.

О рафинирующей способности фильтрующего материала судят по изменению сум- марного и растворенного в стали содержания кислорода и степени загрязненности неметаллическими включениями, размером свыше 4-8 мкм.

Содержание кислорода определяют методом вакуум-плавления на установке RO- 17 фирмы Leco. Загрязненность стали неметаллическими включениями оценивают по индексу загрязненности, который определяют металлографическим методом Л. Содержание растворенного кислорода . Ораств. находят по активности кислорода ао,1 измеренной методом ЭДС: Ораств ao/fO.

Коэффициент активности кислорода f0 рассчитывают по параметрам взаимодействия первого и второго порядков.

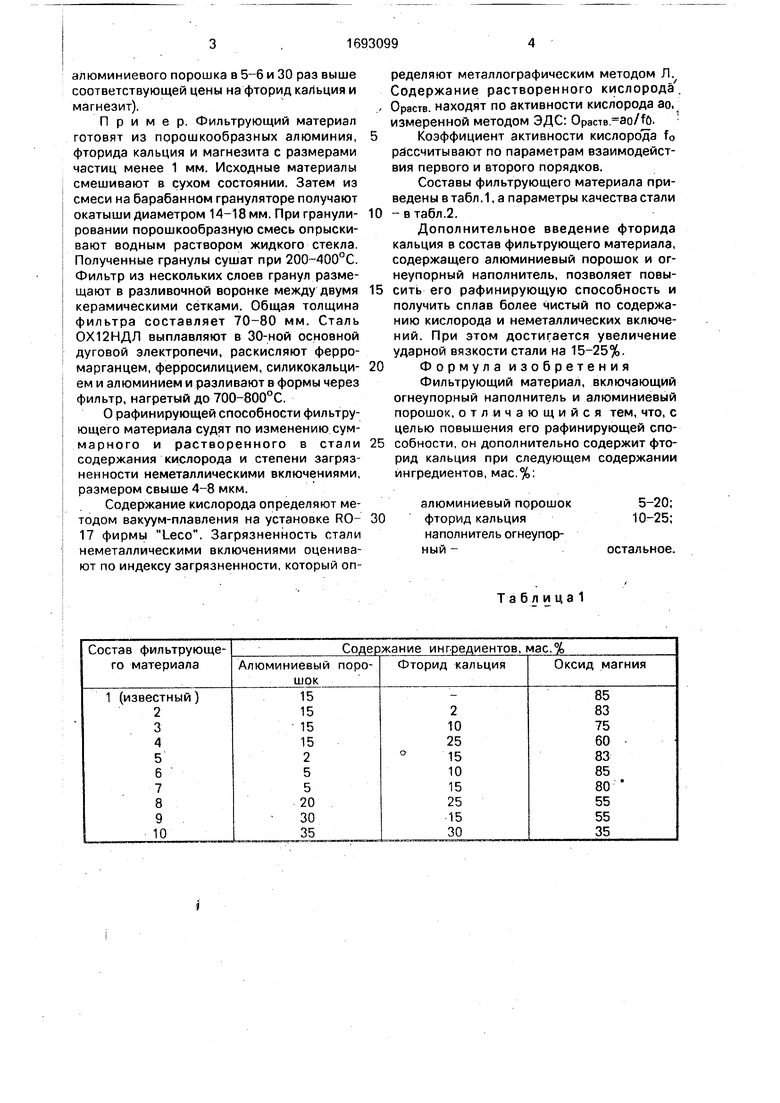

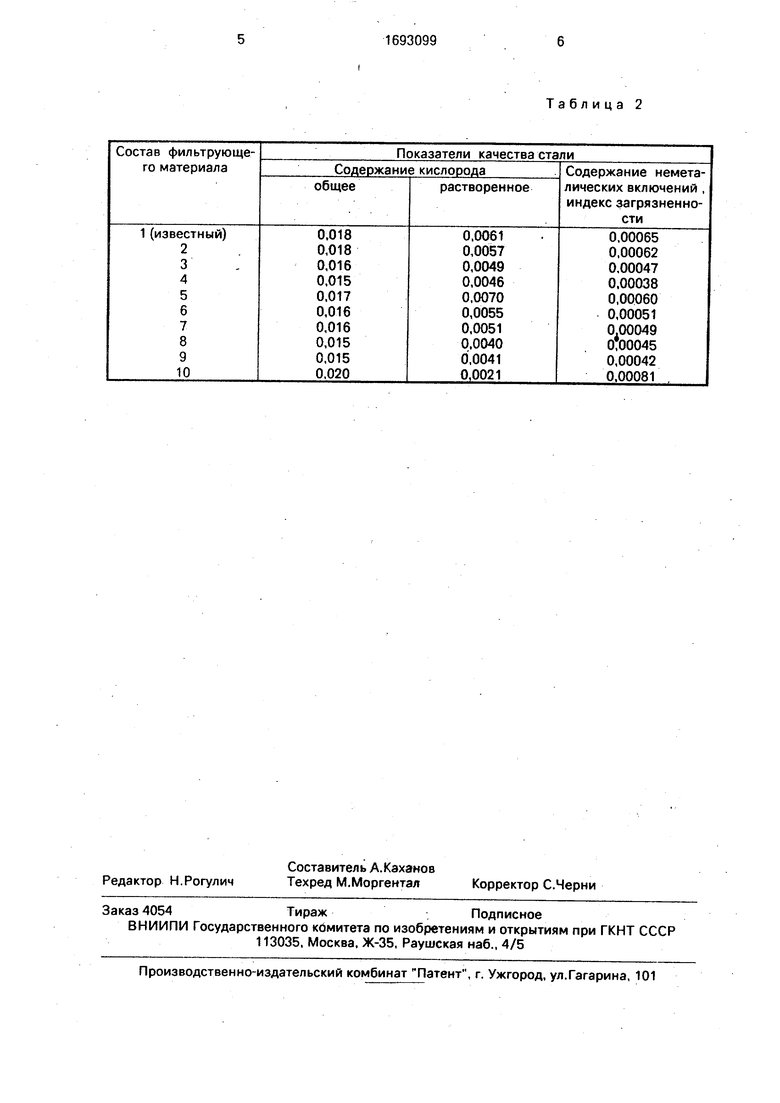

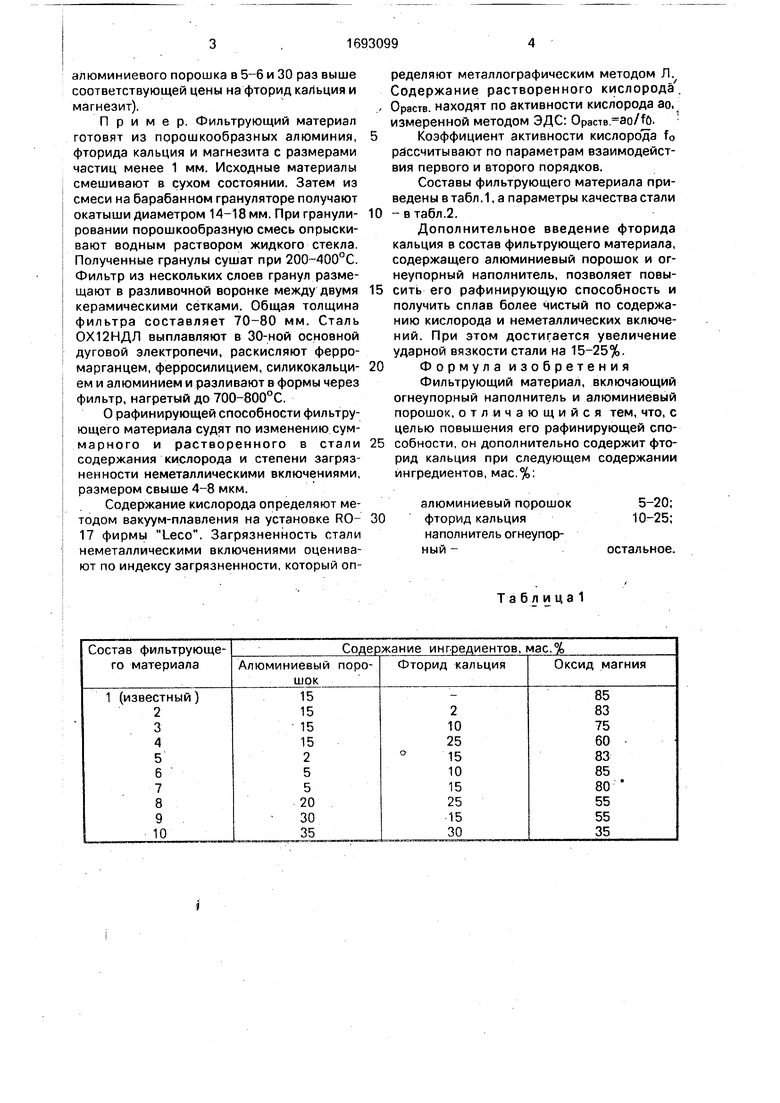

Составы фильтрующего материала приведены в табл.1, а параметры качества стали - в табл.2.

Дополнительное введение фторида кальция в состав фильтрующего материала, содержащего алюминиевый порошок и огнеупорный наполнитель, позволяет повысить его рафинирующую способность и получить сплав более чистый по содержанию кислорода и неметаллических включений. При этом достигается увеличение ударной вязкости стали на 15-25%.

Формула изобретения

Фильтрующий материал, включающий огнеупорный наполнитель и алюминиевый порошок, отличающийся тем, что, с целью повышения его рафинирующей способности, он дополнительно содержит фторид кальция при следующем содержании ингредиентов, мас.%:

алюминиевый порошок5-20;

фторид кальция10-25;

наполнитель огнеупорный -остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтрующий элемент | 1990 |

|

SU1752487A1 |

| Фильтрующий материал | 1983 |

|

SU1097692A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО СЛОЯ ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2199599C2 |

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И РАФИНИРОВАНИЯ СТАЛИ | 2002 |

|

RU2226556C1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Сорбент для рафинирования металлических расплавов | 1985 |

|

SU1276677A1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2396365C1 |

| Брикет для плавки алюминиевых сплавов | 1980 |

|

SU939577A1 |

Изобретение относится к металлургии, а именно к фильтрационному рафинированию металлических расплавов, преимущественно сталей. Целью изобретения является повышение рафинирующей способности фильтрующего материала. Последний содержит мас.%: алюминиевый порошок 5- 20; фторид кальция 10-25; огнеупорный наполнитель - остальное. Введение фторида кальция в состав фильтрующего материала позволяет повысить его рафинирующую способность и получать сталь, более чистую по содержанию кислорода и неметаллических включений. 2 табл

Табл и ца1

Таблица 2

| Фильтрующий материал | 1983 |

|

SU1097692A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-23—Публикация

1988-08-08—Подача