Изобретение относится к меташгур- гии, в частности к производству высокопрочных чугунов для отливок.

Цель изобретения - повышение герметичности и износостойкости чугуна в отливках.

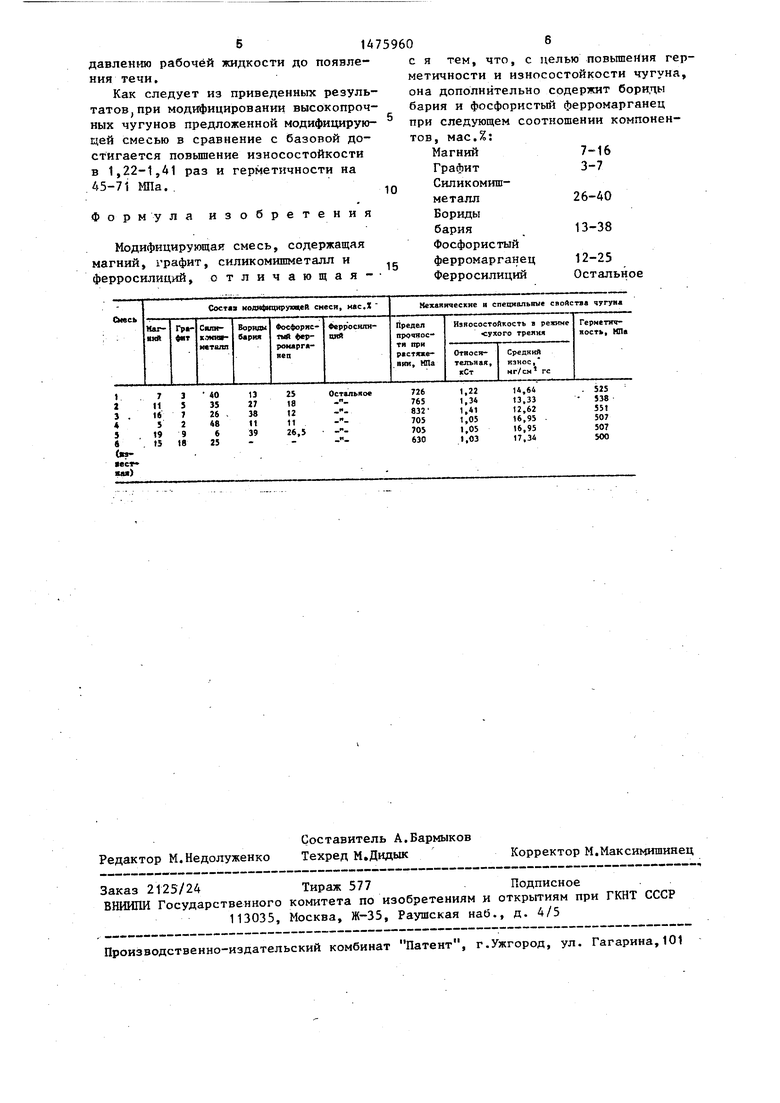

Поставленная цель достигается тем, что модифицирующая смесь, содержащая магний, графит, силикомишметалл и ферросилиций, дополнительно содержит бориды бария и фосфористый ферромарганец лри следующем соотношении компонентов, мас.%:

Магний7-16

Графит3-7

Силикомишметалл26-40

Бориды бария 13-38

Фосфористый

ферромарганец 12-25 Ферросилиций Остальное Благодаря комплексной присадке боридов бария, фосфористого ферромарганца и магния достигается глубокое раскисление, полная десульфурация расплавленного металла и снижение содержания неметаллических включений, что значительно повышает герметичность отливок, способствует очистке границ зерен и снижает износ в условиях сухого трения.

Введение фосфористого ферромарганца в смесь в количестве 12-25 мас.% обеспечивает при молифиуровании повышение и выравнивание твердости чугуна, что приводит к улучшению герметичности и износостойкости чугуна

Ј 1

01

СО

оэ

в отливках. При концентрации фосфористого ферромарганца до 12 мас.% повышение твердости, герметичности и износостойкости недостаточно, а при увеличении концентрации более 25 мас,% увеличивается отбел, неоднородность структуры чугуна в отливках, что приводит к снижению его герметичности и износостойкости.

Бориды бария в количестве 13- 38 мас.% обеспечивают дополнительное модифицирование чугуна бором и барием благодаря диссоциации боридов бария, что способствует повышению твердости, герметичности и износостойкости чугуна в отливках. Верхний предел концентрации боридов бария в смеси ограничен содержанием 38 мас.%, выше которого увеличивается отбел, снижается однородность структуры и герметичность чу- гуна в отливках. При снижении концентрации боридов бария в смеси менее 13 мас.% отмечаются низкие характеристики твердости и износостойкости.

Обработка чугуна модифицирующей смесью с содержанием магния ниже 7 мас.% не обеспечивает требуемого эффекта модифицирования, высокой степени сфероидизации графита и повышения износостойкости и герметичности чугуна. При содержании в смеси магния более 16 мас.% возникает пироэффект и снижаются стабильность эффекта модифицирования, износостойкость и герметичность чугуна.

Ввод графита увеличивает число готовых центров кристаллизации в чугуне при его затвердевании и способствует повышению гомогенности структуры и герметичности чугуна в отливках.

Содержание графита в смеси более 7 мас.% снижает твердость износостойкость чугуна и его прочностные характеристики. Понижение концентрации графита менее 3 мас.% снижает стабильность процесса модифицирова- ,ния, степень усвоения магния и герметичность чугуна.

Силикомишметалл стабилизирует процесс модифицирования при некотором колебании химического состава исходного чугуна. Нижний предел силикомиш металла применяется для модифицирования чугунов с низким содержанием неметаллических включений и не содержащих демодификаторов, а верхний пре0

5

0

5

0

5

0

5

0

5

дел - для чугунов, содержащих легирующие и демодифицирующие элементы и неметаллические включения. При концентрации силикомишметалла более 40 мас.% в структуре появляется структурно свободный цементит в тонких сечениях отливок, снижается однородность структуры в толстых сечениях, ухудшается форма графита и герметичность чугуна. При содержании силикомишметалла до 26 мас;% ухудшается форма графита, снижаются характеристики твердости и износостойкости.

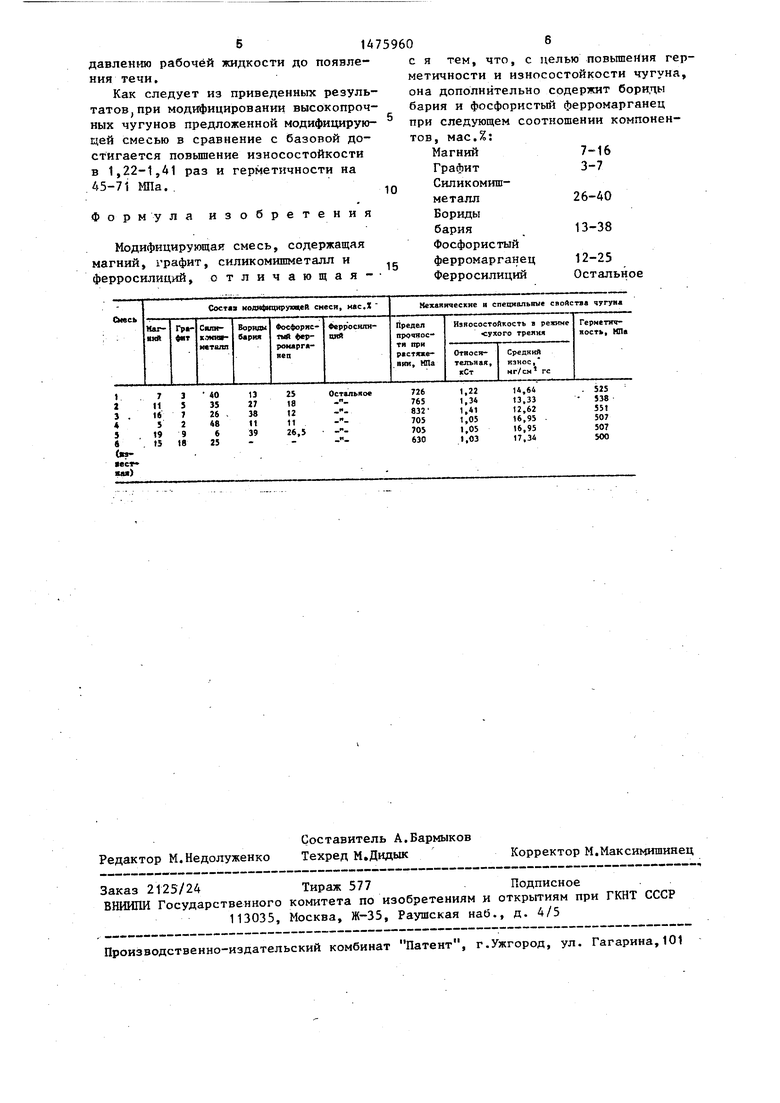

Исходный чугун выплавляют в вагранке и доводят в индукционном миксере до следующего химического состава, мас.%: углерод 3,3-3,5, . кремний 1,75-2,1; марганец 0,5-0,65$ фосфор до 0,07; хром до 0,2j сера до 0,105 и железо остальное. Выпуск чугуна в подогретые литейные ковши проводят при 1380-1420°С. Модифицирующие смеси, перемешанные механически в бегунах, вводят в ковш в упакованном виде в количестве 0,9% от массы расплава при выпуске чугуна из миксера.

Составы модифицирующих смесей, используемых для обработки чугунов опытных плавок, приведены в таблице.

Для изготовления модифицирующих смесей используют фосфористый ферромарганец ФМи50Ф, электропечной ферросилиций ФС75, сплавы ФСЗОРЗМЗОБ и СиЛАН-1, бориды ФВ37Ба-2Н, бой электродов и магний Мг-1, измельченные до фракции 0,1-2 мм и механически перемешанные .,

Износостойкость определяли на образцах с прямоугольным сечением мм на машине СИАМ-2 в режиме сухого трения при 50-350°С. Общая продолжительность цикла испытаний при 3-х скоростях скольжения (3,7 7,5 и 14,8 м/с) - 90 гс. Момент трения 1,9-3,0 Н/м. Одновременно испытывали по 3 образца с общей площадью 4,8 .

Испытания на удельную герметичность проводили на стандартных образцах, вырезанных из центральной части ступенчатых технологических проб в литом состоянии.

Для испытаний используют универсальный гидравлический стенд УСГ-1М, в качестве рабочей жидкости машинное масло. При испытании на герметичность образец подвергался одностороннему

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1988 |

|

SU1615215A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1463766A1 |

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| Чугун | 1987 |

|

SU1458417A1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2010 |

|

RU2457256C2 |

| Чугун | 1986 |

|

SU1357454A1 |

| Чугун | 1988 |

|

SU1539229A1 |

Изобретение относится к области литейного производства ,в частности, к составам смесей для получения высокопрочного чугуна. Цель изобретения - повышение герметичности и износостойкости чугуна. Модифицирующая смесь содержит магний, графит, силикомишметалл, бориды бария, фосфористый ферромарганец и ферросилиций при следующем соотношении компонентов, мас.%: магний 7-16

графит 3-7

силикомишметалл 26-40

бориды бария 13-38

фосфористый ферромарганец 12-25 и ферросилиций остальное. Дополнительный ввод в состав смеси боридов бария и фосфористого ферромарганца обеспечивает повышение на 10-20% износостойкости при сухом трении и герметичности чугуна за счет снижения содержания неметаллических включений, повышения и выравнивания твердости металла. 1 табл.

| Ващенко К.Н, Софрони Л | |||

| Магниевый чугун | |||

| Машгиз, 1960, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-04-30—Публикация

1987-05-04—Подача