(St) СОСТАВ ДЛЯ ТЕРМОХИМИЧЕСКОЙ ОЧИСТКИ СТАЛЬНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для термохимической очистки стального литья от пригара | 1982 |

|

SU1097714A1 |

| ШЛАК ДЛЯ НАГРЕВА И НАПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2114184C1 |

| Синтетический шлак для защиты поверхности стали от окисления | 1978 |

|

SU724582A1 |

| Синтетический шлак для защиты поверхности стали от окисления | 1990 |

|

SU1734928A1 |

| СИНТЕТИЧЕСКИЙ ШЛАК ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛИ ОТ ОКИСЛЕНИЯ ПРИ НАГРЕВЕ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2020033C1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1998 |

|

RU2155115C2 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1068203A1 |

| Противопригарное покрытие для литейных форм и стержней | 1977 |

|

SU740380A1 |

| Флюс для термохимической очистки стального литья от пригара | 1978 |

|

SU747874A1 |

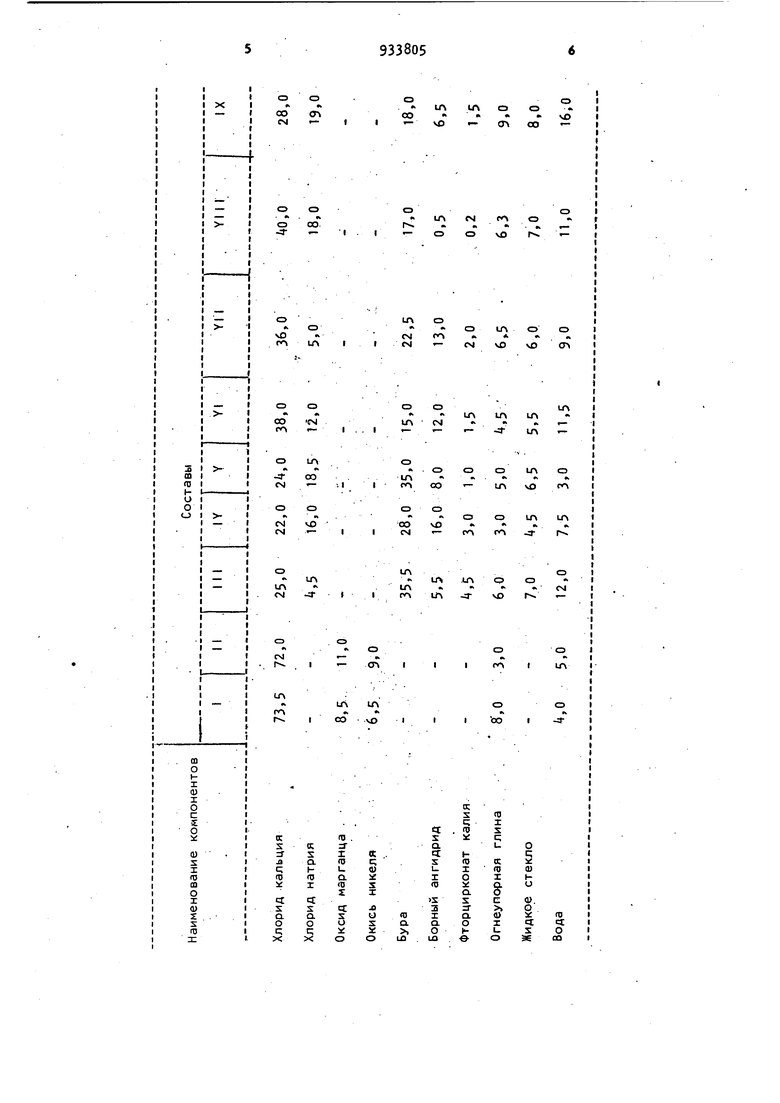

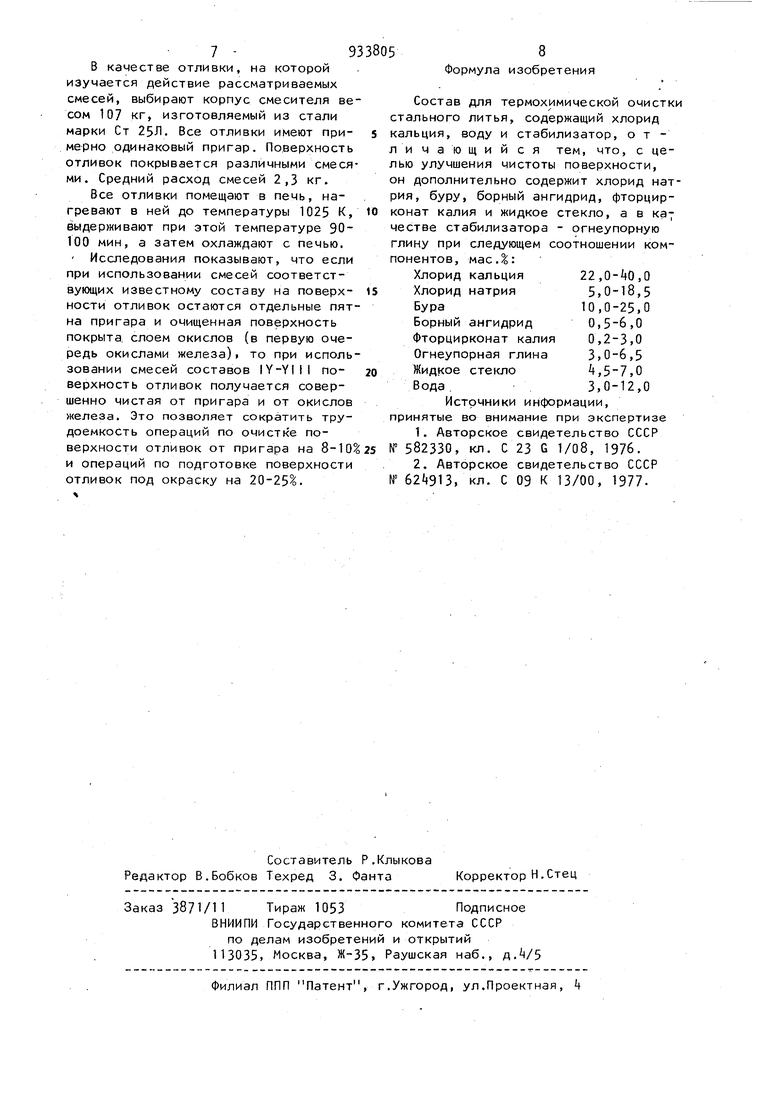

Изобретение относится к черной металлургии и литейному производству, в частности к вопросу ликвида ции пригара на стальном литье. Известно применение для ликвидации пригара флюса, включающего глинозем, оксид марганца, хлорид кальци и воду l. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является флюс l,2j для термохимической очистки стального литья от пригара, содержащий, масД: глинозем 3,0-8,0; хлорид каль ция 70,1-75,0; оксид марганца 8,012,0; окись никеля 6,0-12,0; воды 3, 5,0. К основным недостаткам этого состава следует отнести то, что он не содержит химически активных компонен тов, которые вступали бы в реакцию с окислами железа, находящимися на поверхности отливок, и способствовали переходу этих окислов в образовавшиися в результате сплавления пригара с флюсом легкоплавкий расплав. Поэтому при использовании известногосостава не получается полная очистка поверхности отливок от пригара и не удаляются с поверхности отливок окислы железа V Цель изобретения - улучшение чистоты поверхности стальных отливок. Поставленная цель достигается тем, что состав для термохимической очистки стального литья содержит хлорид кальция, хлорид натрия, буру, борный ангидрид, фторцирконат калия, огнеупорную глину, жидкое стекло и воду при. следующем соотношении компонентов, мас.: Хлорид кальция 22,0-40,0 Хлорид натрия 5,0-18,5 Бура10,0-25,0 Борный ангидрид 0,5-6,6 Фторцирконат калия 0,2-3,0 Огнеупорная глина 3,0-6,5 Жидкое стекло 4, Вода3,0-12,0 Хлорид кальция вводится в состав смеси для образования с пригаром рас плавов по составу близких к эвтектическим. Снижение температуры плавления расплава обеспечивает повышение скорости растворения пригара в образовавшемся расплаве. Хорошие результаты по растворению пригараполучают ся при содержании в смеси хлористого кальция в количествах больших 22,0. При увеличении его содержания больше 0,0 вязкость образовавшегося расплава повышается. Это замедляет процесс растворения в нем пригара. Ввод в состав смеси хлорида натри снижает температуру плавления и вязкость образовавшегося расплава. Ощутимое влияние хлористого натрия начинает проявляться при его содержании в смеси в количествах превышающих . При увеличении его содержания больше 18,5 расплав имеет пониженную вязкость и стекает с вертикальных стенок отливок не успев прореагировать с пригаром. Применяемая в смеси бура имеет химическую формулу . При нагреве она теряет воду и при 101 К разлагается на МаВОд и Она сни жает-температуру плавления расплава, способствует хорошему растворению пригара и окислов железа с поверхности отливок. Благоприятное действие буры начинает проявляться при ее содержании в смеси в количествах больше 10,0. При повышении в смеси содержания буры больше 25,0% вязкост .расплава уменьшается и он стекает . со стенок отливок не успев растворит пригара. Борный ангидрид () способствует ускорению процесса растворения пригара в расплаве и очищает поверхность отливок от окислов железа. Его действие проявляется при содержании в смеси в количествах превышающих 0,1. Увеличение содержания борного ангидрида больше 6,0 значительно повышает вязкость расплава и тем самым снижает скорость растворения в нем пригара. 9 4 Ввод в состав смеси фторцирконата калия (K2ZiF2) способствует улучшению растворения в расплаве окислов железа, особенно находящихся на поверхности отливок. Ощутимое влияние фторцирконата калия проявляется при его содержании в смеси больше Q,2%. При увеличении его содержания больше дальнейшего улучшения растворения окислов железа не происходит и чистота поверхности отливок не улучшается. Огнеупорная глина вводится в состав смеси для улучшения нанесения смеси на поверхность отливок и стабилизации вязкости расплава в рассматриваемом диапазоне температур. Положительное влияние огнеупорной глины начинает проявляться при содержании ее в смеси в количествах больших 3,0. При увеличении содержания огнеупорной глины больше 6,$ начинает повышаться вязкость образовавшегося расплава. Это снижает скорость растворения пригара в расплаве. Жидкое стекло в смеси улучшает удержание ее на поверхности отливок и обеспечивает снижение температуры плавления расплава. При содержании жидкого стекла меньше k ,S% смесь плохо удерживается на поверхности отливок. Если его содержание больше 7.0, то значительно снижается температура плавления расплава. Это приводит к стеканию расплава с поверхности отливок раньше, чем успеет раствориться пригар. Вода .в состав смеси вводится для обеспечения получения оптимальной влажности и удержания смеси на стенках отливок. Оптимальное содержание воды должно находиться в пределах 3,0-12,0°. Составы исследуемых смесей приведены в таблице. Составы 1и I I соответствуют известному составу Г2. Состав I I I содержит меньше хлорида натрия и больше буры и фторцирконата калия,а состав IX содержит больше хлорида натрия,огнеупорной глины и жидкого стекла. Составы IYYIiI соответствуют предлагаемому составу.

7 - 9338058

В качестве отливки, на которой .Формула изобретения

изучается действие рассматриваемых. .

смесей, выбирают корпус смесителя ве-Состав для термохимической очистки

сом 107 кг, изготовляемый из сталистального литья, содержащий хлорид

марки Ст 25Л. Все отливки имеют при- sкальция, воду и стабилизатор, о т мерно одинаковый пригар. Поверхностьл и чающийся тем, что, с цеотливок покрывается различными смеся-лью улучшения чистоты поверхности,

ми. Средний расход смесей 2,3 кг.он дополнительно содержит хлорид натВсе отливки помещают в печь, на- .рия, буру, борный ангидрид, фторциргревают в ней до температуры 1025 К, 10конат калия и жидкое стекло, а в ка;

выдерживают при этой температуре 90-честве стабилизатора - огнеупорную

100 мин, а затем охлаждают с печью.глину при следующем соотношении ком Исследования показывают, что еслипонентов, масД:

при использовании смесей соответст-Хлорид кальция 22,,0

вующих известному составу на поверх- 15Хлорид натрия 5.0-18,5

ности отливок остаются отдельные пят-Бура 10,0-25,0

на пригара и очищенная поверхностьБорный ангидрид 0,5-6,0

покрыта, слоем окислов (в первую оче-Фторцирконат калия 0,2-3,0

редь окислами железа) то при исполь-Огнеупорная глина ,5

зовании смесей составов IY-YIII по- 20Жидкое стекло ,5-7,0

верхность отливок получается совер-Вода. ,0

шенно чистая от пригара и от окисловИсточники информации,

железа. Это позволяет сократить тру-принятые во внимание при экспертизе

доемкость операций по очистке по-1. Авторское свидетельство СССР

верхности отливок от пригара на 582330, кл. С 23 G 1/08, 1976.

и операций по подготовке поверхности. 2. Авторское свидетельство СССР

отливок под окраску на 20-25%.К , кл. С 09 К 13/00, 1977.

Авторы

Даты

1982-06-07—Публикация

1980-11-24—Подача