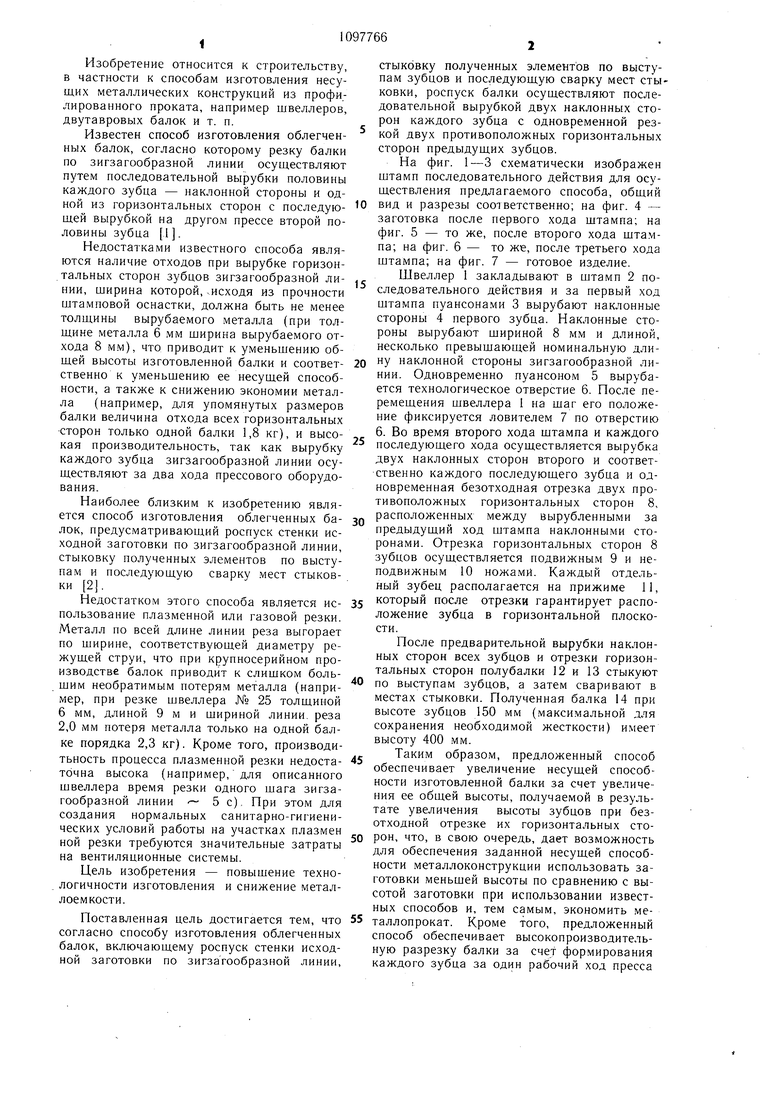

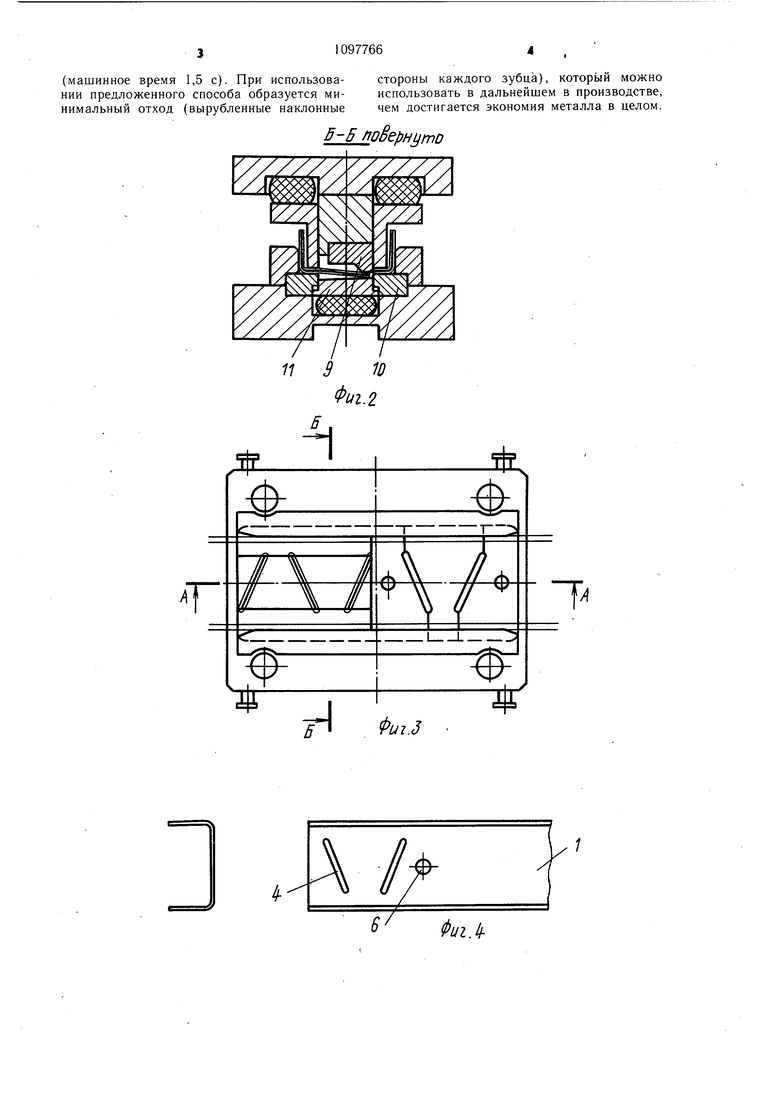

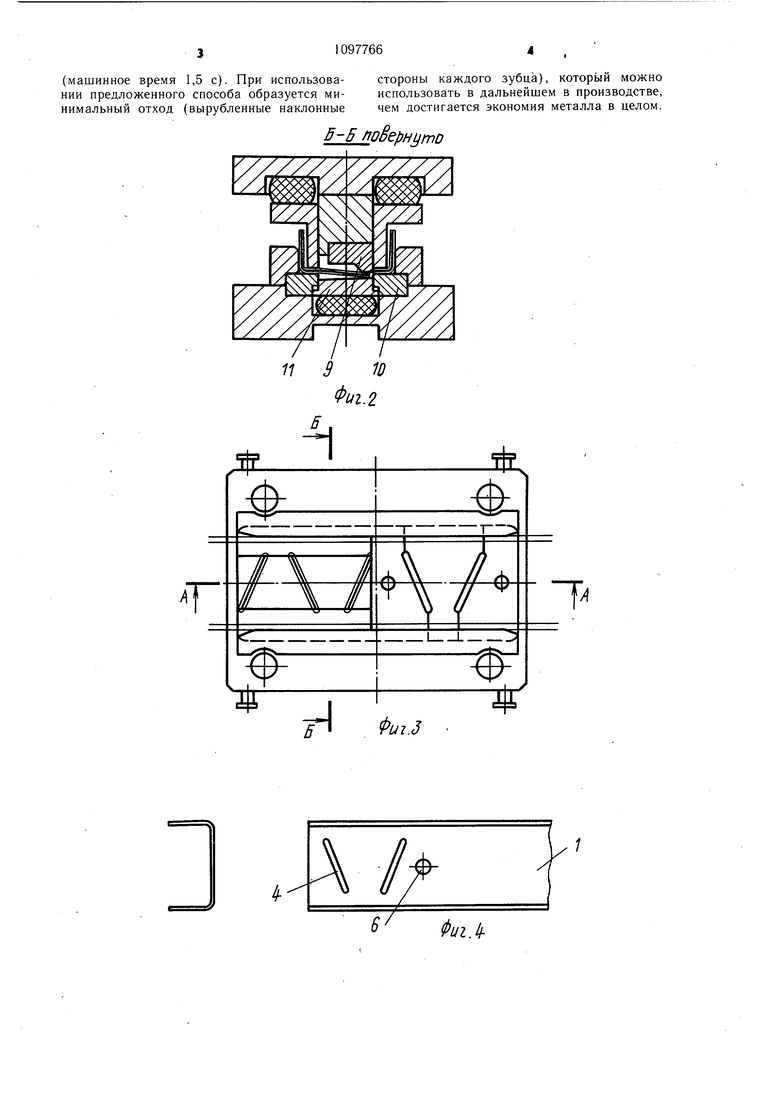

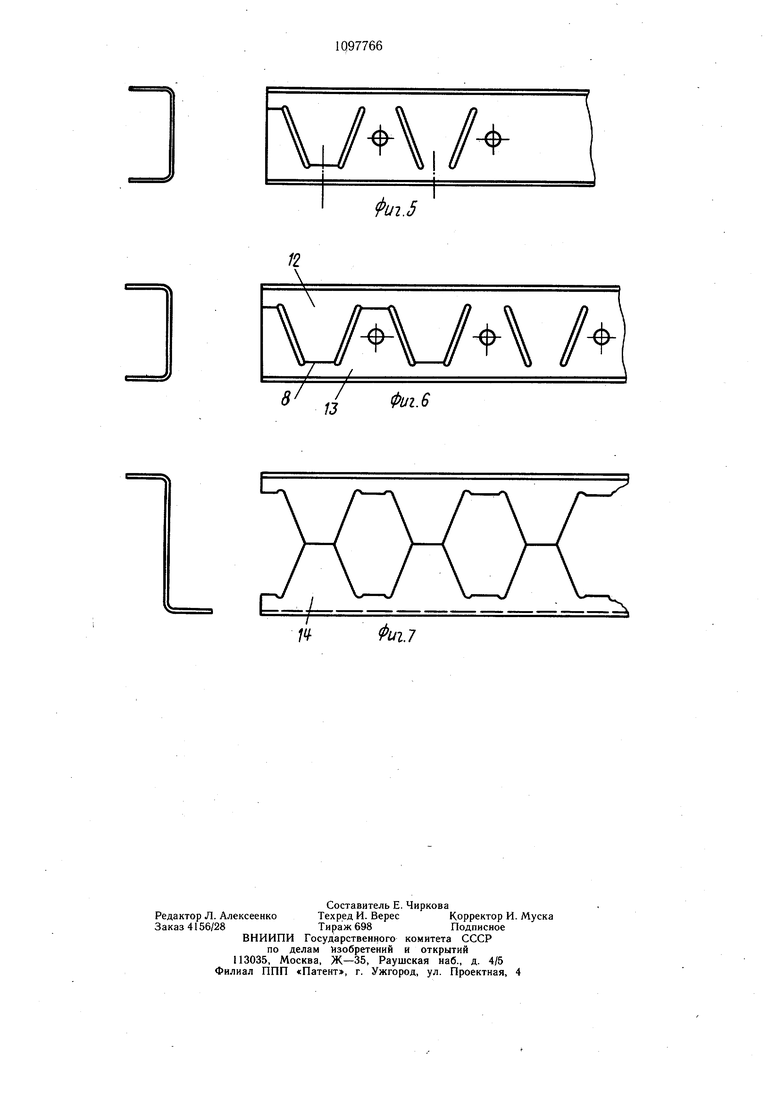

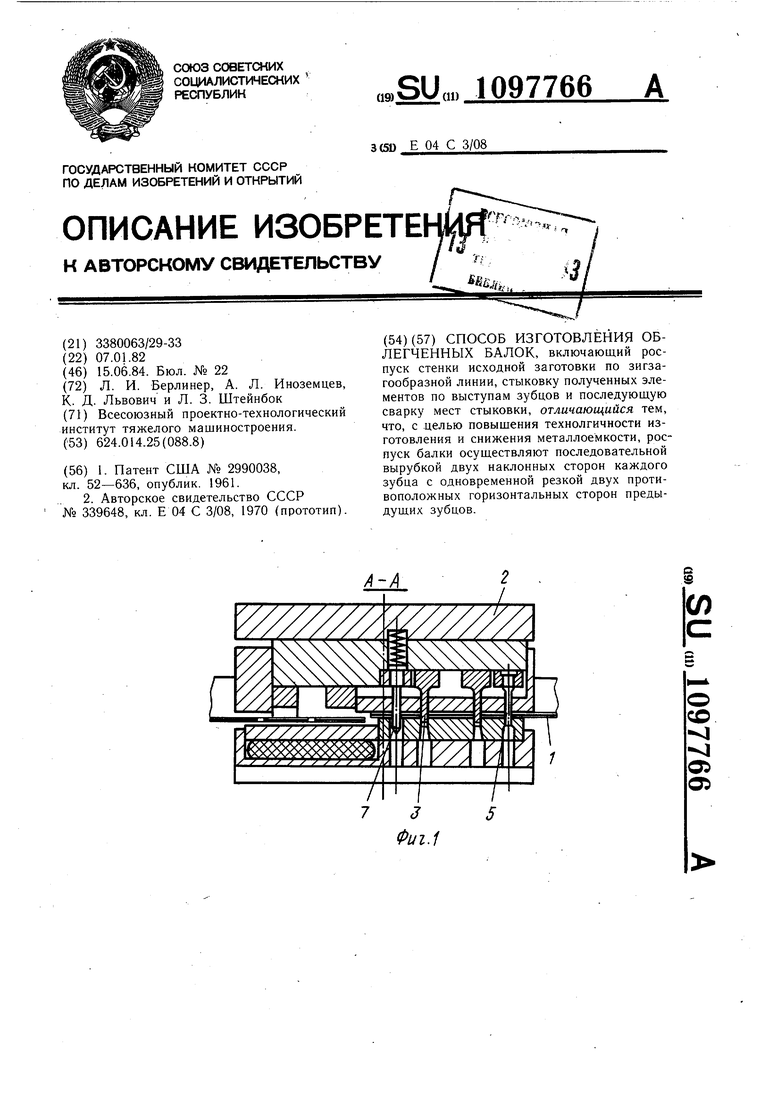

Изобретение относится к строительству, в частности к способам изготовления несущих металлических конструкций из профилированного проката, например швеллеров, двутавровых балок и т. п. Известен способ изготовления облегченных балок, согласно которому резку балки по зигзагообразной линии осуществляют путем последовательной вырубки половины каждого зубца - наклонной стороны и одной из горизонтальных сторон с последующей вырубкой на другом прессе второй половины зубца 1 . Недостатками известного способа являются наличие отходов при вырубке горизонтальных сторон зубцов зигзагообразной лиНИИ, ширина которой, -исходя из прочности штамповой оснастки, должна быть не менее толщины вырубаемого металла (при толщине металла 6 мм ширина вырубаемого отхода 8 мм), что приводит к уменьщению общей высоты изготовленной балки и соответственно к уменьшению ее несущей способности, а также к снижению экономии металла (например, для упомянутых размеров балки величина отхода всех горизонтальных сторон только одной балки 1,8 кг), и высокая производительность, так как вырубку каждого зубца зигзагообразной линии осуществляют за два хода прессового оборудования. Наиболее близким к изобретению является способ изготовления облегченных балок, предусматривающий роспуск стенки исходной заготовки по зигзагообразной линии, стыковку полученных элементов по выступам и последующую сварку мест стыковки 2J. Недостатком этого способа является использование плазменной или газовой резки. Металл по всей длине линии реза выгорает по ширине, соответствующей диаметру режущей струи, что при крупносерийном производстве балок приводит к слишком больщим необратимым потерям металла (например, при резке швеллера № 25 толщиной 6 мм, длиной Эми шириной линии, реза 2,0 мм потеря металла только на одной балке порядка 2,3 кг). Кроме того, производитьность процесса плазменной резки недостаточна высока (например, для описанного швеллера время резки одного шага зигзагообразной линии 5с), При этом для создания нормальных санитарно-гигиенических условий работы на участках плазмен ной резки требуются значительные затраты на вентиляционные системы. Цель изобретения - повышение технологичности изготовления и снижение металлоемкости. Поставленная цель достигается тем, что согласно способу изготовления облегченных балок, включающему роспуск стенки исходной заготовки по зигзагообразной линии. стыковку полученных элементов по выступам зубцов и последующую сварку мест стыковки, роспуск балки осуществляют последовательной вырубкой двух наклонных сторон каждого зубца с одновременной резкой двух противоположных горизонтальных сторон предыдущих зубцов. На фиг. 1-3 схематически изображен щтамп последовательного действия для осуществления предлагаемого способа, общий вид и разрезы соответственно; на фиг. 4 - заготовка после первого хода штампа; на фиг. 5 - то же, после второго хода щтампа; на фиг. 6 - то же, после третьего хода штампа; на фиг. 7 - готовое изделие. Швеллер 1 закладывают в штамп 2 последовательного действия и за первый ход штампа пуансонами 3 вырубают наклонные стороны 4 первого зубца. Наклонные стороны вырубают шириной 8 мм и длиной, несколько превышающей номинальную длину наклонной стороны зигзагообразной линии. Одновременно пуансоном 5 вырубается технологическое отверстие 6. После перемещения швеллера 1 на щаг его положение фиксируется ловителем 7 по отверстию 6. Во время второго хода штампа и каждого последующего хода осуществляется вырубка двух наклонных сторон второго и соответственно каждого последующего зубца и одновременная безотходная отрезка двух противоположных горизонтальных сторон 8, расположенных между вырубленными за предыдущий ход штампа наклонными сторонами. Отрезка горизонтальных сторон 8 зубцов осуществляется подвижным 9 и неподвижным 10 ножа.ми. Каждый отдельный зубец располагается на прижиме 11, который после отрезки гарантирует расположение зубца в горизонтальной плоскости. После предварительной вырубки наклонных сторон всех зубцов и отрезки горизонтальных сторон полубалки 12 и 13 стыкуют по выступам зубцов, а затем сваривают в местах стыковки. Полученная балка 14 при высоте зубцов 150 мм (максимальной для сохранения необходимой жесткости) имеет высоту 400 мм. Таким образом, предложенный способ обеспечивает увеличение несущей способности изготовленной балки за счет увеличения ее общей высоты, получаемой в результате увеличения высоты зубцов при безотходной отрезке их горизонтальных сторон, что, в свою очередь, дает возможность для обеспечения заданной несущей способности металлоконструкции использовать заготовки меньшей высоты по сравнению с высотой заготовки при использовании известных способов и, тем самым, экономить металлопрокат. Кроме того, предложенный способ обеспечивает высокопроизводительную разрезку балки за счет формирования каждого зубца за один рабочий ход пресса

(машинное время 1,5 с). Прк использовании предложенного способа образуется минимальный отход (вырубленные наклонные

Б-5 поВеьнито

стороны каждого зубца), который можно использовать в дальнейшем в производстве, чем достигается экономия металла в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления облегченной металлической балки | 1991 |

|

SU1795035A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1997 |

|

RU2148131C1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1821536A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1997 |

|

RU2148132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОЙ МЕТАЛЛИЧЕСКОЙ БАЛКИ | 1992 |

|

RU2046902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2006 |

|

RU2339481C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1993 |

|

RU2113957C1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1738965A1 |

| Способ изготовления облегченной металлической балки | 1990 |

|

SU1798457A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ БАЛОК, включающий роспуск стенки исходной заготовки по зигзагообразной линии, стыковку полученных элементов по выступам зубцов и последующую сварку мест стыковки, отличающийся тем, что, с целью повышения технолгичности изготовления и снижения металлоемкости, роспуск балки осуществляют последовательной вырубкой двух наклонных сторон каждого зубца с одновременной резкой двух противоположных горизонтальных сторон предыдущих зубцов. (Л со О5 О5

6 ФигЛ

12

7/ / 13

фиг.6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 2990038, кл | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Судно | 1925 |

|

SU1961A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ МЕТАЛЛИЧЕСКИХ БАЛОК | 0 |

|

SU339648A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| . | |||

Авторы

Даты

1984-06-15—Публикация

1982-01-07—Подача