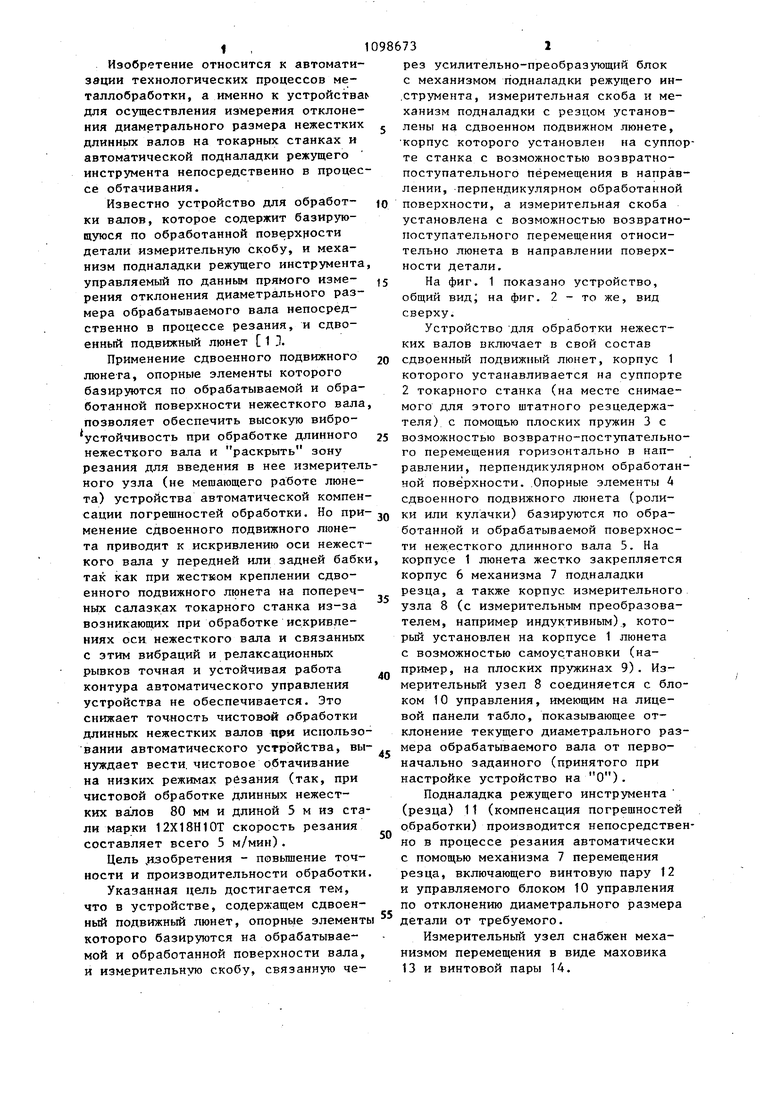

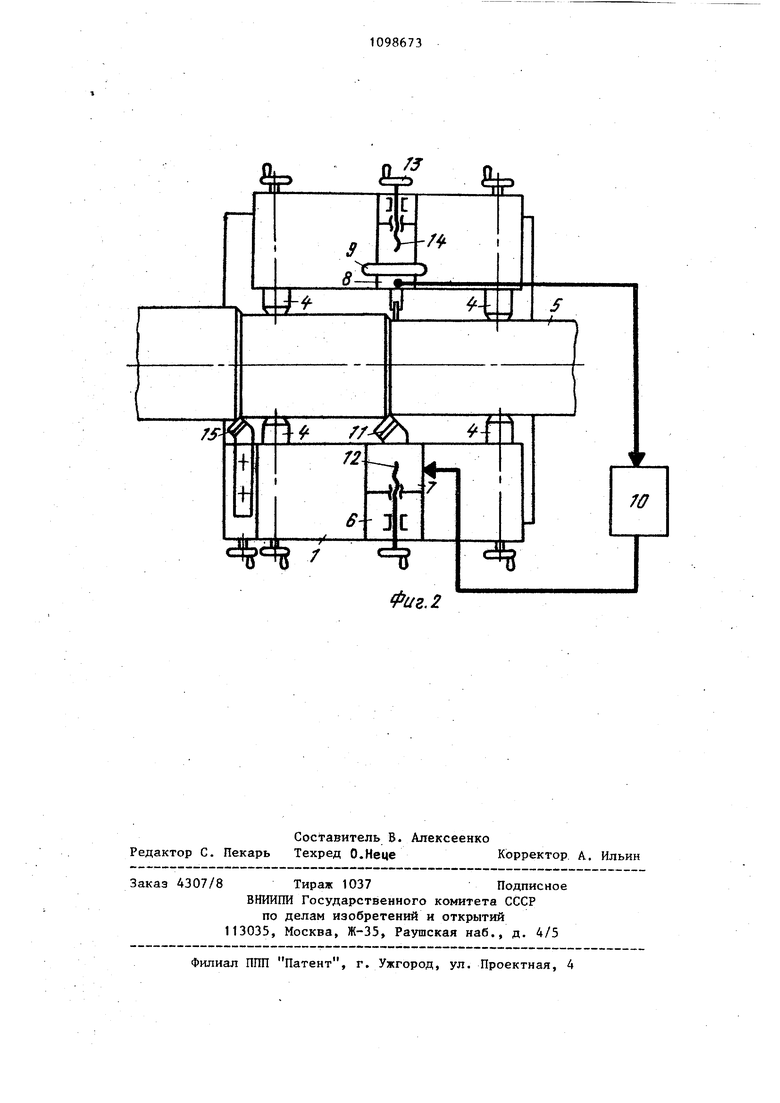

1 , Изобретение относится к автоматизации технологических процессов металлобработки, а именно к ycтpoйcтвa для осуществления измерения отклонения диаметрального размера нежестких длинных валов на токарных станках и автоматической подналадки режущего инструмента непосредственно в процес се обтачивания. Известно устройство для обработки валов, которое содержит базирующуюся по обработанной поверхности детали измерительную скобу, и механизм подналадки режущего инструмента управляемый по данным прямого измерения отклонения диаметрального размера обрабатываемого вала непосредственно в процессе резания, и сдвоенный подвижный люнет 1 Л. Применение сдвоенного подвижного люнета, опорные элементы которого базируются по обрабатываемой и обработанной поверхности нежесткого вала позволяет обеспечить высокую виброустойчивость при обработке длинного нежесткого вала и раскрыть зону резания для введения в нее измерител ного узла (не мешающего работе люнета) устройства автоматической компен сации погрешностей обработки. Но при менение сдвоенного подвижного люнета приводит к искривлению оси нежест кого вала у передней или задней бабк так как при жестком креплении сдвоенного подвижного люнета на поперечных салазках токарного станка из-за возникающих при обработке искривлениях оси нежесткого вала и связанных с этим вибраций и релаксационных рывков точная и устойчивая работа контура автоматического управления устройства не обеспечивается. Это снижает точность чистовой обработки длинных нежестких валов при использо вании автоматического устройства, вы нуждает вести, чистовое обтачивание на низких режимах резания (так, при чистовой обработке длинных нежестких валов 80 мм и длиной 5 м из ста ли марки 12Х18Н10Т скорость резания составляет всего 5 м/мин). Цель 1зобретения - повьппение точности и производительности обработки Указанная цель достигается тем, что в устройстве, содержащем сдвоенный подвижный люнет, опорные элемент которого базируются на обрабатываемой и обработанной поверхности вала, и измерительную скобу, связанную че73рез усилительно-преобразующий блок с механизмом подналадки режущего ин.струмента, измерительная скоба и механизм подналадки с резцом установлены на сдвоенном подвижном люнете, корпус которого установлен на суппорте станка с возможностью возвратнопоступательного перемещения в направлении, перпендикулярном обработанной поверхности, а измерительная скоба установлена с возможностью возвратнопоступательного перемещения относительно люнета в направлении поверхности детали. На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вид сверху. Устройство ДЛЯ обработки нежестких валов включает в свой состав сдвоенный подвижный люнет, корпус 1 которого устанавливается на суппорте 2 токарного станка (на месте снимаемого для этого штатного резцедержателя) с помощью плоских пружин 3 с возможностью возвратно-поступательного перемещения горизонтально в направлении, перпендикулярном обработанной поверхности. .Опорные элементы А сдвоенного подвижного люнета (ролики или кулачки) базируются по обработанной и обрабатываемой поверхности нежесткого длинного вала 5. На корпусе 1 люнета жестко закрепляется корпус 6 механизма 7 подналадки резца, а также корпус измерительного узла 8 (с измерительным преобразователем, например индуктивным), который установлен на корпусе 1 люнета с возможностью самоустановки (например, на плоских пружинах 9). Измерительньй узел 8 соединяется с блоком 10 управления, имеющим на лицевой панели табло, показывающее отклонение текущего диаметрального размера обрабатьгеаемого вала от первоначально заданного (принятого при настройке устройство на О) . Подналадка режущего инструмента (резца) 11 (компенсация погрещностей обработки) производится непосредственно в процессе резания автоматически с помощью механизма 7 перемещения резца, включающего винтовую пару 12 и управляемого блоком 10 управления по отклонению диаметрального размера детали от требуемого. Измерительный узел снабжен механизмом перемещения в виде маховика 13 и винтовой пары 14. В устройстве имеется возможность параллельно вести обработку детали еще одним резцом 15, расположенным впереди трех передних опор сдвоенного подвижного люнета. Механизм 7 подналадки используется только на чистовой стадии обработ ки и представляет собой узел, предназначенный для осуществления процес са резания с компенсацией на ходу возникающих погрешностей обработки. Он состоит из микродвигателя постоянного тока, редуктора и клиновой пары (не показаны), Блок 10 управления включает в сво состав генератор, реле времени, компаратор, преобразователь сигнала, устройство логического управления, оконечный усилитель мощности, источ ник питания, устройство управления двигателем начальной размерной настройки датчика измерительного узла устройства реверса. Он предназначен для преобразования и усиления сигналов, поступающих с индуктивного преобразователя измерительного узла 8, а также для формирования управляю щего напряжения, которое подается затем на механизм подналадки резца. Перед установкой детали верхняя часть люнета откинута, измерительный узел 8 отведен с помоп1ью маховика 13 винтовой пары 14 в нерабочее положение, в котором он не мешает установк на станок обрабатываемой детали. После этого устанавливается заготовка и производится черновая обработка детали (в работе участвуют опорные элементы 4 люнета, которые базируютс по ранее обработанной поверхности). Затем измерительный узел 8 предварительно настраивается на требуемый диаметральный размер. Далее протачивают пробный участок (в работе участвуют опорные элементы люнета, которые базируются по обработанной поверхности). Замеряют полученный размер и производят окончательную установку резца 11 в рабочее положение механизмом 7 подналадки. Производят окончательную обработку. При этом измерительный узел 8 подводят к обработанной поверхности и устанав ливают его в О по табло на лицевой панели блока управления. После завершения такой начальной настройки измерительного узла 8 нажимом соответствующей кнопки или автоматически от соответствующей схемы блока 10 управления (не показано) происходит подключение выхода измерительного узла через блок 10 управления к входу механизма 7 подналадки режущего инструмента. Одновременно включается продольный самоход токарного станка. В процессе обработки нежесткий вал вращается в сдвоенном люнете, который обеспечивает устойчивое безвибрационное производительное резание, за счет плоских пружин 3 люнета происходит плавное (без релаксационньк рывков и вибраций) отслеживание продольных погрешностей из-за неточностей направляющих станины станка, выставления заднего центра и т.д., при появлении отклонения диаметрального размера обрабатываемого нежесткого вала от требуемого (зафиксированного при начальной настройке измерительного узла 8 устройства) происходит соответствующее перемещение резца 1t для компенсации возникающих погрешностей обработки. Следовательно, требуемый диаметральный размер обрабатываемой детали стабилизируется по всей длине вала непосредственно в процессе резания. Устройство позволяет обеспечить точность обработки длинномерных нежестких валов (например, диаметром 30-90 мм и длиной 5-12 м из спецсталей) по 6-7 квалитетам с получением погрешности продольной формы порядка 0,01-0,02 мм независимо от неточностей направляющей станины токарного станка, износа резутцего инструмента, неточности выставления заднего центра или люнетов и т.п., причем указанная высокая точность обработки обеспечивается на технологически напряженных режимах резания, т.е. одновременно достигается значительное (не менее чем на 50%) увеличение производительности обработки. Кроме того, устройство позволяе;5г значительно повысить виброустойчивость обработки, благодаря чему скорость резания при чистовой обработке длинных нежестких валов из спецсталей увеличивается в несколько раз (с 5 до 40 м/мин при обработке длинного нежесткого вала-трубы из стали 12Х18Н10Т).

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической компенсации погрешностей обработки на токарных станках | 1978 |

|

SU791510A1 |

| СПОСОБ ТОКАРНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2201315C2 |

| Способ токарной обработки маложесткой длинномерной осессимметричной заготовки детали | 2022 |

|

RU2805022C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288829C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334591C1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ на станке, содержащее сдвоенный подвижный люнет, опорные элементы которого базируются на обрабатываемой и обработанной поверхности вала, и измерительную скобу, связанную через усилительно-преобразующий блок с механизмом режущего инструмента, отличающееся тем, что, с целью повышения точности и производительности обработки, измерительная скоба и механизм подналадки с резцом установлены на сдвоенном подвижном люнете, корпус которого установлен на суппорте станка с возможностью возвратно-поступательного пег ремещения в направлении, перпендикулярном обработанной поверхности, а измерительная скоба установлена с возможностью возвратно-поступательного перемещения относительно люнета в направлении поверхности детали. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Парфенов О.Д | |||

| Способы повышения точности обработки на универсальных металлорежущих станках | |||

| М., 1962, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-06-23—Публикация

1983-03-24—Подача