I

Изобретение относится к области автоматизации технологических процессов, а именно к устройствам, компенсирующим возникающие погрешности обработки деталей в процессе их обтачивания или растачивания на токарных станках.5

Известно устройство для автоматической компенсации погрешностей размера и продольной формы детали, обрабатываемой на токарном станке, которое состоит из измерительного у ала, выполненного в виде двухконтактной скобы с установленными на ней датчиками, который соединен с исполнительным механизмом перемещения режущего инструмента через усилительно-преоб- ,, разовательный блок;причем в схему устройства дополнительно введен вспомогательный контур регупирования испопнитепьные механизмы которого отдельными каналами связаны через ускпительно-преобразова- , тельный блок основного контура с установленными на скобе датчнками,один из которых в процессе обработки всегда выведен на свою зафиксированную при размерной

..

стройке рабочую точку.Исполнительные механизмы вспомогательного контура уста- новлены на двухконтактной скобе таким образом, что один из них соединен с двумя полудугами самой скобы, установленной на станине, а другой - с одной из дуг и станиной станка. Кроме того, каждый из датчиков измерительного угла до или во вре-г мя обработки детали подключен к входу вспомогательного контура,. полудуги скобы подпружинены между собой и по отношению к станине станка; исполнительный механизм, помещенный между полудугами скобы, выполнен съемным, а верхняя дуга - откидной f 1J.

Недостатки такого устройства заключаются в следующем.

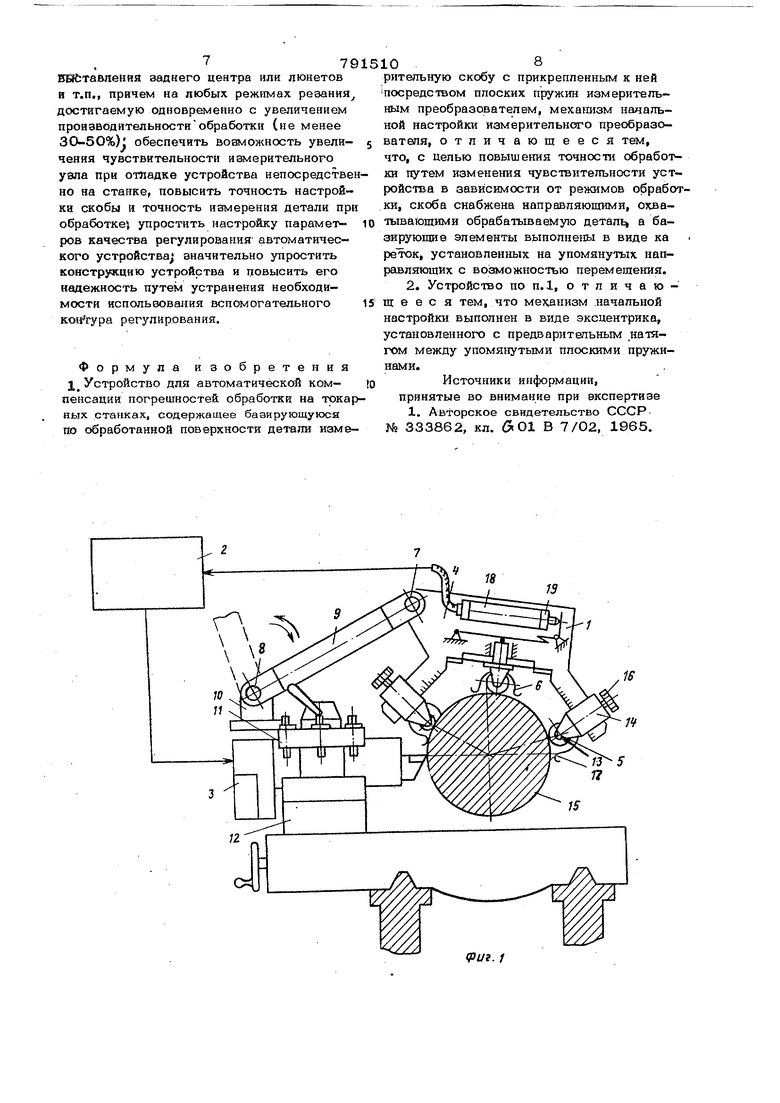

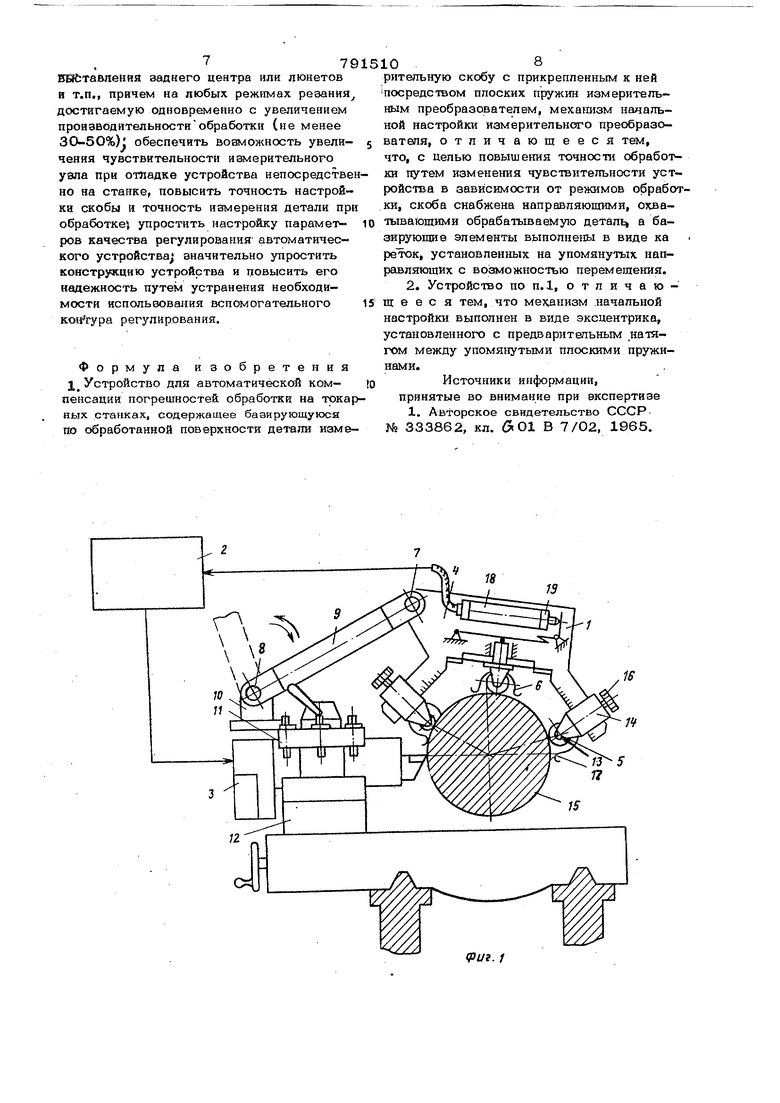

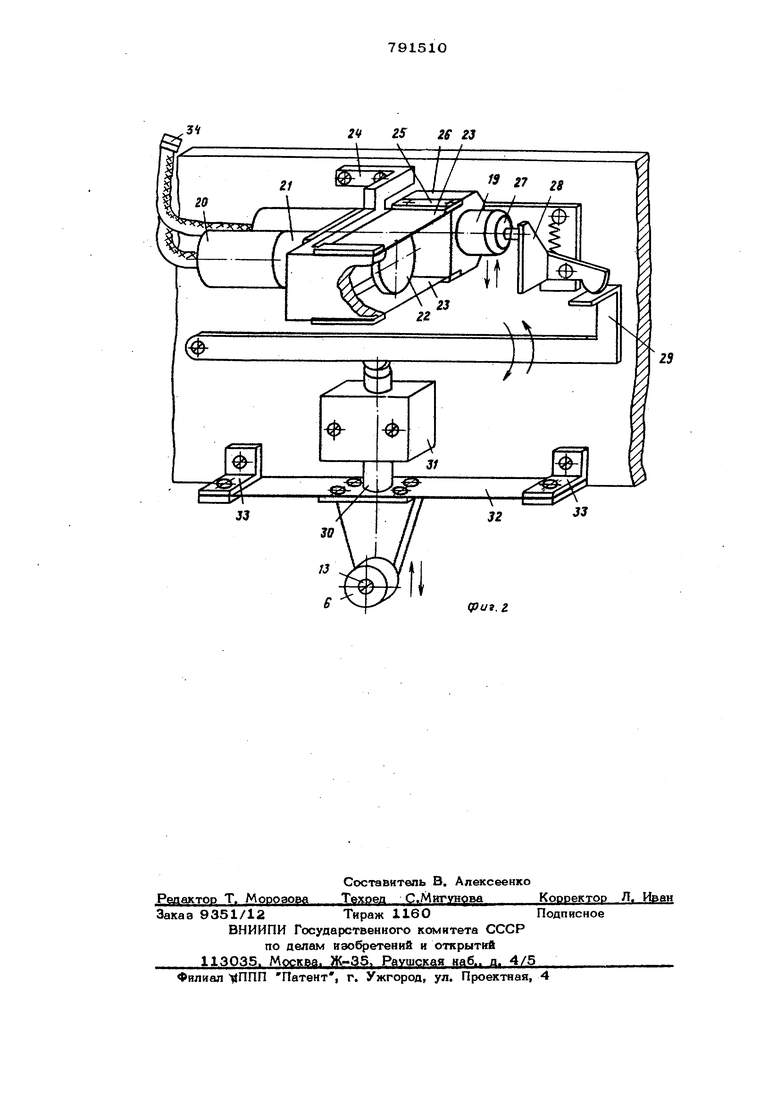

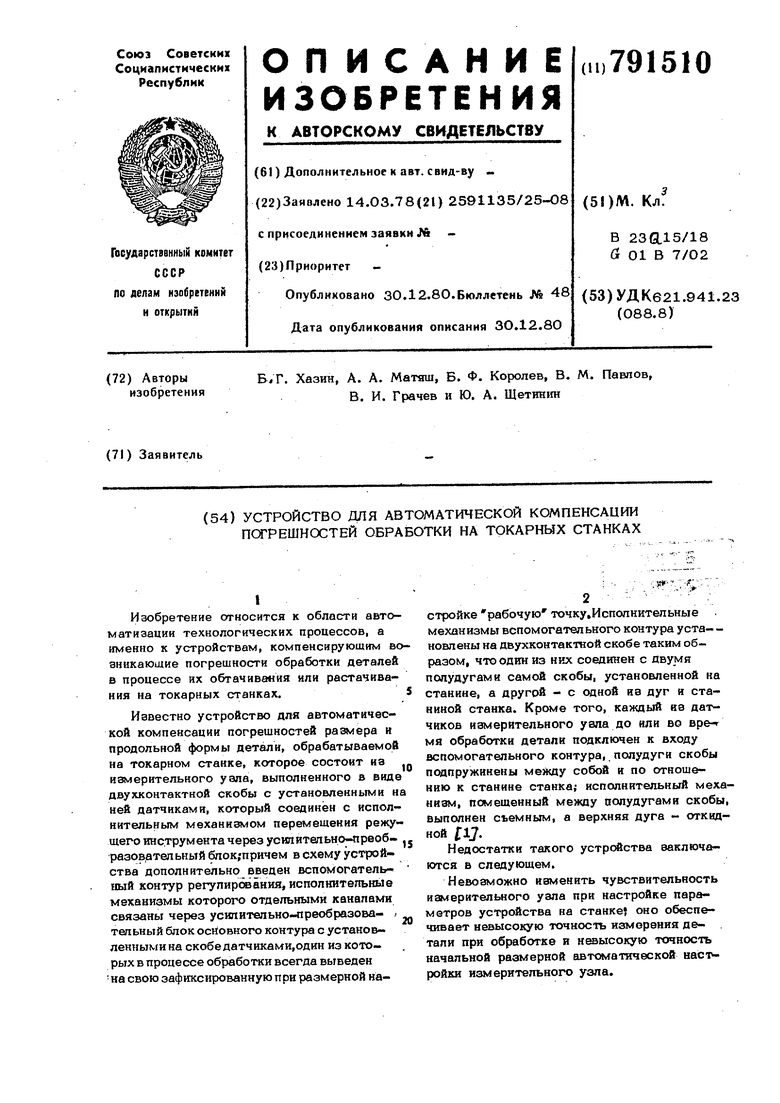

Невозможно изменить чувствительность измерительного узла при настройке параметров устройства на станке} оно обеспечивает невысокую точность измерения детали при обработке и невысокую точность начальной размерной автоматической настройки измерительного узла. 79 Устройство (Имеет сложную, ненадежную конструкцию, так как,кроме основного контура, содержит еще и вспомогательный контур (с исполнительными механизмами раздельной размерной настройки двух датчиков), стабилизирующий положение измерительной, скобы относительно поверхности обрабатываемой детали; устройство долго подготавливается к работе, так как его узлы неудобно размещены в рабочей зоне токарного станка, громоздки и металлоемки. Требуется тщательная предварительная настройка параметров основного и вспомо гательного контуров устройства для обеспечения качественной (устойчивой) и не влияющей одного на другой работы двух связанных контуров регулирования. Целью изобретения является обеспечение возможности увеличения чувствительности измерительного узла при отладке устройства на станке, повышение точности измерения детали при обработке, упрощение конструкции и повышение надежност Для этого в предлагаемом устройстве измерительная скоба снабжена двумя направляющими, охватьтающими обрабатываемую деталь, перемещаемыми вдоль направляющих каретками, опорные элементы которых базируются по обработанной поверхности детали и выполнены в виде подшипйиков качения, и чувствительньпи элементом, который , как и опорные элементы каретки, выполнен в виде подшипника качения, подвешен относительно направляющих скобы на плоских пружинах и кинематически посредством рычагов и эксцентрика связан с измерительным преобразовате лем, причем последний установлен с воа. мож 1остью возвратно-поступательного перемещения относительго скобы от эксцентр ка, охваченного плоскими пружинами с-пре варительным натягом. На фиг, i схематично изображено предлагаемое устройство, установленное, например, на токарнсм станке; на фиг. 2 механизм начальнсА автоматической настройки измерительного преобразователя, ак сонометрня. Устройство для автоматической компен сации погрешностей обработки на металло режущих станках, например, при обтачивании или растачивании состоит ив ивмернтельного узла 1, последовательно связанного с блоком 2 управления (БУ) и механизмом 3 перемещения режущего инструмента. Ивмерительный узел 1 содержит накид ную скобу 4 с опорными 5 и измеритель- 04 HbiM (чувствительным) 6 элементами, в ачестве которых применены подшипники ачения; накидная ск-оба 4 с помощью шарниров 7 и 8 и рычага 9 закреплена на кронштейне 10, установленном на штатном резцедержателе 11 суппорта 12 станка, t (например, токарного). Оси 13 опорных подшипников 5 закреплены на каретках 14, которые могут перемещаться вдоль направляющих накидной скобы 4, снабженных шкалами для облегчения настройки на требуемый диаметральный размер обрабатываемой детали 15. Каретки 14 закрепляются на направляющих скобы 4 винтами 16. Для защиты опорных 5 и измерительного (чувствительного) 6 подшипников око- бь 4 имеются щетки 17, однако для повышения надежности (особенно при растачивании втулки) может быть npmvieHeHO -и выдувание стружки воздухом -из отверстия обрабатываемой детали. Измерительная накидная скоба 4 содержит механизм 18 начальной автоматической настррйки изкчернтельного преобразова- теля 19, например, индуктивного. В состав механизма 18 входят управляемый от блока 2 управлення электродвигатель 20 с редуктором 21, на выходном валу которого посажен эксцентрик 22, охваченный плоскими пружинами 23 с предварительным натягом, ектродвигатель 20 установлен на кронштейне 24, закрепленном на скобе 4. Плоские пружины 23 накладками 25 закреплены с одной стороны неподвижно на кронштейне 24, а с другой стороны - на перемешаемом возвратно-поступательно (вверх-вниз) корпусе 26, в котором уста--., новлен Ивмерительный преобразователь (дат чик) 19. К корпусу 26 жестко прикреплен кронштейн 2.7, на котором установлен двуплечий рычаг 28. Корпус 26 с кронштейном 2 7 при своем возвратно-поступательном перемещении вверх-вниз боковой поверхности скобы 4 не касается. Измерительный наконечник преобразователя 19 через подпружиненные двуплечий рычаг 28 и рычаг 29 воспринимает перемещение измерительного подшипника 6, ось 13 которого закреплена на тяге 30, Двигающейся в корпусе 31. Тяга 30 от проворота зафикси{ ована плоской пружи 1сй 32, средняя часть котарой прикреплена к тяге 30, несущей измерительный подшипник 6, а концы зажаты в кронштейнах 33, установленных на измерительной скобе 4. Подключение электродвигателя 20 и иэмерительного преобразователя 19 к блоку 2 управления производится через щтепсел1гный разъем 34. Подналадка режущего инст румента (компенсация погрешностей обработки) производится непосредственно в пр цессе резания с помощью механизма 3 пе ремещения резца,- управляемого блока 2 управления (БУ) по отклонению днамет рального размера детали 15 от требуемо го. Механизм 3 перемещения режущего инструмента закрепляется как обычный резец в резцедержателе 11 станка (при растачивании втулки - в соответствующем пазу бор-штанги); блок 2 управления устанавливается в другой йозиции резцедержателя 11 (может быть размещен н вне станка). Устройство работает следующ пи образом. Предварительно настраивают накидную скобу 4, для чего по щкалам, нанесенным на направляющие скобы, перемещают каретки 14, опорные 5 и измерительный 6, подшипники должны располагаться на образуюш.ей детали требуемого диаметра. При необходимости увеличить чувствите-. лыюсть измерительного узла 1 при отлад устройства на станке перемещением кареток 14 вдоль направляющих скобы 4 увеличивается охват детали 15 опорными подшипниками 5, вращающимися на осях 13 кареток 14. Далее, резцом механизма 3 перемещения режущего инструмента протачивают небольшой поясок (5-10 мм) требуемого диаметра. Проверяется относительное полож 5ние резца и подшипников скобы 4: опорные 5 и измерительный 6 подшипники должны располагаться в одной плоскос ти и отставать (вдоль оси обрабатываемой детали 15,) от вершины режущего и струмента на 1-2 мм. Настройка положения резца и подшипников измерительной скобы 4 производится перемещением механизма 3 в резцедержателе 11 или перемещением кронштейна 1О. На проточенный поясок требуемого диаметра опускается измерительная ско- ба 4. При нажатии на лицевой панели бло ка управления (БУ) 2 соответствующей кнопки (на фиг. 1 не показана) выход измерительного преобразователя 19 подключается через БУ по входу электродвигателя 20 - начинается автоматическая настройка измерительного преобразователя 19 на требуемом диаметральном размере детали 15; При наличии управляк щего напряжения на своем входе элект родвигатель 20 через редуктор 21 пово.рачивает эксцентрик 22, который через плоские пружины 23 вызывает перемете 7 10 пие корпуса 26 с установленным в нем измерительным преобразователем 19. Перемещение корпуса 26 с кронштейном 27 через одно плечо двуплечего рычага 28 н рычаг 29 вызывает соответствую.щее поступательное перемещение тяги 30 и, следовательно, измерительного подщипника 6, одновременно через другое плечо двуплечего рычага 28 происходит перемещение якоря измерительного преобразователя 19. Работа электродвигателя 20 ( и соот ветствующий поворот вксцентрика 22) происходит тогда, когда якорь измерительного преобразователя 19 не находится в зафиксированном при настройке устройства среднем положении, при к-отором на выходе измерительного преобразователя 19 отсутствует электросигнал. После перемещения якоря измерительного преобразователя 19 в среднее положение , выходной сигнал последнего становится равным нулю и работа электродвигателя 20, управляемого датчиком 19 через блок 2 управления (БУ), прекращается. При остановке электродв1п ателя 20 определенное (начальное положение займет от носителько обработанной поверхности де- тали 15 измерительный подшипник 6, кинематически связанный с якорем из ерительного преобразователя 19 через подпружиненные тягу 30, рычаг 29 и двуплечий рычаг 28. После завершения начальной автоматической настройки измерительного преобразователя 19, нажимом соответствующей кнопки или автоматически от соответствующей схемы блока 2 управления (на фиг. 1 не показано) происходит подключение выхода измерительного преобразователя 19 через блок управления 2 к входу механизма 3 перемещения режущего инструмента. Одновременно включается продольный саоход станка, В процессе резания при появлении отконения диаметрального размера детали т требуемого происходит, соответствуюее перемещение резца для компенсации озникающих погрещностей обработки на оду - требуемый диаметральный размер табилизируется по всей длине обрабатыаемой детали. Изобретение позволяет : обеспечить очность обработки деталей по 2 классу с получением погрешности продольной ормы не более О,ОЗ мм) независимо от зноса направляющих станины токарного танка, износа инструмента, неточности ВНйтавпеНйя заднего центра или люнетов и т.п., причем на любых режимах резания достигаемую одновременно с увеличением производительностиобработки (не менее 3O-50%)j обеспечить возможность увелйченяя чувствительности иа /1ерительного увла при отладке устройства непосредстве но на станке, повысить точность настройки скобы и точность намерения детали пр обработке, упростить настройку параме-рров качества регулирования автоматического устройства; значительно упростить конструкцию устройства и повысить его надежность путем устранения необходимости испольвования вспомогательного коигура регулирования. Формула изобретения 1, Устройство для автоматической компенсации погрешностей обработки на токар ных станках, содержащее базирующуюся ПО обработанной поверхности детали изме710 рительную скобу с прикрепленным к ней посредством плоских пружин измерительным преобразователем. мехат1зм начальной настройки измерительного преобразователя, отличающееся тем, что, с делью повышения точности обработки путем изменения чувствительности устройства в зависимости от режимов обработки, скоба снабжена направляющими, охватывающими обрабатываемую детал1 а базирующие элементы выполнены в виде ка реток, установленных на упомянутых направляющих с возможностью перемещения. 2. Устройство по п,1, отличающ е е с я тем, что механизм .начальной настройки выполнен в виде эксцентрика, установленного с предварительным натягом между упомянутыми плоскими пружинами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 333862, кл. 01 В 7/02, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки нежестких валов | 1983 |

|

SU1098673A1 |

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| Подналадчик | 1980 |

|

SU997998A1 |

| Гидрокопировальный привод | 1979 |

|

SU831539A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Динамометрическая расточная скалка | 1976 |

|

SU657919A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Устройство для измерения перемещений резца относительно станины | 1974 |

|

SU568500A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Устройство для растачивания сферических отверстий | 1989 |

|

SU1710194A1 |

(Риг. /

Авторы

Даты

1980-12-30—Публикация

1978-03-14—Подача