Изобретение относится к металлообработке и может быть использовано ля снятия заусенцев и притупления острых кромок на торцах зубьев цииндрических, прямозубых колес с моулем до 0,5 мм методам червячной притирки.

Известны станки для снятия заусенцев на торцах зубьев колес с червячным притиром, установленным с возможностью постоянного контактирования с обрабатываемой деталью при помощи прижимного элемента Cl3 .

Недостаток известных станков заключается в том,.что постоянное усилие прижатия детали к инструменту и время обработки определяются экспериментально, что при множестве чисел зубьев, различных материалах и при больших партиях деталей практически определяется довольно приближенно.

Целью изобретения является расширение технологических возможностей.

Поставленная цель достигается тем, что станок для снятия заусенцев на торцах зубьев колес червячным притиром, установленным с возможностью постоянного контактирования с обрабатываемой деталью при помощи прижимного элемента, снабжен механизмом управления подс.чи детали, представляющим собой привод, выполненный с возможностью регулировки частоты вращения, кинематически связанную с ним однооборотную муфту;разещенный на ней кулачок и двуплечий ычаг, одно плечо которого располоено с возможностью взаимодействия с кулачком, другое - с прижимным лементом.

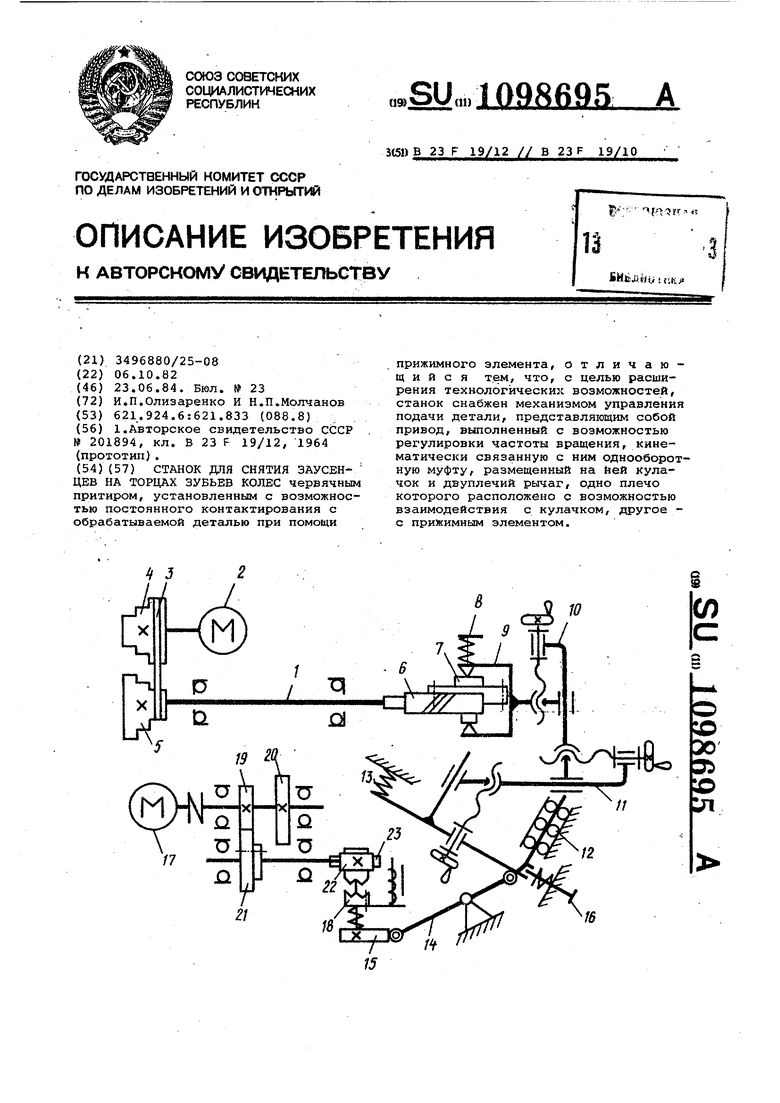

На чертеже изображена кинематиеская схема станка.

Станок для снятия заусенцев на торцах зубьев мелкомодульных колес содержит шпиндель 1, приводимый во вращение от электродвигателя 2 посредством клиноременнцй передачи 3 через трехступенчатые шкивы 4 и 5. В шпинделе 1 закреплен червячный притир б, выполненный, например, из чугуна или другого абразивного материала.

Обрабатываемое зубчатое колесо 7 установлено в раздвижные центры 8 суппорта, состоящего из кареток вертикального 9, продольного 10 и поперечного 11 перемещений колеса 7.

Суппорт установлен на шариковые направляющие 12 и практически прижат пружиной 13 через рычаг 14 к кулачку 15 механизма управления подачей детали в направлении червячного притира б. В исходном положении суппорт застопорен фиксатором 16.

Механизм управления подачей детали состоит из кулачка 15, приводимого во вращение от привода 17 с регулируемой частотой вращения посредством однооборотной муфты 18 с электромагнитным приводом через двухступенчатый блок перемены передач 19-21 и червячную передачу 22 и 23.

Станок работает следующим образом.

Червячный притир 6 устанавливают в шпиндель 1, а обрабатываемое колесо 7 - центре 8, и суппорт стопорится фиксатором 16.

Вращением маховиков соответствующих кареток 9-11 перемещают обрабатьгоаемое колесо 7 до вхождения его

зубьев в контакт с витками червячного притира 6, причем торец колеса 7 находится в плоскости, проходящей через ось притира 6 или сдвинут на 0,2-0,5 мм по ходу вращения червяч0 ного притира. Затем устанавливают в соответствии с требованиями тех;нологического .процесса частоту вращения червячного притира (900 2000 об/мин) и максимально допусти мую подачу на один оборот зубчатого колеса (0,02-0,04 мм/об.дет.) при необходимой ширине фаски (0,1 0,2 мм), после чего отпускают фиксатор 16.

Частоту вращения кулачка 15 определяют по формуле

п

где S - подача;

Пц - частота вращения червячного притира; 40 ширина фаски;

Z -.число зубьев обрабатываемого колеса.

Ширина фаски зависит от величины - перепада высоты профиля кулачка 15

и

С1

где и - передаточное отношение рычага 14;

В - перепад высоты профиля кулачка 15.

В зависимост.и от требуемой частоты вращения кулачка 15 устанавливают частоту вращения привода 17.

После этого включают электродвигатель 2 и червячный притир приводит во вращение колесо 7. Затем включают привод 17 регулируемой частоты однооборотной муфты 18, при том кулачок 15 начинает вращаться,

отпуская пружину 13,под действием которой суппорт с обрабатываемым колесом осуществляет рабочую подачу. Обработка зубчатого кол.еса завершается после одного оборота подающего кулачка 15. Таким образом, по сравнению с известным предлагаемый станок поэволяет обеспечить для мелкомодульных колес стабильное качество снятия заусенцев при равномерной по ширине .фаске и увеличение производительности в 2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закругления торцев зубьев зубчатых колес | 1991 |

|

SU1794602A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Станок для снятия заусенцев с внутренних поверхностей цилиндрических деталей | 1983 |

|

SU1113215A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС СО СНЯТИЕМ ФАСОК НА ИХ ТОРЦАХ | 2007 |

|

RU2343048C1 |

| СТАНОК ДЛЯ ИГЛОФРЕЗЕРОВАНИЯ | 1995 |

|

RU2080965C1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Станок для обработки деталей | 1984 |

|

SU1288029A1 |

| Механизм подач мелкомодульного зубофрезерного станка | 1988 |

|

SU1540967A1 |

СТАНОК ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ НА ТОРЦАХ ЗУБЬЕВ КОЛЕС червячным притиром, установленным с возможностью постоянного контактирования с обрабатываемой деталью при помощи прижимного элемента, отличающийся т.ем, что, с целью расширения технологических возможностей, станок снабжен механизмом управления подачи детали, представляющим собой привод, выполненный с возможностью регулировки частоты вращения, кинематически связанную с ним однооборотную муфту, размещенный на йей кулачок и двуплечий рычаг, одно плечо которого расположено с возможностью взаимодействия с кулачком, другое с прижимным элементом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1982-10-06—Подача