Изобретение относится к станкостроению и может быть использовано на машиностроительных и судостроительных предприятиях для формообразования концов новых и использованных вольфрамовых электродов, применяемых при аргонно-ду- говой сварке.

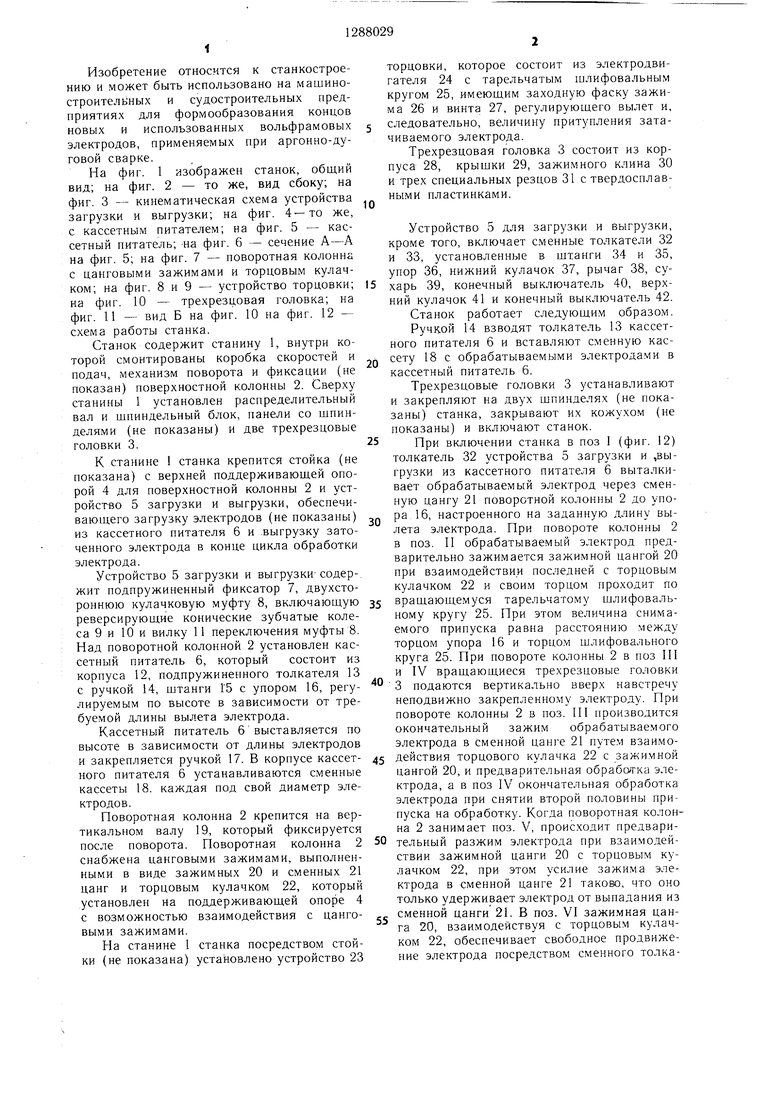

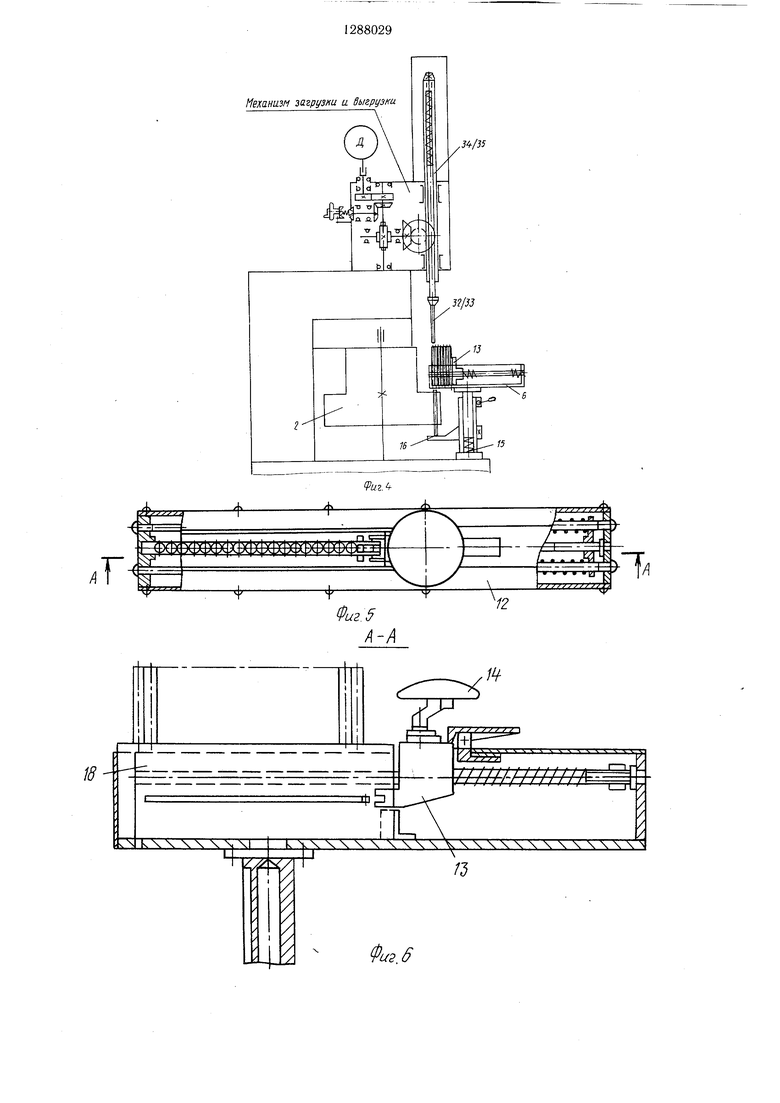

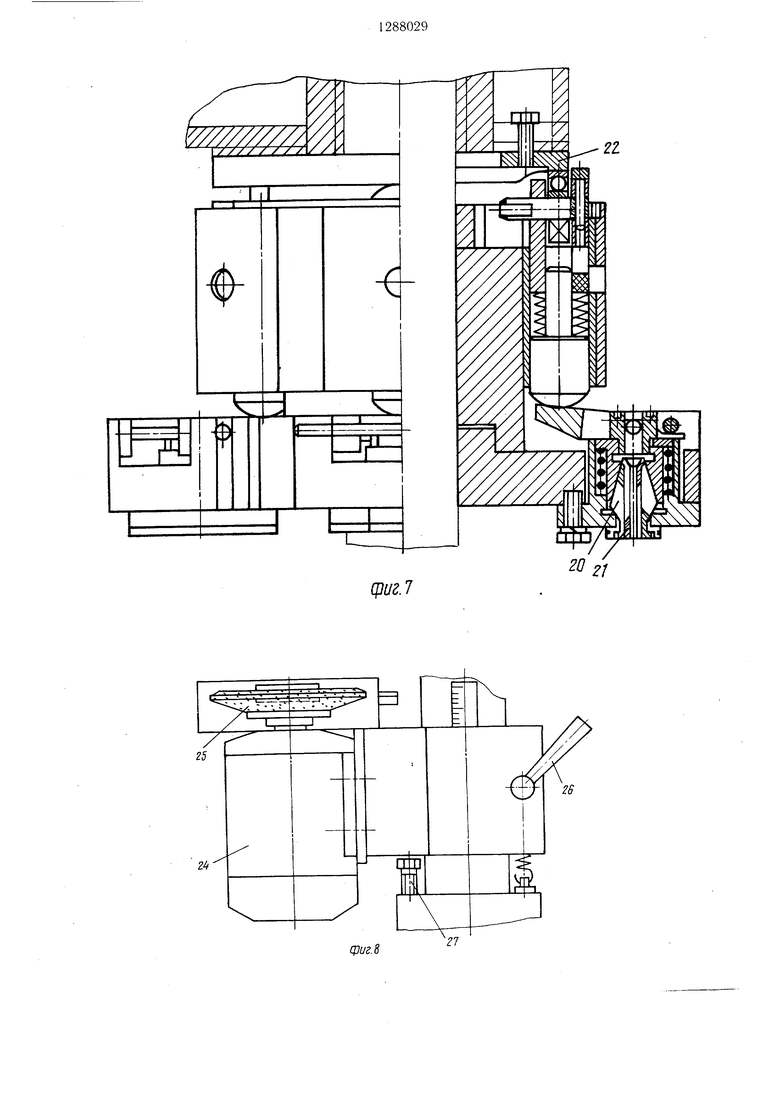

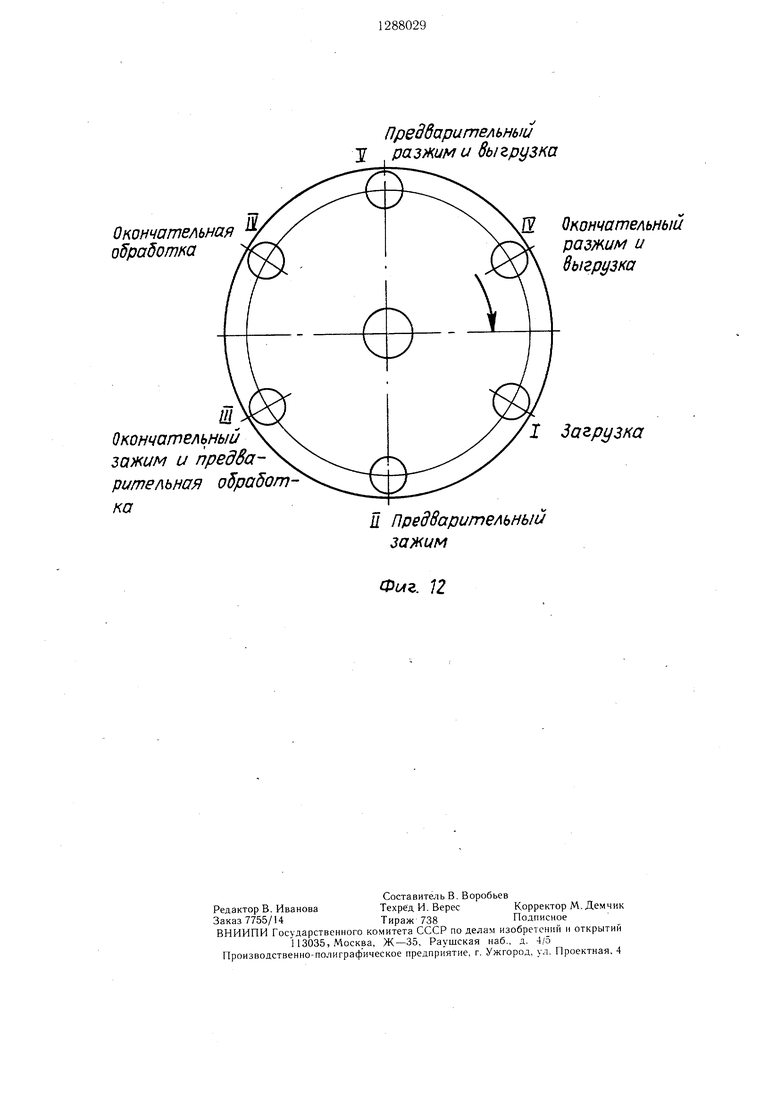

На фиг. 1 изображен станок, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - кинематическая схема устройства загрузки и выгрузки; на фиг. 4-то же, с кассетным питателем; на фиг. 5 - кассетный питатель; -на фиг. б - сечение А-А на фиг. 5; на фиг. 7 - поворотная колонна с цанговыми зажимами и торцовым кулачком; на фиг. 8 и 9 - устройство торцовки; на фиг. 10 - трехрезцовая головка; на фиг. 11 - вид Б на фиг. 10 на фиг. 12 - схема работы станка.

Станок содержит станину 1, внутри которой смонтированы коробка скоростей и подач, механизм поворота и фиксации (не показан) поверхностной колонны 2. Сверху станины 1 установлен распределительный вал и шпиндельный блок, панели со шпинделями (не показаны) и две трехрезцовые головки 3.

К станине 1 станка крепится стойка (не показана) с верхней поддерживающей опорой 4 для поверхностной колонны 2 и устройство 5 загрузки и выгрузки, обеспечивающего загрузку электродов (не показаны) из кассетного питателя 6 и .выгрузку заточенного электрода в конце цикла обработки электрода.

Устройство 5 загрузки и выгрузки содер-. жит подпружиненный фиксатор 7, двухстороннюю кулачковую муфту 8, включающую реверсирующие конические зубчатые колеса 9 и 10 и вилку 11 переключения муфты 8. Над поворотной колонной 2 установлен кассетный питатель 6, который состоит из корпуса 12, подпружиненного толкателя 13 с ручкой 14, штанги Г5 с упором 16, регулируемым по высоте в зависимости от требуемой длины вылета электрода.

Кассетный питатель 6 выставляется по высоте в зависимости от длины электродов и закрепляется ручкой 17. В корпусе кассетного питателя 6 устанавливаются сменные кассеты 18. каждая под свой диаметр электродов.

Поворотная колонна 2 крепится на вертикальном валу 19, который фиксируется после поворота. Поворотная колонна 2 снабжена цанговыми зажимами, выполненными в виде зажимных 20 и сменных 21 цанг и торцовым кулачком 22, который установлен на поддерживающей опоре 4 с возможностью взаимодействия с цанговыми зажимами.

На станине 1 станка посредством стойки (не показана) установлено устройство 23

торцовки, которое состоит из электродвигателя 24 с тарельчатым шлифовальны.м кругом 25, имеющим заходную фаску зажима 26 и винта 27, регулирующего вылет и,

следовательно, величину притупления затачиваемого электрода.

Трехрезцовая головка 3 состоит из корпуса 28, крыщки 29, зажимного клина 30 и трех специальных резцов 31 с твердосплавными пластинками.

Устройство 5 для загрузки и выгрузки, кроме того, включает сменные толкатели 32 и 33, установленные в щтанги 34 и 35, упор 36, нижний кулачок 37, рычаг 38, сухарь 39, конечный выключатель 40, верхний кулачок 41 и конечный выключатель 42. Станок работает следующим образом. Ручкой 14 взводят толкатель 13 кассетного питателя 6 и вставляют сменную кассету 18 с обрабатываемыми электродами в кассетный питатель 6.

Трехрезцовые головки 3 устанавливают и закрепляют на двух шпинделях (не показаны) станка, закрывают их кожухом (не показаны) и включают станок.

При включении станка в поз I (фиг. 12)

толкатель 32 устройства 5 загрузки и ,вы- грузки из кассетного питателя 6 выталкивает обрабатываемый электрод через сменную цангу 21 поворотной колонны 2 до упора 16, настроенного на заданную длину вылета электрода. При повороте колонны 2 в поз. II обрабатываемый электрод предварительно зажимается зажимной цангой 20 при взаимодействии последней с торцовы.м кулачком 22 и своим торцо.м проходит по

вращающемуся тарельчатому шлифовальному кругу 25. При этом величина снимаемого припуска равна расстоянию между торцом упора 16 и торцом шлифовального круга 25. При повороте колонны 2 в поз III и IV вращающиеся трехрезцовые головки

3 подаются вертикально вверх навстречу неподвижно закрепленному электроду. При повороте колонны 2 в поз. П1 производится окончательный зажим обрабатываемого электрода в Сменной цан1 е 21 путе.м взаимодействия торцового кулачка 22 с зажимной цангой 20, и предварительная обрабо-тка электрода, а в поз IV окончательная обработка электрода при снятии второй половины припуска на обработку. Когда поворотная колонна 2 занимает поз. V, происходит предварительный разжим электрода при взаимодействии зажимной цанги 20 с торцовым кулачком 22, при этом усилие зажима электрода в сменной цанге 21 таково, что оно только удерживает электрод от выпадания из сменной цанги 21. В поз. VI зажимная цанга 20, взаимодействуя с торцовым кулачком 22, обеспечивает свободное продвижение электрода посредством сменного толкателя 33 по зажимной цанге 20 в приемный лоток (не показан) станка.

Устройство 5 загрузки и выгрузки работает следующим образом.

Включение электродвигателя (не пока- зан) устройства осуществляется от упора кулачка распределительного вала конечным включателем, две штанги 34 и 35 перемещаются вниз и происходит загрузка на поз. I и выгрузка электрода на поз. VI. В крайнем нижнем положении упор 36 штанги 34 воздействует на нижний кулачок 37 рычага 38, при этом вилка 11 переключения с сухарем 39, размещенным в расширенной канавке (не показана) муфты 8, выбирают зазор между сухарем 39 и стенкой канав- ки муфты 8,а подпружиненные фиксаторы 7 встают напротив друг друга и при дальнейшем перемещении вилки 11 один из подпружиненных фиксаторов 7 мгновенно размыкает и переключает муфту 8 с конического зубчатого колеса 9 на коническое зуб- чатое колесо 10, зафиксировав это положение, т. е. происходит механический реверс, и щтанги 34 и 35 перемещаются вверх. Сигнал от конечного выключателя 40 на отключение механизма не поступает, так как он сблокирован с конечным выключателем кулачка распределительного вала (не показан). При перемещении штанг 34 и 35 в крайнее верхнее исходное положение упор 36 штанги 34, воздействуя на верхний кулачок 41 рычага 38, переключает муфту 8 и зафиксирует ее в этом положении подпружиненным фиксатором 7, при этом подпружиненный фиксатор 7 выключает конечный выключатель 40 и поступает сигнал на отключение электродвигателя (не показан) устройства 5 загрузки и выгрузки Конечные выключатели 42 штанг 34 и 35 блокируют механизм от перегрузок, отключая весь станок.

Предлагаемый станок позволяет совместить время вспомогательных операций загрузки-выгрузки электродов с обработкой, что повышает производительность формообразования концов электродов при обработке широкого диапазона длин и диаметров электродов, а также повысить надежность обработанных электродов путем улучшения качества обработки при применении трехрезцовых головок, исключающих поломку вольфрамовых электродов, и использовании устройства торцовки.

Формула изобретения

1.Станок для обработки деталей, содержащий станину, поворотную колонну, суппорты, устройство для загрузки и выгрузки, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения обработки деталей типа вольфрамовых электродов, станок снабжен установленными на станине станка устройством торцовки и поддерживающей опорой, суппорты выполнены в виде двух трехрезцовых головок, а поворотная колонна снабжена цанговыми зажимами и торцовым кулачком, установленным на поддерживающей опоре с возможностью взаимодействия с цанговыми зажимами.

2.Станок по п. 1, отличающийся тем, что устройство для загрузки и выгрузки снабжено кассетным питателем и сменными толкателями.

(риг. 2

35

л

зг

3J

(риг.З

Механизм ъагрузт и. выгрузки

т21

(риг. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат | 1984 |

|

SU1255392A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1563893A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Устройство для подачи заготовок | 1977 |

|

SU677868A1 |

| Станок для монтажа золотника в стебель вентиля пневмокамеры и для наполнения воздухом последней | 1981 |

|

SU1002168A1 |

| Накатный станок | 1980 |

|

SU996020A1 |

| Станок для алмазного выглаживания | 1984 |

|

SU1171302A1 |

| Станок для продольной прокатки | 1975 |

|

SU572323A1 |

Изобретение относится к области станкостроения и может быть использовано при формообразовании концов новых и использованных вольфрамовых электродов. Целью изобретения является расширение технологических возможностей станка путем обеспечения обработки деталей типа вольфрамовых электродов. На станине 1 станка установлены поворотная колонна 2 и две трехрезцовые головки 3. Станок имеет устройство загрузки и выгрузки. При повороте поворотной колонны 2 из позиции загрузки в позицию обработки обрабатываемый вольфрамовый электрод предварительно зажимается в сменной цанге и торцом взаимодействует с вращающимся тарельчатым щлифовальным кругом. Затем происходит окончательный зажим электрода и его предварительная и окончательная обработка. Сменный толкатель выталкивает обработанный электрод в приемный лоток станка. 1 з. п. ф-лы, 12 ил. В (Л to оо 00 о N5 ;&

lit

фиг. 8

29

Л-1

фаг. Ю

28

Предбарительныи j pa и 8ы грузка

Окончательная обработка

ш

Окончательный зажим и предварительная оЬраЬот ка

Окончательный разящим и выгрузка

Загрузка

и Предварительный зажим

Фтг. 12

| Патент США № 3792633, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-07—Публикация

1984-10-05—Подача