25 -f- x i x| 15

/

Изобретение относится к машиностроению в частности к производству зубо- обрабатывающих станков.

Цель изобретения - сокращение времени переналадки механизма на обработку другого типоразмера детали за счет сокращения кинематических звеньев.

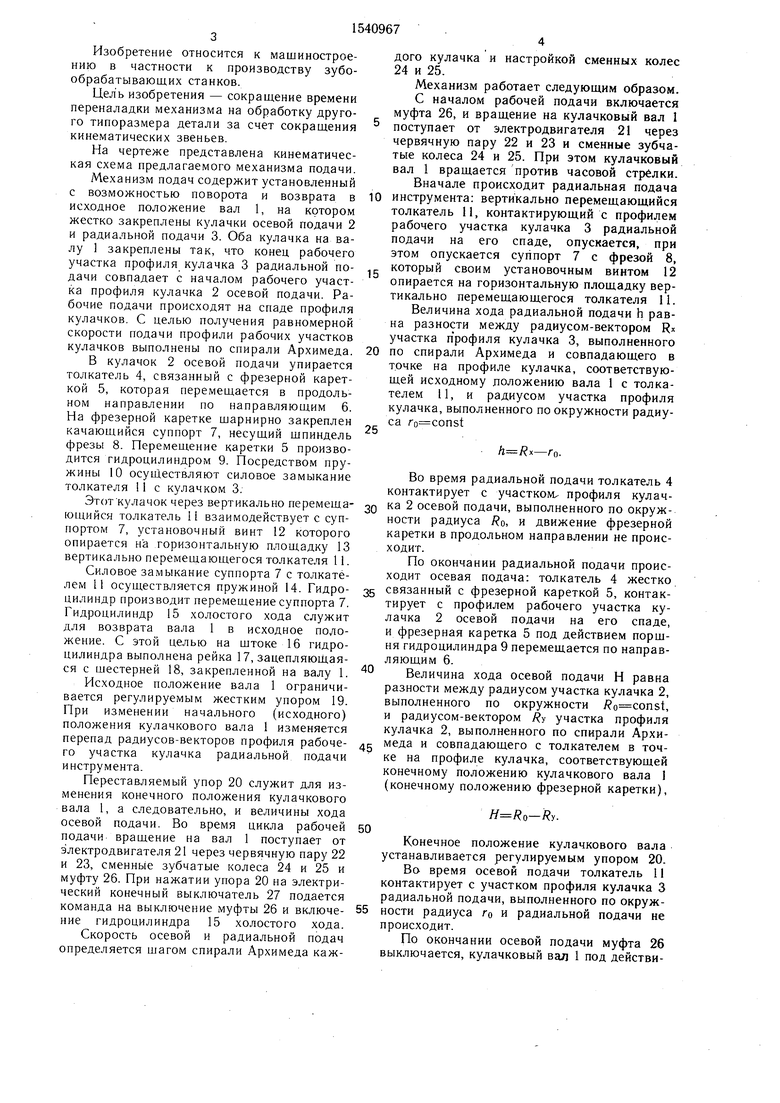

На чертеже представлена кинематическая схема предлагаемого механизма подачи.

Механизм подач содержит установленный с возможностью поворота и возврата в исходное положение вал 1, на котором жестко закреплены кулачки осевой подачи 2 и радиальной подачи 3. Оба кулачка на валу 1 закреплены так, что конец рабочего участка профиля кулачка 3 радиальной подачи совпадает с началом рабочего участка профиля кулачка 2 осевой подачи. Рабочие подачи происходят на спаде профиля кулачков С целью получения равномерной скорости подачи профили рабочих участков

дого кулачка и настройкой сменных колес 24 и 25.

Механизм работает следующим образом.

С началом рабочей подачи включается муфта 26, и вращение на кулачковый вал 1 5 поступает от электродвигателя 21 через червячную пару 22 и 23 и сменные зубчатые колеса 24 и 25. При этом кулачковый вал 1 вращается против часовой стрелки.

Вначале происходит радиальная подача 10 инструмента: вертикально перемещающийся толкатель 11, контактирующий с профилем рабочего участка кулачка 3 радиальной подачи на его спаде, опускается, при этом опускается суппорт 7 с фрезой 8, который своим установочным винтом 12 опирается на горизонтальную площадку вертикально перемещающегося толкателя 11.

Величина хода радиальной подачи h равна разности между радиусом-вектором R участка профиля кулачка 3, выполненного

15

кулачков выполнены по спирали Архимеда. 20 по спирали Архимеда и совпадающего в

25

В кулачок 2 осевой подачи упирается толкатель 4, связанный с фрезерной кареткой 5, которая перемещается в продольном направлении по направляющим 6. На фрезерной каретке шарнирно закреплен качающийся суппорт 7, несущий шпиндель фрезы 8. Перемещение каретки 5 производится гидроцилиндром 9. Посредством пружины 10 осуществляют силовое замыкание толкателя 11 с кулачком 3.

Этот кулачок через вертикально перемеша- 30 ющийся толкатель 11 взаимодействует с суппортом 7, установочный винт 12 которого опирается на горизонтальную площадку 13 вертикально перемещающегося толкателя 11.

Силовое замыкание суппорта 7 с толкателем 11 осуществляется пружиной 14. Гидроцилиндр производит перемещение суппорта 7. Гидроцилиндр 15 холостого хода служит для возврата вала 1 в исходное положение. С этой целью на штоке 16 гидроцилиндра выполнена рейка 17, зацепляющаяся с шестерней 18, закрепленной на валу 1.

Исходное положение вала 1 ограничивается регулируемым жестким упором 19. При изменении начального (исходного) положения кулачкового вала 1 изменяется перепад радиусов-векторов профиля рабочего участка кулачка радиальной подачи инструмента.

Переставляемый упор 20 служит для изменения конечного положения кулачкового вала 1, а следовательно, и величины хода осевой подачи. Во время цикла рабочей подачи вращение на вал 1 поступает от электродвигателя 21 через червячную пару 22 и 23, сменные зубчатые колеса 24 и 25 и муфту 26. При нажатии упора 20 на электрический конечный выключатель 27 подается команда на выключение муфты 26 и включе- 55 ние гидроцилиндра 15 холостого хода.

Скорость осевой и радиальной подач определяется шагом спирали Архимеда кажточке на профиле кулачка, соответствующей исходному положению вала 1 с толкателем 11, и радиусом участка профиля кулачка, выполненного по окружности радиуса ro const

h Rx-го.

Во время радиальной подачи толкатель 4 контактирует с участком профиля кулачка 2 осевой подачи, выполненного по окружности радиуса , и движение фрезерной каретки в продольном направлении не происходит.

По окончании радиальной подачи происходит осевая подача: толкатель 4 жестко 35 связанный с фрезерной кареткой 5, контактирует с профилем рабочего участка кулачка 2 осевой подачи на его спаде, и фрезерная каретка 5 под действием поршня гидроцилиндра 9 перемещается по направляющим 6.

Величина хода осевой подачи Н равна разности между радиусом участка кулачка 2, выполненного по окружности / 0 const, и радиусом-вектором Ry участка профиля кулачка 2, выполненного по спирали Архимеда и совпадающего с толкателем в точке на профиле кулачка, соответствующей конечному положению кулачкового вала 1 (конечному положению фрезерной каретки),

40

45

50

H R0-Ry.

Конечное положение кулачкового вала устанавливается регулируемым упором 20.

Во время осевой подачи толкатель 11 контактирует с участком профиля кулачка 3 радиальной подачи, выполненного по окружности радиуса г0 и радиальной подачи не происходит.

По окончании осевой подачи муфта 26 выключается, кулачковый вал 1 под действидого кулачка и настройкой сменных колес 24 и 25.

Механизм работает следующим образом.

С началом рабочей подачи включается муфта 26, и вращение на кулачковый вал 1 5 поступает от электродвигателя 21 через червячную пару 22 и 23 и сменные зубчатые колеса 24 и 25. При этом кулачковый вал 1 вращается против часовой стрелки.

Вначале происходит радиальная подача 0 инструмента: вертикально перемещающийся толкатель 11, контактирующий с профилем рабочего участка кулачка 3 радиальной подачи на его спаде, опускается, при этом опускается суппорт 7 с фрезой 8, который своим установочным винтом 12 опирается на горизонтальную площадку вертикально перемещающегося толкателя 11.

Величина хода радиальной подачи h равна разности между радиусом-вектором R участка профиля кулачка 3, выполненного

5

0 по спирали Архимеда и совпадающего в

точке на профиле кулачка, соответствующей исходному положению вала 1 с толкателем 11, и радиусом участка профиля кулачка, выполненного по окружности радиуса ro const

h Rx-го.

Во время радиальной подачи толкатель 4 контактирует с участком профиля кулачка 2 осевой подачи, выполненного по окружности радиуса , и движение фрезерной каретки в продольном направлении не происходит.

По окончании радиальной подачи происходит осевая подача: толкатель 4 жестко связанный с фрезерной кареткой 5, контактирует с профилем рабочего участка кулачка 2 осевой подачи на его спаде, и фрезерная каретка 5 под действием поршня гидроцилиндра 9 перемещается по направляющим 6.

Величина хода осевой подачи Н равна разности между радиусом участка кулачка 2, выполненного по окружности / 0 const, и радиусом-вектором Ry участка профиля кулачка 2, выполненного по спирали Архимеда и совпадающего с толкателем в точке на профиле кулачка, соответствующей конечному положению кулачкового вала 1 (конечному положению фрезерной каретки),

H R0-Ry.

Конечное положение кулачкового вала устанавливается регулируемым упором 20.

Во время осевой подачи толкатель 11 контактирует с участком профиля кулачка 3 радиальной подачи, выполненного по окружности радиуса г0 и радиальной подачи не происходит.

По окончании осевой подачи муфта 26 выключается, кулачковый вал 1 под действием гидроцилиндра 15 и реечной передачи возвращается в исходное положение, фиксируемое регулируемым упором 19 (движение кулачкового вала по часовой стрелке).

Формула изобретения

осевой подачи с толкателем, предназначенным для связи с фрезерной кареткой станка при этом привод возврата вала в исходное положение содержит упор, отличающийся тем, что, с целью сокращения времени переналадки механизма для обработки другого типоразмера детали, кулачок осевой подачи закреплен на валу жестко и сориентирован относительно кулачка, радиальной подачи с совмещением начала его

Механизм подач мелкомодульного зубо- фрезерного станка, включающий установленный с возможностью поворота и возврата в исходное положение вал, несущий жестко 16 рабочего хода с концом рабочего хода закрепленный на нем кулачок радиальнойкулачка радиальной подачи, при этом упор

подачи с толкателем, предназначенным дляпривода возврата вала в исходное полосвязи с суппортом станка, и кулачок жение выполнен регулируемым.

осевой подачи с толкателем, предназначенным для связи с фрезерной кареткой станка при этом привод возврата вала в исходное положение содержит упор, отличающийся тем, что, с целью сокращения времени переналадки механизма для обработки другого типоразмера детали, кулачок осевой подачи закреплен на валу жестко и сориентирован относительно кулачка, радиальной подачи с совмещением начала его

рабочего хода с концом рабочего хода кулачка радиальной подачи, при этом упор

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| УСТРОЙСТВО для ДРОБЛЕНИЯ СТРУЖКИ | 1971 |

|

SU296362A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ УКЛАДКИ ПРЕДМЕТОВ | 2001 |

|

RU2220888C2 |

| Токарный кулачковый автомат | 1977 |

|

SU657915A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| ОТЕКА I | 1972 |

|

SU331845A1 |

| Регулируемый кулачковый привод топливного насоса | 1987 |

|

SU1495485A1 |

| Приспособление для затылования зубьев плоской протяжки | 2019 |

|

RU2690880C1 |

| Планшайба с радиальным суппортом | 1979 |

|

SU965609A1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

Изобретение относится к машиностроению, в частности к производству зубообрабатывающих станков. Цель изобретения - сокращение времени переналадки механизма на другой типоразмер детали за счет сокращения кинетических звеньев. Механизм подач мелкомодульного зубофрезерного станка содержит привод подач с регулируемым упором 19, вал с жестко установленными на нем двумя кулачками 23, работающими на спаде своего профиля, один из которых служит для радиальной подачи и сопряжен с толкателем, связанным с суппортом столика, а другой - для осевой подачи и сопряжен с толкателем, связанным с фрезерной кареткой. Начало рабочего участка профиля кулачка 2 осевой подачи совмещено с концом рабочего профиля кулачка 3 радиальной подачи посредством соответствующей взаимной установки кулачков на кулачковом валу. Гидроцилиндр 16 служит для возврата вала 1 в исходное положение. 1 ил.

| Зубофрезерный автомат модели | |||

| Колосниковая решетка | 1925 |

|

SU5302A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1990-02-07—Публикация

1988-01-13—Подача