(54) РЕЗЬБОНАРЕЗНОЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный кулачковый автомат для нарезания торцовой резьбы | 1981 |

|

SU994170A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Устройство для автоматического нарезания резьбы на токарном станке | 1979 |

|

SU770692A1 |

| Резьбонарезной станок | 1973 |

|

SU577104A1 |

| Устройство для нарезания резьбы на токарных станках | 1990 |

|

SU1818178A1 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| Станок для шаговой подачи листовой резины на обработку | 1972 |

|

SU438547A1 |

| Станок для насекания рашпилей прямой и полукруглой формы | 1972 |

|

SU443731A1 |

| Резьбофрезерный станок | 1990 |

|

SU1798065A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2026162C1 |

1

Изобретение относится к станкостроению, в частности к автоматическим токарным резьбонарезным станкам с возможностью нарезания резьбы или спирали (торцевой резьбы) резцом, группой резцов или гребенкой.

Известен резьбонарезной станок, в котором имеется узел подвода, отвода суппорта и подачи врезания, содержащий носитель поверхности управления - кулачок продольного перемещения инстру.ментального суппорта в соответствие с шагом резьбы, а для отвода и подвода суппорта служат кулачковые барабаны, ориентированнЕзге меж ду собой определенным образом. Ограниче-. ние количества проходов при нарезании резьбы в данном станке задается кулиснорычажным механизмом, который сам по себе является достаточно сложным узлом, имеющим больщое число сочленений. Кроме того, при изменении глубины резания и диаметра обрабатываемой детали необходимо .менять кулачок, посредством которого задается глубина врезания. При данной конструкции станка необходимо наличие трех направляющих суппортной группы, что также усложняет конструкцию станка I.

Недостатка.ми такой конструкции является сложность станка (три направляющи.х суппортной группы), а также дли1елыюсть и сложность переналадки станка при изменении диаметра обрабатываемой детали и 5 изменении глубины врезания, так как при этом требуется смена кулачка:

Целью изобретения является сокращение времени переналадки станка путем упрощения его конструкции.

Поставленная цель достигается тем, что

10 узел подвода, отвода суппорта и установки глубины врезания выполнен в виде взаимодействующих между собой храпового механизма с водилом, сектора установки глубины врезания и механизма, су.ммирующего 15 движения подвода, отвода глубины врезания, выполненного в виде червячной передачи, колесо которой кинематически связано с ходовы.м валом, а червяк установлен с возможностью осевого перемен ения и соединен толкателе.м с дисковым кулачком подвода и отвода суппорта, причем водило храпового механизма соединено посредство.м введенной в станок зубчато-реечной передачи с кареткой суппорта, а сектор установки глубины врезания расположен

между зубьями храпового колеса-и собачкой храпового механизма.

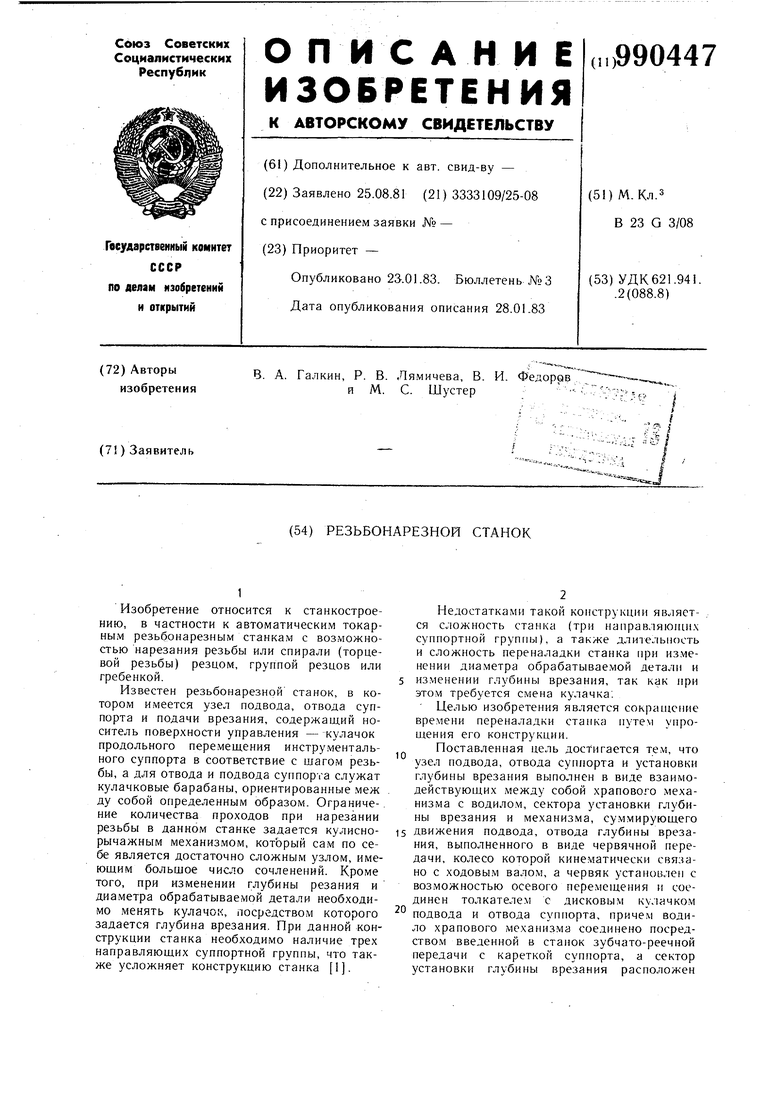

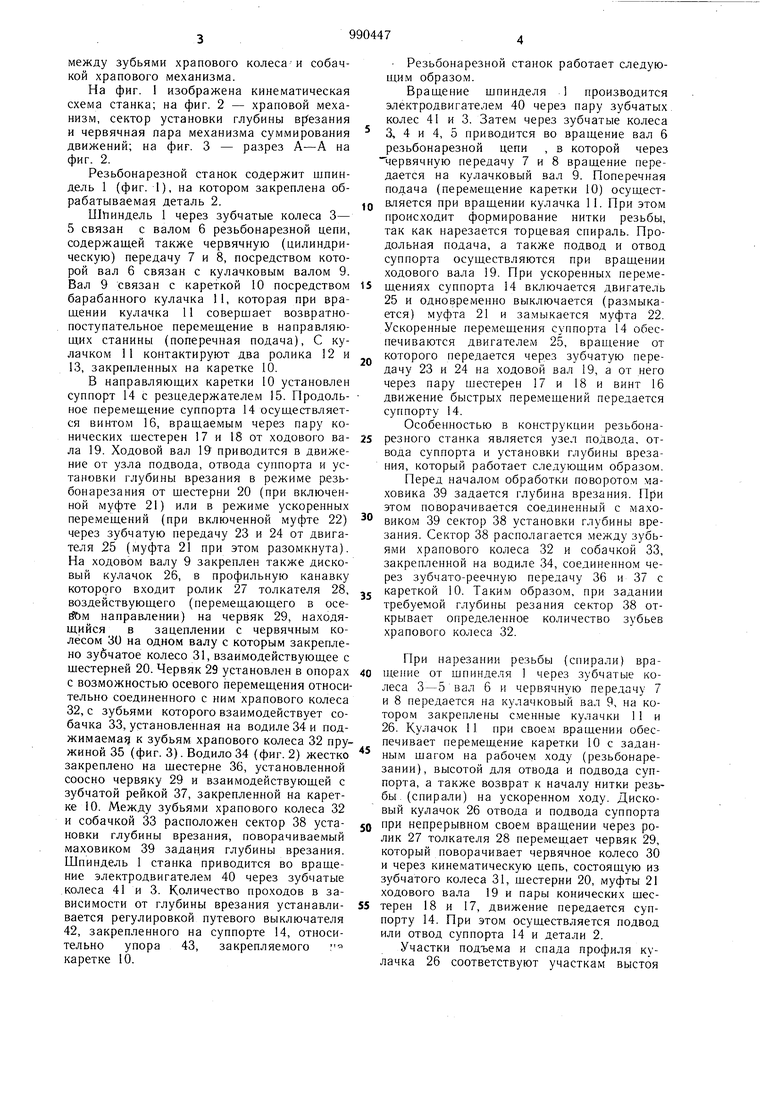

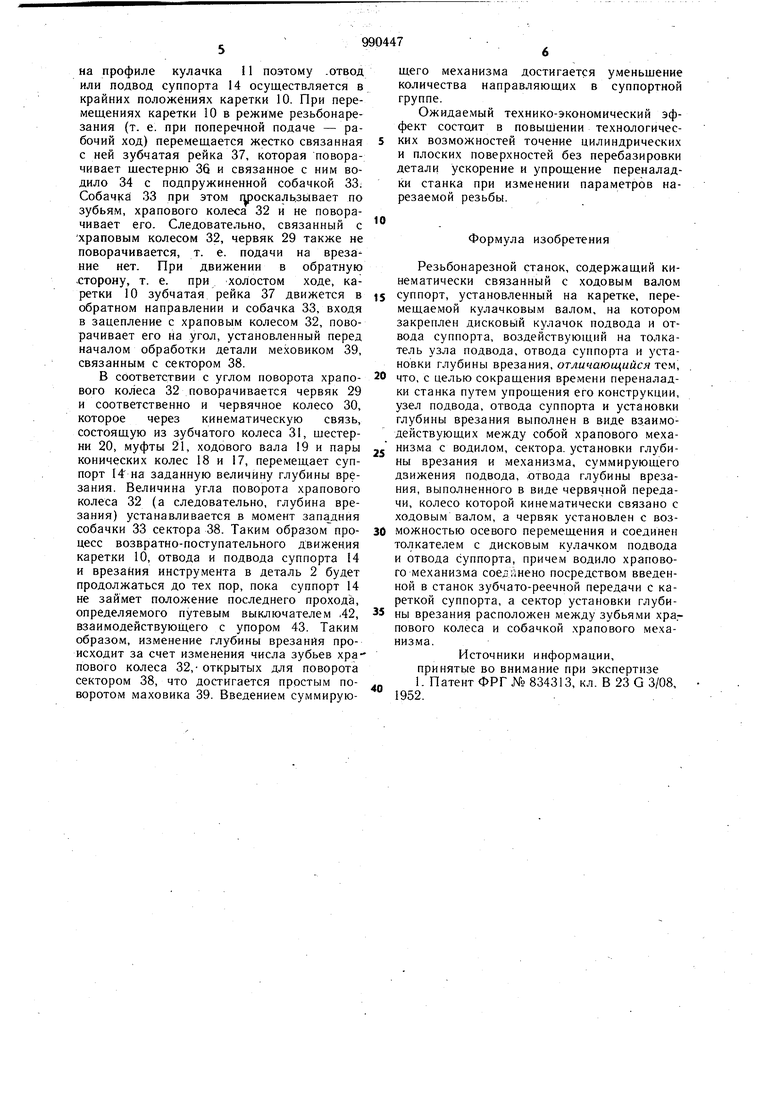

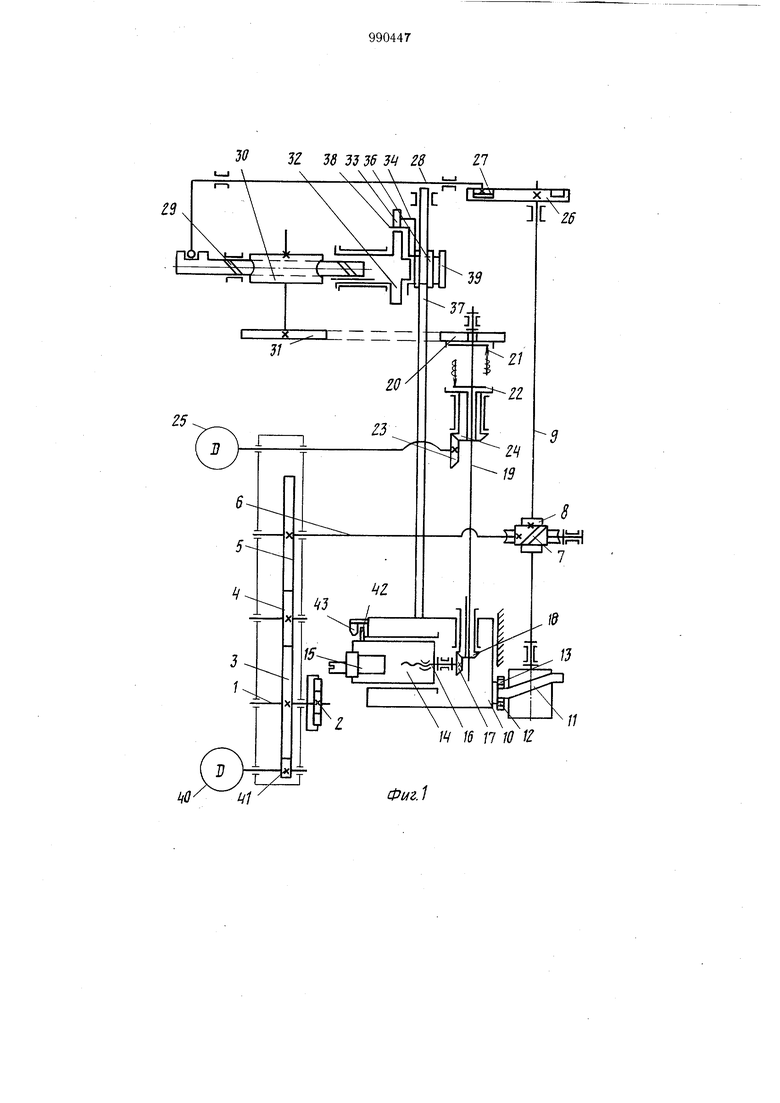

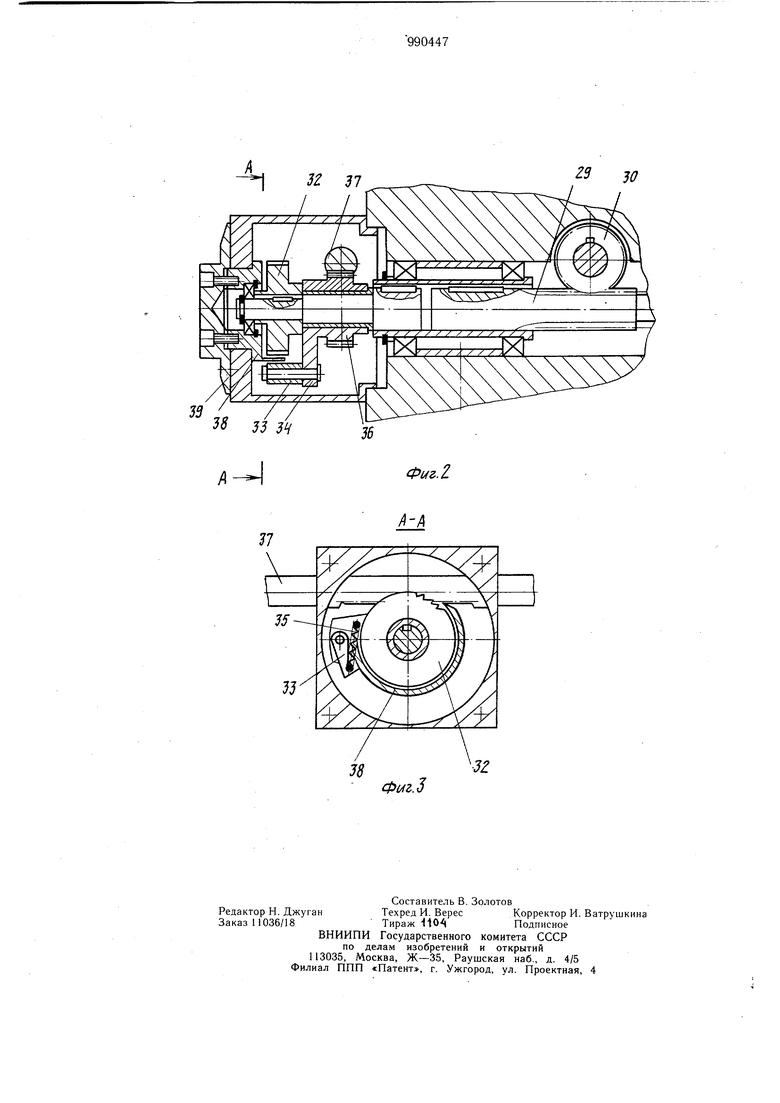

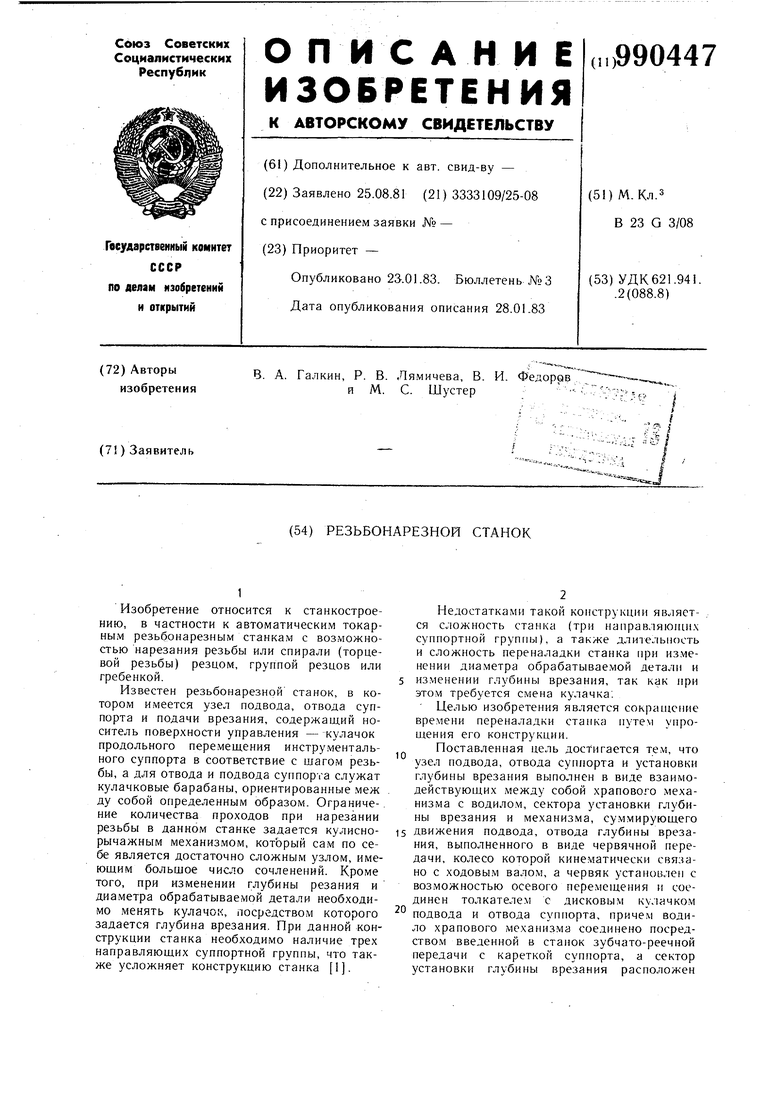

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - храповой механизм, сектор установки глубины в{ езания и червячная пара механизма суммирования движений; на фиг. 3 - разрез А-А на фиг. 2.

Резьбонарезной станок содержит шпиндель 1 (фиг. 1), на котором закреплена обрабатываемая деталь 2.

Шпиндель 1 через зубчатые колеса 3- 5 связан с валом 6 резьбонарезной цепи, содержащей также червячную (цилиндрическую) передачу 7 и 8, посредством которой вал 6 связан с кулачковым валом 9. Вал 9 связан с кареткой 10 посредством барабанного кулачка 11, которая при вращении кулачка 11 совершает возвратнопоступательное перемещение в направляющих станины (поперечная подача), С кулачком 11 контактируют два ролика 12 и 13, закрепленных на каретке 10.

В направляющих каретки 10 установлен суппорт 14 с резцедержателем 15. Продольное перемещение суппорта 14 осуществляется винтом 16, вращаемым через пару конических шестерен 17 и 18 от ходового вала 19. Ходовой вал 19 приводится в движение от узла подвода, отвода суппорта и установки глубины врезания в режиме р.езьбонарезания от шестерни 20 (при включенной муфте 21) или в режиме ускоренных перемещений (при включенной муфте 22) через зубчатую передачу 23 и 24 от двигателя 25 (муфта 21 при этом разомкнута). На ходовом валу 9 закреплен также дисковый кулачок 26, в профильную канавку которого входит ролик 27 толкателя 28, воздействующего (перемещающего в осейЬм направлении) на червяк 29, находящийся в зацеплении с червячным колесом 30 на одном валу с которым закреплено зубчатое колесо 31, взаимодействующее с щестерней 20. Червяк 29 установлен в опорах с возможностью осевого перемещения относительно соединенного с ним храпового колеса 32, с зубьями которого взаимодействует собачка 33, установленная на водиле34и поджимаема к зубьям храпового колеса 32 пружиной 35 (фиг. 3). Водило 34 (фиг. 2) жестко закреплено на шестерне 36, установленной соосно червяку 29 и взаимодействующей с зубчатой рейкой 37, закрепленной на каретке 10. Между зубьями храпового колеса 32 и собачкой 33 расположен сектор 38 установки глубины врезания, поворачиваемый маховиком 39 задация глубины врезания. Шпиндель 1 станка приводится во вращение электродвигателем 40 через зубчатые колеса 41 и 3. Количество проходов в зависимости от глубины врезания устанавливается регулировкой путевого выключателя 42, закрепленного на суппорте 14, относительно упора 43, закрепляемого каретке 10.

Резьбонарезной станок работает следующим образом.

Вращение шпинделя 1 производится электродвигателем 40 через пару зубчатых, колес 41 и 3. Затем через зубчатые колеса

3, 4 и 4, 5 приводится во вращение вал 6 резьбонарезной цепи , в которой через червячную передачу 7 и 8 вращение передается на кулачковый вал 9. Поперечная подача (перемещение каретки 10) осуществляется при вращении кулачка 11. При этом происходит формирование нитки резьбы, так как нарезается торцевая спираль. Продольная подача, а также подвод и отвод суппорта осуществляются при вращении ходового вала 19. При ускоренных пере.мещениях суппорта 14 включается двигатель 25 и одновременно выключается (размыкается) муфта 21 и за.мыкается муфта 22. Ускоренные перемещения суппорта 14 обеспечиваются двигателем 25, вращение от которого передается через зубчатую передачу 23 и 24 на ходовой вал 19, а от него через пару шестерен 17 и 18 и винт 16 движение быстрых перемещений передается суппорту 14.

Особенностью в конструкции резьбона5 резного станка является узел подвода, отвода суппорта и установки глубины врезания, который работает следующим образом. Перед началом обработки поворотом маховика 39 задается глубина врезания. При этом поворачивается соединенный с махо виком 39 сектор 38 установки глубины врезания. Сектор 38 располагается между зубьями храпового колеса 32 и собачкой 33, закрепленной на водиле 34, соединенном через зубчато-реечную передачу 36 и 37 с

5 кареткой 10. Таким образом, при задании требуемой глубины резания сектор 38 открывает определенное количество зубьев храпового колеса 32.

При нарезании резьбы (спирали) вра0 щеиие от шпинделя 1 через зубчатые колеса 3-5 вал 6 и червячную передачу 7 и 8 передается на кулачковый вал 9, на котором закреплены сменные кулачки 1 1 и 26. Кулачок 11 при своем вращении обеспечивает перемещение каретки 10 с задан ным шагом на рабочем ходу (резьбонарезании), высотой для отвода и подвода суппорта, а также возврат к началу нитки резьбы. (спирали) на ускоренном ходу. Дисковый кулачок 26 отвода и подвода суппорта

0 при непрерывном своем вращении через ролик 27 толкателя 28 перемещает червяк 29, который поворачивает червячное колесо 30 и через кинематическую цепь, состоящую из зубчатого колеса 31, шестерни 20, муфты 21 ходового ва.та 19 и пары конических шес5 терен 18 и 17, движение передается суппорту 14. При этом осуществляется подвод или отвод суппорта 14 и детали 2.

Участки подъема и спада профиля кулачка 26 соответствуют участкам выстоя

на профиле кулачка 11 поэтому .отвод или подвод суппорта 14 осуществляется в крайних положениях каретки 10. При перемещениях каретки 10 в режиме резьбонарезания (т. е. при поперечной подаче - рабочий ход) перемещается жестко связанная с ней зубчатая рейка 37, которая поворачивает шестерню 36 и связанное с ним водило 34 с подпружиненной собачкой 33. Собачка 33 при этом 1у)оскаль, по зубьям, храпового колеса 32 и не поворачивает его. Следовательно, связанный с храповым колесом 32, червяк 29 также не поворачивается, т. е. подачи на врезание нет. При движении в обратную .сторону, т. е. при холостом ходе, каретки 10 зубчатая рейка 37 движется в обратном направлении и собачка 33, входя в зацепление с храповым колесом 32, поворачивает его на угол, установленный перед началом обработки детали меховиком 39, связанным с сектором 38.

В соответствии с углом поворота храпового колеса 32 поворачивается червяк 29 и соответственно и червячное колесо 30, которое через кинематическую связь, состоящую из зубчатого колеса 31, шестерни 20, муфты 21, ходового вала 19 и пары конических колес 18 и 17, перемешает суппорт 14 на заданную величину глубины врезания. Величина угла поворота храпового колеса 32 (а следовательно, глубина врезания) устанавливается в момент собачки 33 сектора 38. Таким образом процесс возвратно-поступательного движения каретки 10, отвода и подвода суппорта 14 и врезания инструмента в деталь 2 будет продолжаться до тех пор, пока суппорт 14 не займет положение последнего прохода, определяемого путевым выключателем ,42, взаимодействующего с упором 43. Таким образом, изменение глубины врезания происходит за счет изменения числа зубьев храпового колеса 32,- открытых для поворота сектором 38, что достигается простым поворотом маховика 39. Введением суммирующего механизма достигается уменьшение количества направляющих в суппортной группе.

Ожидаемый технико-экономический эффект состолт в повышении технологических возможностей точение цилиндрических и плоских поверхностей без перебазировки детали ускорение и упрощение переналадки станка при изменении параметров нарезаемой резьбы.

Формула изобретения

Резьбонарезной станок, содержащий кинематически связанный с ходовым валом

суппорт, установленный на каретке, перемещаемой кулачковым валом, на котором закреплен дисковый кулачок подвода и отвода суппорта, воздействующий на толкатель узла подвода, отвода суппорта и установки глубины врезания, отличающийся тем,

0 что, с целью сокращения времени переналадки станка путем упрощения его конструкции, узел подвода, отвода суппорта и установки глубины врезания выполнен в виде взаимодействующих между собой храпового меха- низма с водилом, сектора, установки глубины врезания и механизма, суммирующего движения подвода, .отвода глубины врезания, выполненного в виде червячной передачи, колесо которой кине.матически связано с ходовым валом, а червяк установлен с воз0 можностью осевого перемещения и соединен толкателем с дисковым кулачком подвода и отвода суппорта, причем водило храпового механизма соединено посредством введенной в станок зубчато-реечной передачи с кареткой суппорта, а сектор установки глуби5 ны врезания расположен между зубьями храпового колеса и собачкой храпового механизма.

Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 834313, кл. В 23 G 3/08,

3( 3Z 38 JJ 36 5 28

m

Z7

ЫВ

/

W W 17 10 //

Фиг.1

23 30

Фиг.

Авторы

Даты

1983-01-23—Публикация

1981-08-25—Подача