Изобретение относится к черной металлургии, в частности к производству фторид- но-оксидных флюсов для электрошлаковой наплавки и сварки.

Цель изобретения - снижение загрязнения окружающей среды и повышение технико-экономических показателей выплавки флюсов.

Способ заключается в том, что оксид алюминия вводят в виде продукта газоочистки алюминиевого производства с содержанием твердых растворов -и СаРг с соотношением А120з : CaF2 3.3-7.0, при этом вначале в печь вводят 30-40% от всего количества смеси, а оставшиеся 60-70% - в смеси с остальными компонентами шихты.

Продукт газоочистки алюминиевого производства содержит, мас.%: SI02 0,4- 1,7; FeO 0,9-1,8; 69-78; CaF2 11-21; К20 + Na20 2.0-4,5; С 1,5-3,0.

Введение в печь продуктов газоочистки алюминиевого производства с содержанием твердых растворов оксида алюминия и фтористого кальция с соотношением AlaOs : ,3 не позволяет снизить активность CaF2 в флюсовом расплаве, что приводит к интенсивности протекания реакций:

ЗСаР2 + 7±3CaO + 2AIF3,(1)

2CaF2 + Sl02 2CaO + SiF4.(2)

Последнее приводит к интенсивности улета фтора, что приводит к повышенному расходу флюоритового концентрата.

о

0 00

-N о о

Загрузка продуктов газоочистки с соотношением в твердых растворах АЬОз: CaFa 7,0 приводит к тугоплавкости шихты, что ведет к дополнительному расходу электроэнергии, снижению производительности, а следовательно, к ухудшению технико-экономических показателей.

Загрузка указанного продукта в флю- соплавильную электропечь вначале плавки менее 30% от всего объема приводит к увеличению в готовом флюсе содержания серы, в результате перехода из металлической фазы в флюсовый расплав /MnS/ fMnS), так как увеличиваются диффузионные процессы MnS, а более 40% - к образованию карбидов марганца (MnsC2, и др.).

Введение в печь продукта газоочистки алюминиевого производства в смеси с остальными компонентами шихты в количестве менее 60% объема продукта не позволяет получать флюсы с пониженным содержанием фосфора и не способствует снижению активности фтористого кальция, что не позволяет снижать потери фтора. Загрузка продукта более 70% повышает вязкость флюса, что ухудшает осаждение образовавшихся (МпР) и /Мп/ по реакциям:

МпО + + {СО},(3)

(СазР04) + С Ј З(СаО) + (Р) + {С0}|, (4)

/МпУ + Р /МпР/,(5)

что ухудшает качество флюса. Кроме того, увеличение вязкости флюса ухудшает отделимость шлаковой корки от металла при наплавке и сварке.

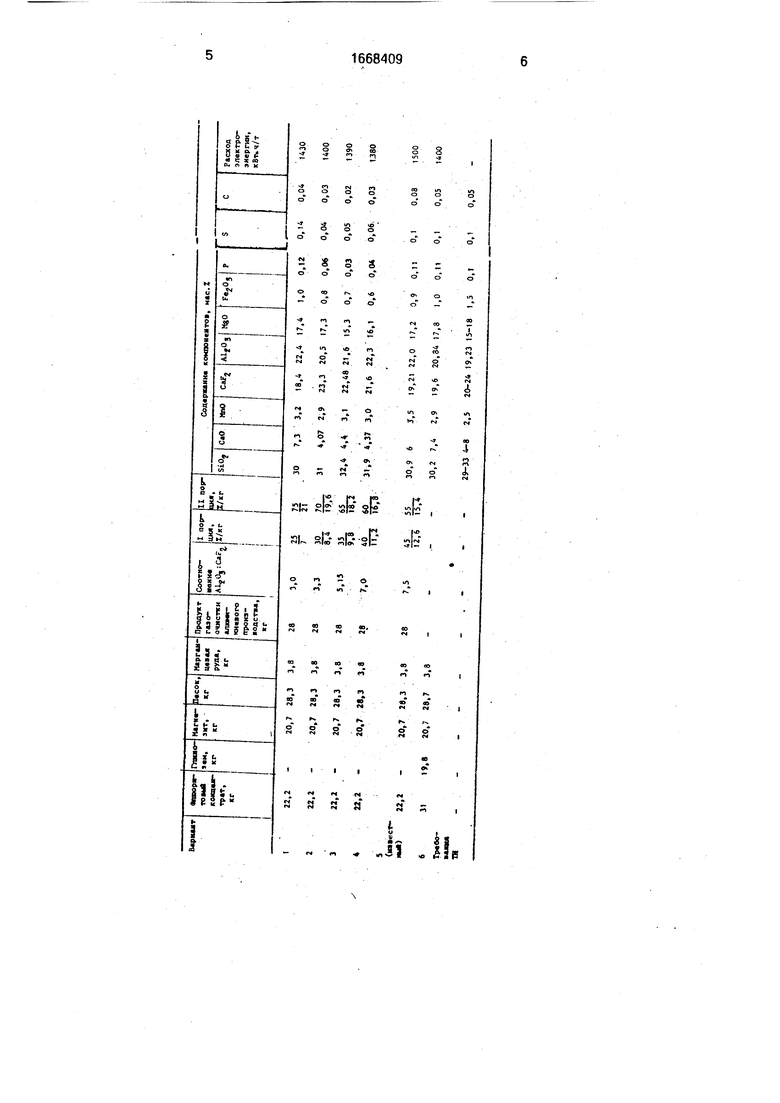

В идентичных лабораторных условиях проводят сопоставительный анализ химического состава и расхода шихтовых материалов типа АН-26С.

В печь вначале загружают продукт газоочистки алюминиевого производства в количестве 7; 8,4; 9,8; 11,2; 12,6 кг, что соответствует 25; 30; 35; 40; 45% от всего объема задаваемого продукта, а затем загружают флюорит (29,2 ,); магнезит (20,7 кг); песок (28,3 кг) марганцевую руду (3,8 кг) и продукт газоочистки в количестве 21; 19,6; 18,2; 16.8; 15,4 кг, что соответствует 75; 70; 65; 60; 55%. Продукт газоочистки алюминиевого производства используют с твердыми растворами оксида алюминия и фтористого кальция с соотношением AlaOa : CaFa 3,0; 3,3; 5,15; 7,0; 7,5. Готовый флюс сливают в изложницы и дробят. Образцы флюса типа АН-26П подвергают химическому анализу.

При выплавке флюса по известному Способу в флюсоплавильную печь загружают; флюоритовый концентрат (27 кг); глинозем (19,8 кг); магнезит (20,7 кг); песок (28,7 кг); марганцевая руда (3,8 кг).

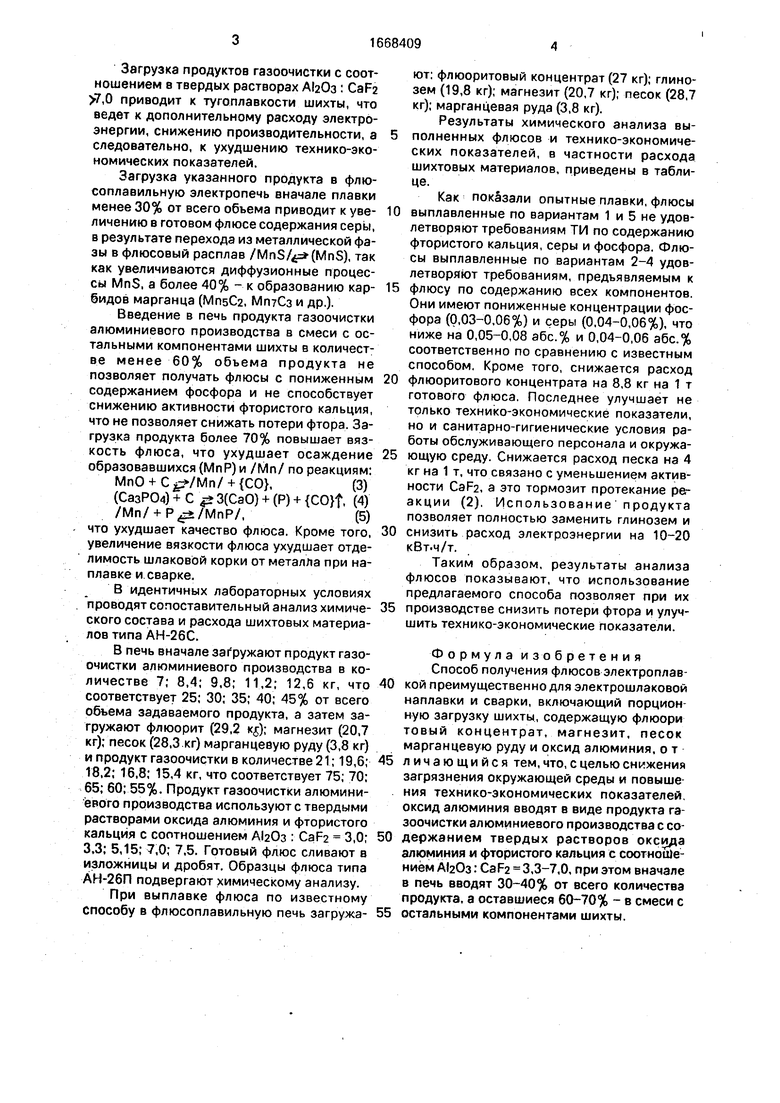

Результаты химического анализа выполненных флюсов и технико-экономических показателей, в частности расхода шихтовых материалов, приведены в таблице.

Как показали опытные плавки, флюсы

выплавленные по вариантам 1 и 5 не удовлетворяют требованиям ТИ по содержанию фтористого кальция, серы и фосфора. Флюсы выплавленные по вариантам 2-4 удовлетворяют требованиям, предъявляемым к

флюсу по содержанию всех компонентов. Они имеют пониженные концентрации фосфора (0,03-0,06%) и серы (0,04-0,06%), что ниже на 0,05-0,08 абс.% и 0,04-0,06 абс.% соответственно по сравнению с известным способом. Кроме того, снижается расход

флюоритового концентрата на 8,8 кг на 1 т готового флюса. Последнее улучшает не только технико-экономические показатели, но и санитарно-гигиенические условия работы обслуживающего персонала и окружающую среду. Снижается расход песка на 4 кг на 1 т, что связано с уменьшением активности CaF2, а это тормозит протекание рег акции (2). Использование продукта позволяет полностью заменить глинозем и

снизить расход электроэнергии на 10-20 кВт-ч/т.

Таким образом, результаты анализа флюсов показывают, что использование предлагаемого способа позволяет при их

производстве снизить потери фтора и улучшить технико-экономические показатели.

Формула изобретения Способ получения флюсов электроплавкой преимущественно для электрошлаковой наплавки и сварки, включающий порционную загрузку шихты, содержащую флюори товый концентрат, магнезит, песок марганцевую руду и оксид алюминия, о т

личающийся тем, что, с целью снижения загрязнения окружающей среды и повышения технико-экономических показателей, оксид алюминия вводят в виде продукта газоочистки алюминиевого производства с со

держанием твердых растворов оксида алюминия и фтористого кальция с соотношением А(2Оз: CaF2 3,3-7,0, при этом вначале в печь вводят 30-40% от всего количества продукта, а оставшиеся 60-70% - в смеси с

остальными компонентами шихты.

22,2-20,728,33,8283,0

22,2-20.728,33,8283,3

22,2-20,728,33,8285,13

22,2-20.728,33.8287,0

22,2-20,728,33.8287,5

311,820,729,7З.в

25 7

75 ЗТ

8,419,6

3565

ОТзТ

4060

77717 73

307,33,218,4 22,417,41,00,12О,.О

31,072.923,3 20,517,30,80,06О.040.03 32,44,4.3,122,48 21.615,30,70,03°. 31,94,373,021,6 22,316,10,60,.060,03

45 5530,9 6 3,5 19,21 22,0 17,2 0,9 0,11 0,1

757 Т374

0,08 0,05

30,2 7,4 Z,9 19,6 20.34 17,8 1,0 0,11

29-33 4-8 2,5 20-24 19,23 15-18 1,5 0,10,10,05

1430 1400 1390 1J80

1500 1600

-0

о

00

Л о со

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| Шихта для получения цирконийсодержащего флюса | 1989 |

|

SU1698300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 2011 |

|

RU2448824C1 |

| Керамический флюс для наплавки | 1991 |

|

SU1801073A3 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2011 |

|

RU2472865C1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ получения хромсодержащих плавленых флюсов | 1989 |

|

SU1643618A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

|

RU2348727C1 |

Изобретение относится к черной металлургии, в частности к производству фторидно-оксидных флюсов для электрошаковой наплавки и сварки. Цель - снижение загрязнения окружающей среды и повышение технико-экономических показателей выплавки флюса. Способ включает загрузку в печь шихты, содержащей песок, марганцевую руду, известь, магнезит, флюорит и оксид алюминия. Оксид алюминия вводят в виде продукта газоочистки алюминиевого производства, содержащего твердые растворы с соотношением AI2O3 : CAF2 = 3,3......7. Вначале в печь вводят 30...40% от всего объема продукта, а остальные 60 ... 70% - в смеси с остальными компонентами шихты. Способ позволяет полностью заменить глинозем, снизить расход электроэнергии на 10 - 20 кВт . ч/г, и флюоритивого концентрата, уменьшить загрязнение окружающей среды за счет снижения выделения летучих фтористых соединений. 1 табл.

| Глебов А.Г | |||

| и др | |||

| Электрошлаковый переплав | |||

| - М.: Металлургия, 1985 | |||

| с | |||

| Питательное приспособление к трепальной машине для лубовых растений | 1923 |

|

SU343A1 |

| Производство электроплавленных флюсов НЗФ | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| - Технологическая инструкция.„ | |||

Авторы

Даты

1991-08-07—Публикация

1989-05-03—Подача