Изобретение относится к сварочным материалам, в частности к керамическим флюсам для, автоматической сварки конструкций из низколегированных высокопрочных сталей с пределом текучести не менее 600 МПа, эксплуатируемых в арктических условиях.

Применение в судостроении низколегированных высокопрочных сталей больших толщин, например, сталей типа 12ХН2МДФ (ТУ 14-1-3116-81), используемых в конструкциях плавучих буровых установок в северном исполнении и судах арктического плавания, требуют применения сварочных

материалов, в частности сварочных флюсов, обеспечивающих одновременно высокую прочность и ударную вязкость металла шва при низких температурах, а также низкое содержание диффузионного водорода, что повышает сопротивляемость металла шва образованию холодных трещин.

Цель изобретения является в разработке керамического флюса для сварки низколегированных высокопрочных сталей типа 12ХН2МДФ, который в сочетании с низколегированной проволокой, например, марки Св-04НЗГМ МА-Ш (ТУ 14-1-3887-84), должен обеспечивать снижение содержао.

ния диффузионного водорода в металле шва при увеличении длительности хранения флюса (по сравнению с флюсом-прототипом), стабильное получение уровня ударной вязкости металла шва (Ан4б) не менее 65 Дж/см2 при температуре испытания минус 60°С, улучшение технологических свойств флюсовой массы (повышение выхода целевой фракции гранул и их стойкости против истирания) по сравнению с прототипом, а также не содержать в своем составе остродефицитных компонентов.

Применение в заявленном флюсе флотационного флюоритового концентрата по- вышенной чистоты (ТУ 48-5628-2-88) позволил в 2 раза увеличить содержание мрамора во флюсе, а также повысить основность флюса без ухудшения его сварочно- технологических свойств. Использование флотационного флюоритового концентрата повышенной чистоты, содержащего следы босфора и до 0,015% серы, а также обладающего весьма низкой гигроскопичностью, дало возможность заменить этим материалом гигроскопичный синтетический шлак типа флюса АНФ-6, применяемый во флюсе-прототипе.

Практически полное исключение кремнезема из состава сухой шихты заявляемого флюса позволило обойтись без весьма дефицитного, гигроскопичного и токсичного фторида бария, который применяется во флюсе-прототипе для подавления нежелательного кремневосстановительного процесса при сварке.

Увеличение содержания мрамора в флюсе способствует снижению парциального давления водорода в атмосфере дуги, и следовательно, снижению содержания диффузионного водорода в металле шва.

Снижение гигроскопичности заявляемого флюса и повышение в нем содержания мрамора позволили существенно снизить содержание диффузионного водорода в металле шва после увеличения длительности хранения флюса (без повторной прокалки).

Сохранению высоких сварочно-техно- логических свойств флюса, несмотря на уве- личение в нем количества мрамора и снижение содержания кремнезема, способствуют, по видимому, специфические свойства флотационного флюоритового концентрата, содержащего примеси поверхностно-активных веществ. Этому же способствует увеличение содержания во флюсе a-AlaOs. С npt/ енением флотационного флюоритового концентрата улучшился также процесс гранулирования флюсовой массы, повысился выход целевой фракции

гранул (не менее 90%) и их стойкость против истирания, которая составляет более 93%. При использовании проволоки Св- 04НЗГМТА-Ш, содержащей в среднем 2,5%

никеля и около 1 % марганца, нет необходимости дополнительно легировать металл шва марганцем через керамический флюс, т.к. это приводит к снижению хладостойко- сти металла шва. По этой причине в заявляемом флюсе (в отличие от флюса-прототипа) марганец не применяется.

Повышение содержания титана и бора в заявляемом флюсе по сравнению с прототипом позволяет стабильно получить требуемый уровень ударной вязкости металла шва независимо от колебаний концентрации титана в проволоке.

Высокая основность флюса и микролегирование сварных швов титаном и бором

позволяют получать оптимальную структуру металла шва (в основном игольчатый феррит) и требуемые механические характеристики металла многопроходных швов.

Флюс имеет отличные сварочно-технологические свойства, обеспечивает легкую отделимость шлаковой корки при сварке сталей типа 12хН2МДТФ больших толщин в глубокую разделку, хорошее формирование швов, устойчивое горение дуги, достаточно

высокую стойкость швов против образования пор и трещин.

На основании вышеизложенного можно сделать вывод, что заявляемый флюс обладает свойствами не присущими ранее известному, т.е. обладает существенными преимуществами.

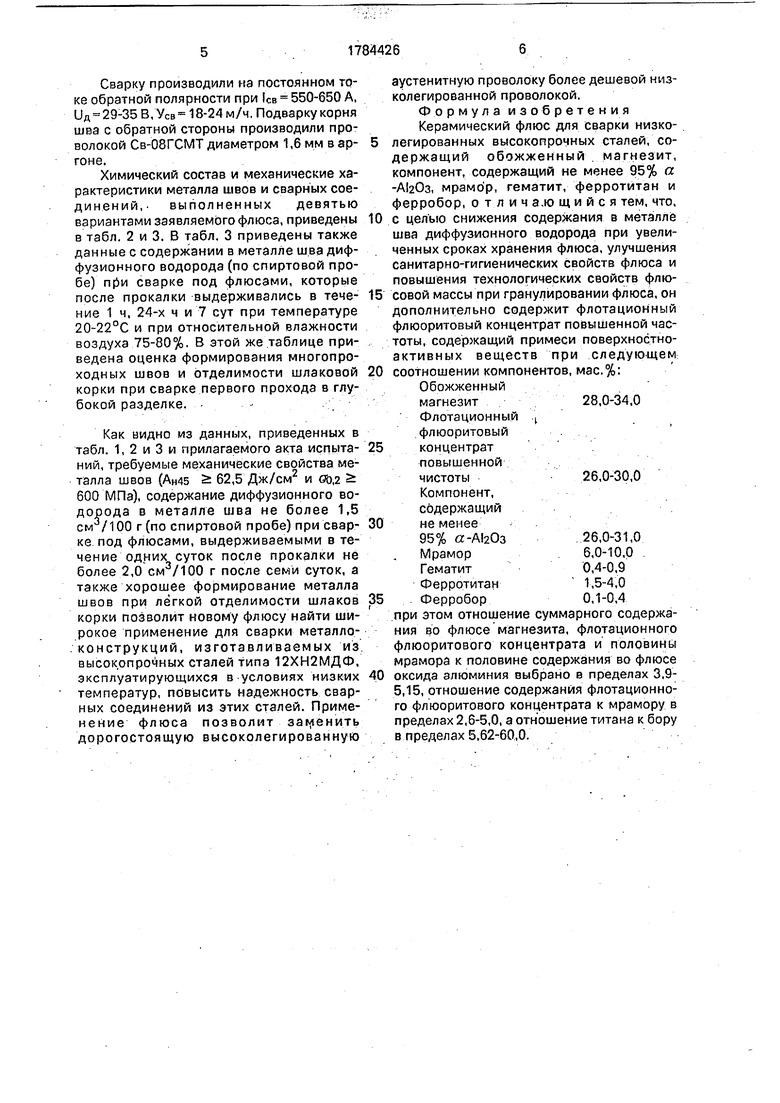

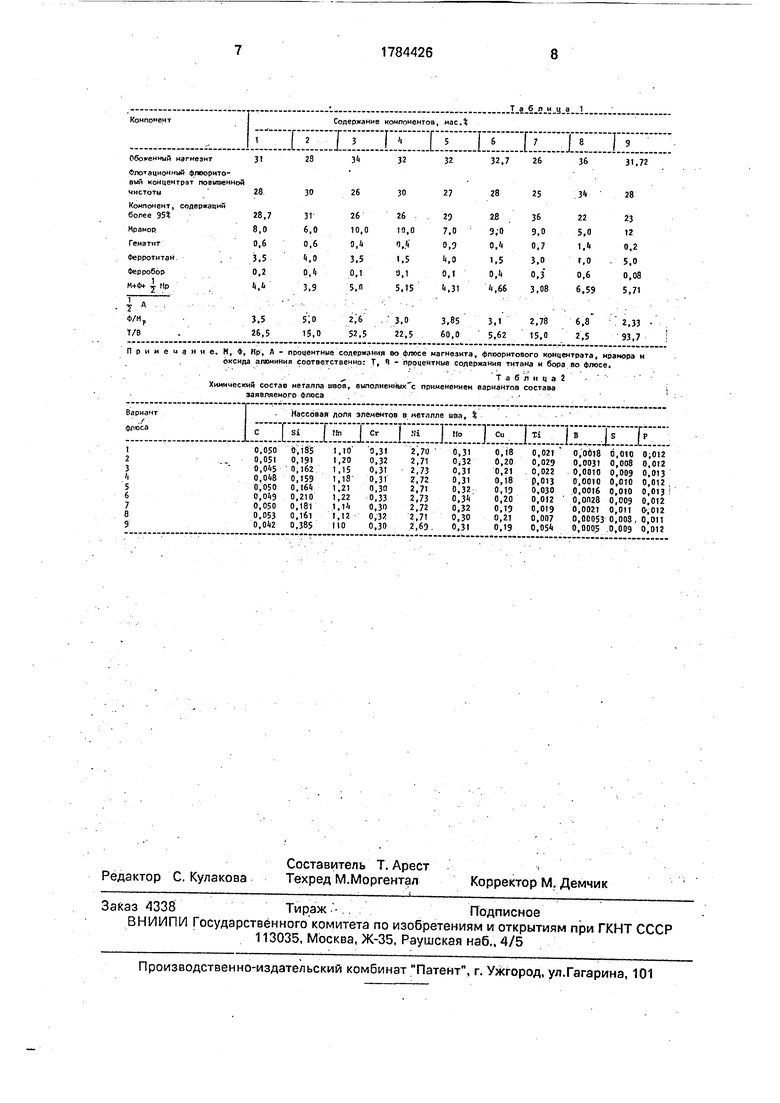

В табл. 1 приведены варианты состава нового флюса, подвергаемые испытаниям. При изготовлении флюса используется натриевое или натриево-калиевое жидкое стекло с модулем не менее 2,5 плотностью 1415-1440 кг/м3 в количестве 16-18% отмас- сы сухой шихты флюса. Прокалка флюса производится при температуре (640 ±20)°С

в течение 45 мин в барабанной вращающейся печи или 1,5-2,5 ч в садочной камерной печи.

С применением флюсов, состав которых приведен в табл. 1, было получены сварные соединения стали 12хН2МДФ толщиной 40 мм с У-образной разделкой кромок при суммарном угле разделки 45-50°. При сварке использовались серийные низколегирован- ные проволоки марок Св-04НЗГМТА-Ш и Св-04Н2ГТА-Ш (ТУ 14-1-3887-84) следующего состава, мас.%: С 0,05 и 0,04; Si 0,18 и 0,19; Ш 1,50 и 1,42; NI 2,6 и 2,8; Мо 0,24 и 0; TI 0,12 и 0,05; S 0,010 и 0,011; Р 0,011 и 0,014 соответственно.

Сварку производили на постоянном токе обратной полярности при св 550-650 А, ид 29-35 В, Уев 18-24 м/ч. Подварку корня шва с обратной стороны производили проволокой Св-08ГСМТ диаметром 1,6 мм в аргоне.

Химический состав и механические характеристики металла швов и сварных сое- динений,. выполненных девятью вариантами заявляемого флюса, приведены в табл. 2 и 3. В табл. 3 приведены также данные с содержании в металле шва диффузионного водорода (по спиртовой пробе) при сварке под флюсами, которые после прокалки выдерживались в течение 1 ч, 24-х ч и 7 сут при температуре и при относительной влажности воздуха 75-80%. В этой же таблице приведена оценка формирования многопроходных швов и отделимости шлаковой корки при сварке первого прохода в глубокой разделке. Как видно из данных, приведенных в табл. 1, 2 и 3 и прилагаемого акта испытаний, требуемые механические свойства металла ШВОВ (Ан45 S 62,5 Дж/СМ2 И ЭЬ,2

600 МПа), содержание диффузионного водорода в металле шва не более 1,5 см /100 г (по спиртовой пробе) при сварке под флюсами, выдерживаемыми в течение одних суток после прокалки не более 2,0 см /100 г после семи суток, а также хорошее формирование металла швов при лёгкой отделимости шлаков корки позволит новому флюсу найти широкое применение для сварки металлоконструкций, изготавливаемых из высокопрочных сталей типа 12ХН2МДФ, эксплуатирующихся в условиях низких температур, повысить надежность сварных соединений из этих сталей. Применение флюса позволит заменить дорогостоящую высоколегированную

аустенитную проволоку более дешевой низколегированной проволокой.

Формула изобретения

Керамический флюс для сварки низко- легированных высокопрочных сталей, содержащий обожженный магнезит, компонент, содержащий не менее 95% а , мрамор, гематит, ферротитан и ферробор, о т л и ч а.ю щ и и с я тем, что, с целью снижения содержания в металле шва диффузионного водорода при увеличенных сроках хранения флюса, улучшения санитарно-гигиенических свойств флюса и повышения технологических свойств флю- совой массы при гранулировании флюса, он дополнительно содержит флотационный флюоритовый концентрат повышенной частоты, содержащий примеси поверхностно- активных веществ при следующем соотношении компонентов, мае. %:

Обожженный

магнезит28,0-34.0

Флотационный

флюоритовый концентрат

повышенной

чистоты26,0-30,0

Компонент,

содержащий не менее

95% «-А 20з26,0-31,0

Мрамор6,0-10,0

Гематит0,4-0,9

Ферротитан 1,5-4,0

Ферробор0,1-0,4

при этом отношение суммарного содержания во флюсе магнезита, флотационного флюоритового концентрата и половины мрамора к половине содержания во флюсе оксида алюминия выбрано в пределах 3,9- 5,15, отношение содержания флотационного флюоритового концентрата к мрамору в пределах 2,6-5,0, а отношение титана к бору в пределах 5,62-60,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1706818A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| Электродное покрытие для сварки низкоуглеродистых и низколегированных сталей | 1990 |

|

SU1759588A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ НАПЛАВКИ СЛОЯ СТАЛИ | 2009 |

|

RU2394671C1 |

| Керамический флюс | 1978 |

|

SU738805A1 |

Изобретение относится к сварке, а именно к составам керамических флюсов для сварки низколегированных высокопрочных сталей в сочетании с серийными низко- легированными проволоками. Цель изобретения - снижение содержания в металле шва диффузионного водорода при увеличенных сроках хранения флюса, а также улучшение санитарно-гигиенических свойств флюса и повышение технологических свойств флюсовой массы при гранулировании флюса. Флюс содержит, мас.%: мрамор (Мр) 6-10; обожженный магнезит (М) 28-34; компонент, содержащий 95% а- (А) 26-31; а также гематит 0,4-0,9, фер- ротитан (Т) 1,5-4 и ферробор (Б) 0,1-0.4. В составе флюса должно выдерживаться условие (М + Ф + 0.5 Мр) 0,5А 3,9 - 5.15, Ф/М 2,6 - 5,0, а Т/В 5,62 - 60,0. Флюс обеспе- чиваетударную вязкость металла шва, определяемую на образцах с острым надрезом не менее 62,5 Дж/см2 при минус 60°С и предел текучести не менее 600 МПа, а также содержание диффузионного водорода в металле шва не более 1 см3/100 г при использовании флюса сразу после прокалки не более 1,5см3/100 г после хранения флюса в течение 24 ч и до 2,0 см3/100 г после хранения флюса в течение 7 сут. 2 табл. (Л

| Керамический флюс для автоматической сварки закаливающихся сталей | 1980 |

|

SU941115A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1706818A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-30—Публикация

1989-06-01—Подача