t

Изобретение относится к сварке, а именно к составам шихты для получения плавленых сварочньг . флюсов, и может быть использовано при иэго- товлении плавленых сварочных флюсов в газопламенных печах,

Увеличение объемов производства сварочных конструкций, работающих в тяжелых климатических условиях и в агрессивных средах, в частности магистральных трубопроводов большого диаметра, нефтехимического оборудования, мостовых конструкций для Се- вера, потребовало увеличения объемо производства специальных высококачественных сварочных флюсов, В наиболшем объеме из флюсов такого класса производится плавленый флюс марки АН-47, который до настоящего времен выплавлялся исключительно в электродуговых печах, что обусловило недостаточный объем производству его для народного хозяйства при высоких затратах электроэнергии и высокой себестоимости,. Предлагаемая шихта пригодна для получения плавленого сварочного флюса марки АН-47 в газопламенных печах,

Целью изобретения является снижение уровня загрязнения окружающей среда, расхода энергетических ресурсов и сырьевых материалов.

Введение в состав предлагаемой шихты рутиловогр и ильменитового коцентратов обеспечивает необходимое содержание титансодержащего компонента в шихте и, следовательно, двуокиси титана в готовом флюсе

Введение ильменитового концентрата позволяет, с одной стороны, на 50% снизить расход дорогостоящего и дефицитного концентрата и снизить стоимость готового флюса, с другой стороны, снизить расход электроэнергии, газового топлива и потери фтор а также ускорить процесс плавки, объясняется это тем, что ильменито- вый концентрат представляет собой легкоплавкую эвтектику системы TiO FeO, активно взаимодействующую со всеми, даже наиболее тугоплавкими компонентами шихты - кремнеземом, глиноземом, циркониевым концентратом. Благодаря этому ускоряется процесс растворения компонентов шихты, сокращается время контактирования

5 0 5 0

5

0

5

0

5

фторсодержащих компонентов с атмосферой печи о

Полностью заменить рутиловый концентрат ильменитовым не представляется возможным ввиду того, что в ильменитовом концентрате содержится до 30% окиси железа, что ухудшает отделимость шлаковой корки с поверхности шва,

Ильменитовый концентрат вводится в шихту в количестве 0,5-4,5 мас,%, а рутиловый - 1,5-7,0 мас,%. При введении ильменитового концентрата менее 0,5 мас,% и рутилового менее

1.5мас,% не обеспечивается минимальное содержание двуокиси титана в готовом флюсе.

При введении в шихту ильмеиито- вого концентрата более 4,5 мас,% и рутилового концентрата более 8,0 мас,%. происходит перерасход дефицитных материалов, кроме того, в готовом флюсе при этом содержится окиси железа больше допустимого верхнего предела, что обуславливает повышенное трещинообразование металла сварных швов.

Циркониевый концентрат вводится в состав шихты в количестве 1,6 - 4,0 масо%. Указанные пределы являются оптимальными, так как при введении цирконового концентрата менее

2.6мас,% и более 4,0 мас.% не обеспечивается стандартное содержание окиси циркония во флюсе. Как при сниже1Нии, так и при увеличении указанных пределов данного компонента ухудшается качество свариого шва (уменьшается его ударная вязкость).

Введение в состав шихты гранулированных пшаков производства силшсо- марганца позволяет снизить расход товарных материалов,, При этом гранулированные шлаки производства силико- марганца содержат в среднем следующие компонеаты-, мас.%:

Диоксид кремния 48,0 Монооксид марганца 20,0 Оксид кальция 14,0 Оксид магния5,0

Оксид алюминия 8,0 Монооксид железа 0,3 Фосфор0,008

Сера1,0

В совем составе гранулированные шлаки содержат химические соединения, которые ранее вносились в шихту в

значительных количествах как самостоятельные компоненты Введение гранулированных ишаков уменьшает в составе шихты количество такого до- рогостоящего и дефицитното сырья, как марганцеворудный концентрат. При этом также сокращается количество вводимых в шихту кварцевого песка, доломита, магнезита и глинозема,

Кроме того, введение гранулированных шлаков производства силикомар- ганца ускоряет процесс растворения пшхты, поскольку Шлаки являются относительно легкоплавкой эвтектикой, которая активно растворяет более тугоплавкие компоненты шихты. Указанный эффект усиливается при совместном действии шлаков и ильменито- вого концентрата. В результате такого совместного действия обоих компонентов облегчается процесс плавки, снижается тепловая нагрузка на печь, снижается расход электроэнергии и коксового газа.

При введении гранулированных шлаков в количестве менее 0,5 мас.% замедляется 77роцесс плавления шихты и возрастает содержание фосфора в расплаве вследствие увеличения доли мар- гандерудного концентрата, содержащего фосфор в наибольшем количестве. При содержании гранулированных шлаков вьш1е 16 мас. уже невозможно обеспечить необходимое содержание СаО во флюсе.

В качестве капьцийсодержащего компонента в состав шихты вводят доломит, позволяющий полностью исключить применение металлургической извести - тонкодисперсного токсичного материала. Доломит является готовым природным полупродуктом и вводится в шихту в виде крупки размером 1 - 15 мм, благодаря чему значительно сокращается концентрация пылевидных токсичных частиц в воздухе. В результате снижается запыленность производственных помещений и уровень загрязнения окружающей среды.

Кроме того, благодаря введению доломита одновременно в шихту вводят до 50% магнезита, в результате чего снижается требуемое количество маг

10

зо47621

Использование доломита позволяет также снизить расх:од газового топлива при выплавке сварочного флюса из предлагаемой шихты, поскольку до- ломит имеет более низкую температуру расплавления, чем магнезит.

Введение доломита в состав шихты позволяет снизить расход сырьевых материалов, в частности магнезита, а также самого доломита за счет снижения пылеуноса.

При введ ении в шихту доломита менее 9,5 мас.% не обеспечивается тре- 15 буемое содержание окиси кальция, не-| обходимое для подавления химической активности кремнезема во флюсе, что в дальнейшем при сварке с использованием такого флюса приводит к сниже 20 нию ударной вязкости металла сварочного шва.

, Введение в шихту доломита более 22,0 мас.% приводит к перерасходу энергии при плавке флюса, так как

25 при этом повьш1ается содержание более тугоплавкого магнезита, а также повыщается содержание окиси магния в готовом флюсе, что способствует ухудшению формирующих свойств сварного шва, особенно при сварке швов на криволинейных поверхностях;.

Марганцеворудный концентрат вводится в состав шихты в количестве 12,5-25,0 мас.% для обеспечения стандартного содержания окиси марганца во флюсе. Значительная часть окиси марганца (до 20%) вводится посредством введения в шихту гранулирован- ных шлаков производства силикомар- ганца.

35

40

Используемый в предлагаемой шихте марганецсодержащий компонент - мар- ганцеворудный концентрат Чиатурского .{- месторождения и гранулированные шлаки производства силикомарганца, со-; держащие незначительное количество карбонатов. Благодаря этому при расплавлении шихты на поверхности рас-.

50

плава не образуется шуба, что делает возможным вьтлавку сварочного флюса марки АН-47 из предлагаемой шихты в газопламенной печи.

При введении марганцеворудного

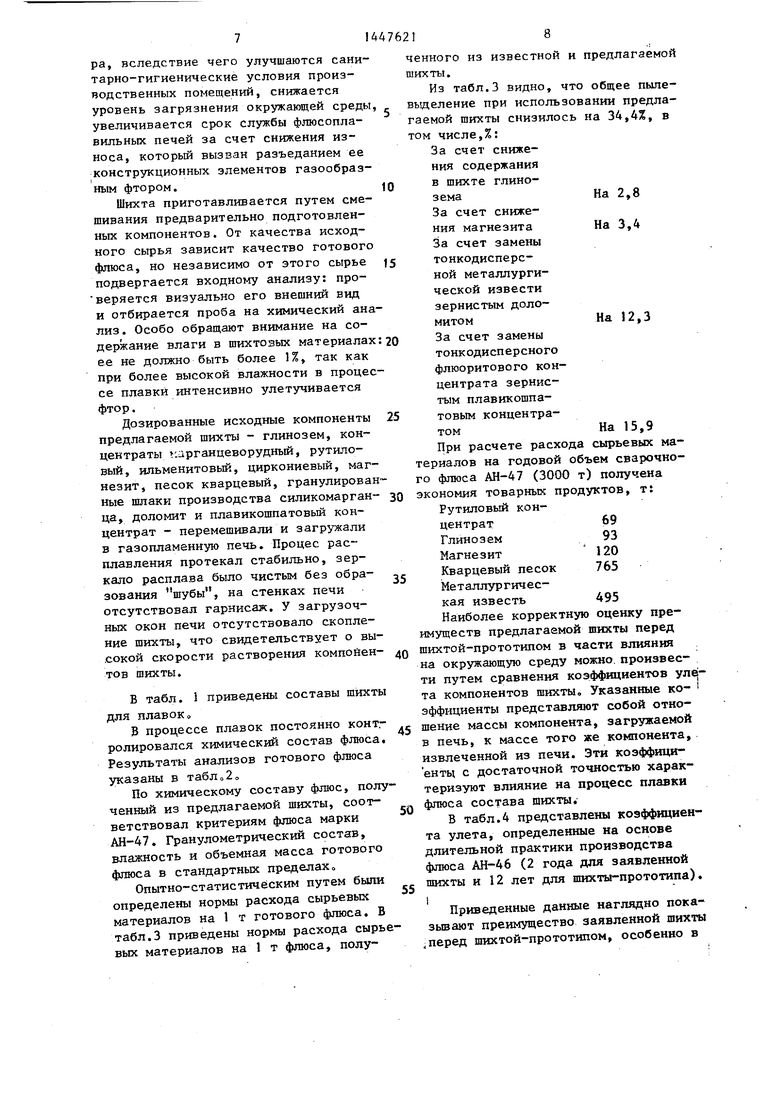

| название | год | авторы | номер документа |

|---|---|---|---|

| ТИТАНОСОДЕРЖАЩАЯ ШИХТА ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА, СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ТИТАНОСОДЕРЖАЩЕГО ШЛАКА В КАЧЕСТВЕ КОМПОНЕНТА ТИТАНОСОДЕРЖАЩЕЙ ШИХТЫ ДЛЯ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА | 2012 |

|

RU2516208C2 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1983 |

|

SU1157108A1 |

| Способ алюминотермического получения ферротитана | 2020 |

|

RU2755187C1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| Керамический флюс для сварки низколегированных сталей | 1987 |

|

SU1773650A1 |

составе шихты. Уменьшая ко- цс концентрата в количестве менее

ЭО . „ f-f

незита в

лкчество магнезита, имеющего тонкодисперсную структуру, также снижают уровень загрязнения производственных помещений и окружаккдей среды.

12,5 мас.% не обеспечивается со жание МпО во флюсе по нижнему п делу, что вызывает снижение про ти металла сварного шва при св

. „ f-f

12,5 мас.% не обеспечивается содержание МпО во флюсе по нижнему пределу, что вызывает снижение прочности металла сварного шва при сварке

с использованием низкомарганцовистой проволоки.

При введении марганцеворудного концентрата в количестве более 25,0 мае.% не только нарушается требуемый химический состав флюса, но и увеличивается расход дефицитного марганцеворудного концентрата Чиатур ского месторождения.

Кварцевый песок вводится в состав шихты в количестве 0,5-7,5 мас.%. Такое количество достаточно для обеспечения стандартного содержания диоксида кремния (SiO) в сумме с ко- личеством Si02, вносимым в шихту другими компонентами. По сравнению с известной шихтой содержание кварцевого песка в предлагаемой шихте снижено в 3 раза. Снижение количества тугоплавкого компонента, каким является кварцевый песок, способствует экономии сырьевых материалов, а также снижению расхода электроэнергии и газового топлива при расплавлении шихты.

При введении кварцевого песка в количестве менее 0,5 мас,% или более 7,5 мас.% не обеспечивается стандартное содержание диоксида кремния в готовом флюсе следовательно происходит ухудшение его сварочно-технологических свойств.

При введении магнезита в количестве менее 3,5 мас.% и глинозема в количестве менее 6,5 мас.% не обеспечивается стандартное содержание в готовом флюсе окиси магния и окиси алюминия по нижнему пределу.

При введении магнезита в количества более 10,0 мас.% происходит перерасход товарных материалов, а также повышенное пылеввделение.

Введение глинозема в количестве более 9,0 мас.% приводит к повышенной концентрации окиси алюминия, в результате чего ухудшается отделимость шлаковой корки.

Плавикошпатовый концентрат, вво- в шихту в количестве 36,6-5,0% обеспечивает наличие в шихте стандартного содержания плавнеобразую- щей добавки фторнда кальция (CaF) Для плавки в газопламенной печи наиболее пригоден плавикошпатовый концентрат марки ФГ-55, 1а4еющйй зернистую структуру. Благодаря зернистости указанного компонента значительно снижается пьшевьщеление во

0

0

5

0

5

0

5

0

5

Время транспортировки и смешивания с другими компонентами шихты, снижается унос пыли фторида кальция, а также токсичных фтористых соединений кик во время дозировки концентрата, так и в процессе плавки. Все это способствует снижению уровня запыленности и загазованности производственных помещений и в целом снижению уровня загрязнения окружающей среды, снижению расхода сырьевых материалов за счет снижения безвозвратных потерь и вследствие снижения пыле- и газоуноса.

Плавиковошпатовый концентрат в своем составе содержит до 20% кремнезема, благодаря чему возможно уменьшить количество кварцевого песка в шихте и, как следствие, понизить температуру плавки и снизить энергозатраты.

Введение плавикошпатового концентрата менее 5,0 мас.% не обеспечивает требуемого содержания фтористого кальция во , вследствие чего нарушается соотношение ингредиентов во фтаосе, ухудшаются свароч- но-тахнологйческие свойства флюса, особенно в части обеспечения ударной вязкости металла швов.

Введение плавикошпатового концентрата более 36,6 мас,% способствует усилению процесса выделения газооб- разйого фтора, что ведет к интенсивному разрушению огнеупорной кладки печи, газоходов, горелок, снижая ; . срок их службы. При этом также увеличивается количество токсичных выбросов в окружающую атмосферу.

Наличие ильменитового и рутилово- го концентратов способствует снижению выделения газообразного фтора вследствие образования тетрафторида титана. Происходит это следующим образом. В процессе расплавления исходных компонентов двуокись титана вступает во взаимодействие с фтористым кальцием: I

aCaFg + TiOa 2CaO+TiF4.

f

Образующийся при этом тетрафторид- титана (TiF) удерживает фтор в расплаве, так как является твердым до , а при температуре существования жидкого расплава является жидкостью, т.е. одной из составляющих расплава шихты. Таким образом, уменьшается содержание газообразного фтоpa, вследствие чего улучшаются санитарно-гигиенические условия производственных помещений, снижается уровень загрязнения окружающей среды увеличивается срок службы флюсопла- вильных печей за счет снижения износа, которьш вызван разъеданием ее конструкционных элементов газообразным фтором.

Шихта приготавливается путем смешивания предварительно подготовленных компонентов. От качества исходного сырья зависит качество готового флюса, но независимо от этого сырье подвергается входному анализу: про- вернется визуально его внешний вид и отбирается проба на химический ана ЛИЗ. Особо обращают внимание на содержание влаги в шихтовых материалах ее не должно быть более 1%, так как при более высокой влажности в процес се плавки интенсивно улетучивается фтор.

Дозированные исходные компоненты предлагаемой шихты - глинозем, концентраты :арганцеворудный, рутило- вый, ильменитовый, циркониевый, магнезит, песок кварцевый, гранулирован ные шлаки производства силикомарган- ца, доломит и плавикошпатовый концентрат - перемешивали и загружали в газопламенную печь. Процес расплавления протекал стабильно, зеркало расплава было чистым без образования шубы, на стенках печи отсутствовал гарнисаж. У загрузочных окон печи отсутствовало скопление шихты, что свидетельствует о высокой скорости растворения компойен- тов шихты.

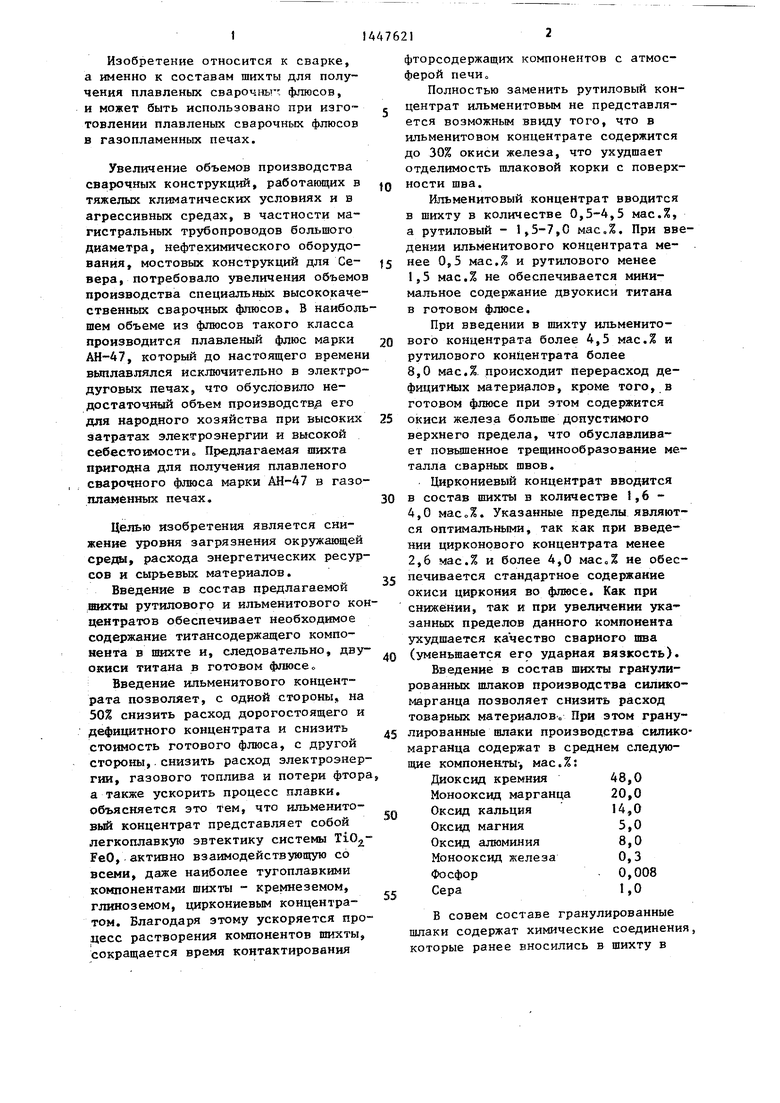

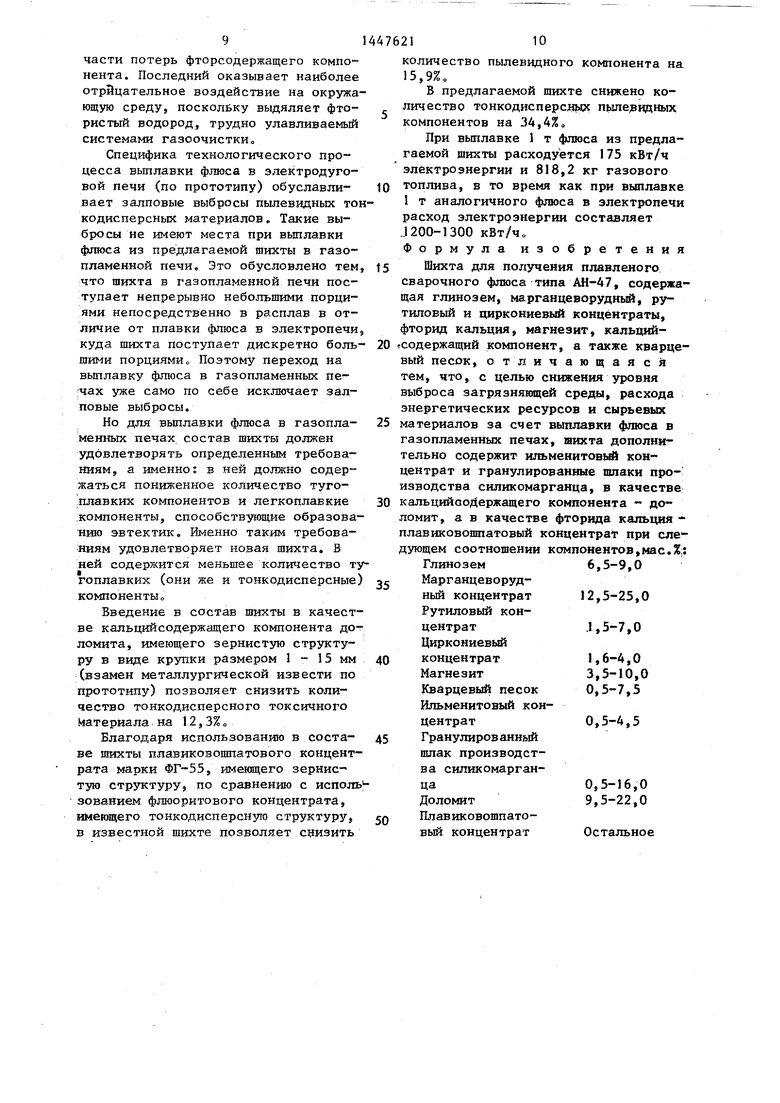

В табл. 1 приведены составы шихты для плавок,

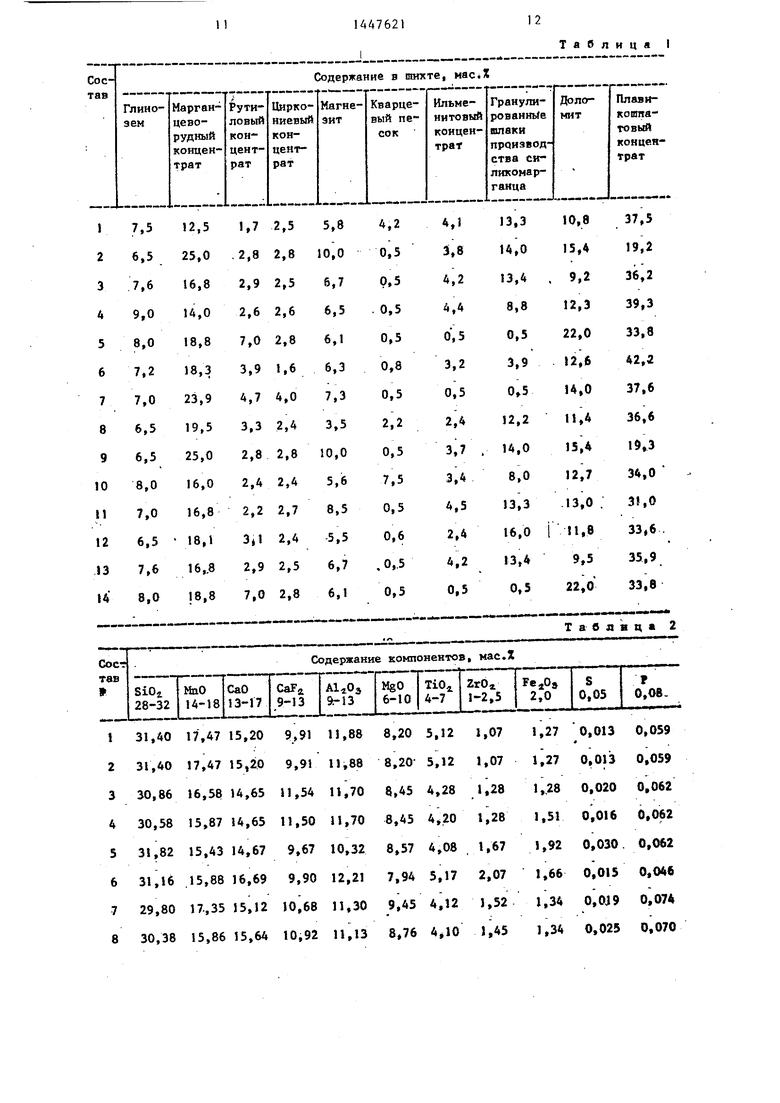

5 процессе плавок постоянно контролировался химический состав флюса. Результаты анализов готового флюса указаны в табЛо2,

По химическому составу флюс, полученный из предлагаемой шихты, соответствовал критериям флюса марки АН-47. Гранулометрический состав, влажность и объемная масса готового флюса в стандартных пределах

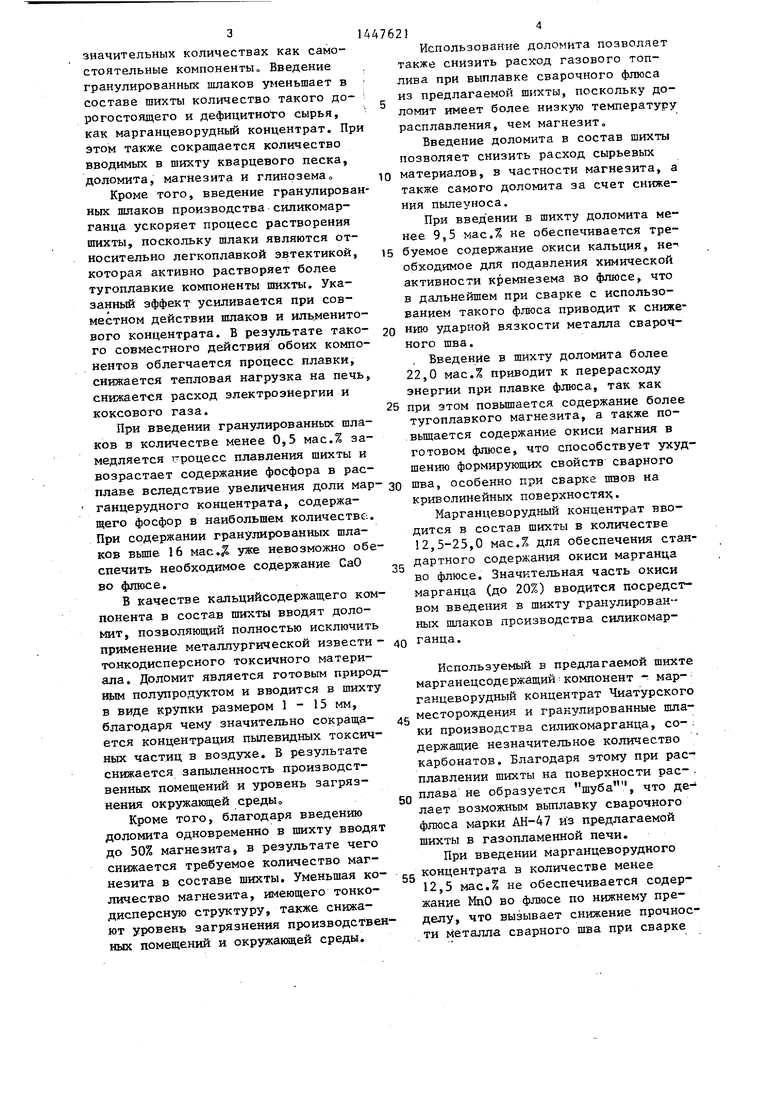

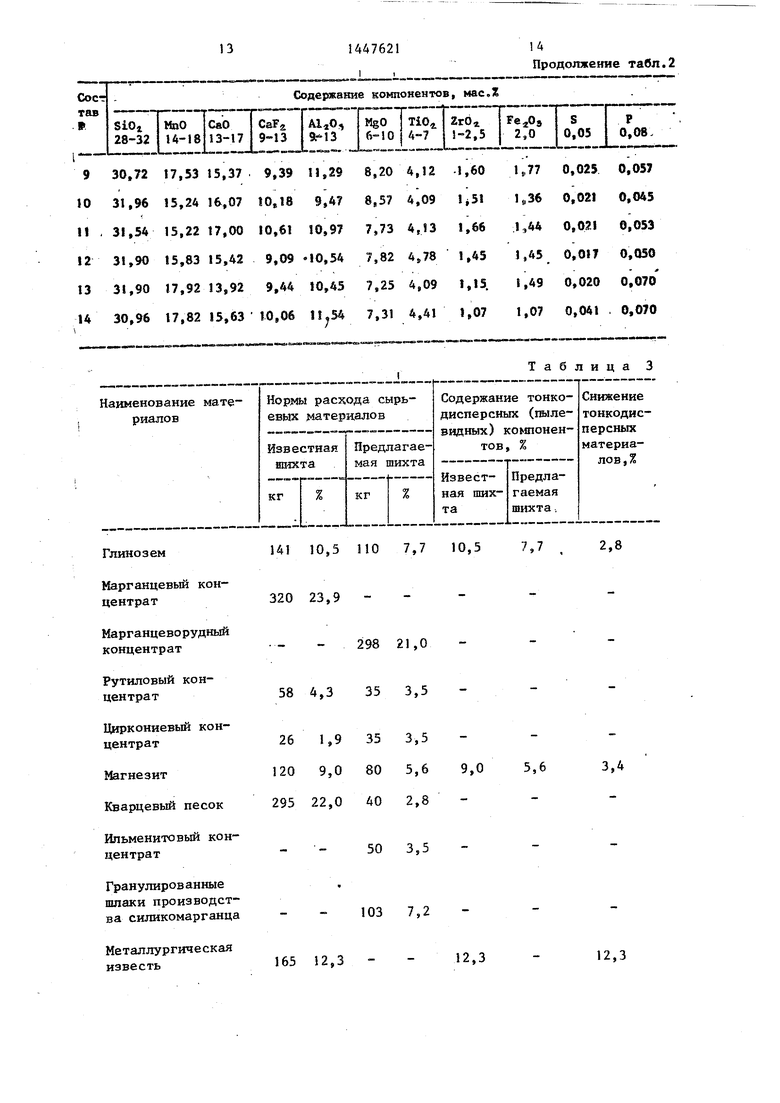

Опытно-статистическим путем были определены нормы расхода сырьевых материалов на 1 т готового флюса. В табл.3 приведены нормы расхода сырьевых материалов на 1 т флюса, полу

5

10

15

20

25

30

35

40

45

50

55

На 2,8 На 3,4

На 12,3

На 15,9

ченного из известной и предлагаемой шихты.

Из табл.З видно, что общее пыле- вьщеление при использовании предлагаемой шихты снизилось на 34,4%, в том числе,%:

За счет снижения содержания в шихте глинозема

За счет снижения магнезита За счет замены тонкодисперсной металлургической извести зернистым доломитом

За счет замены тонкодисперсного флюоритового концентрата зернистым плавикошпа- товым концентратом

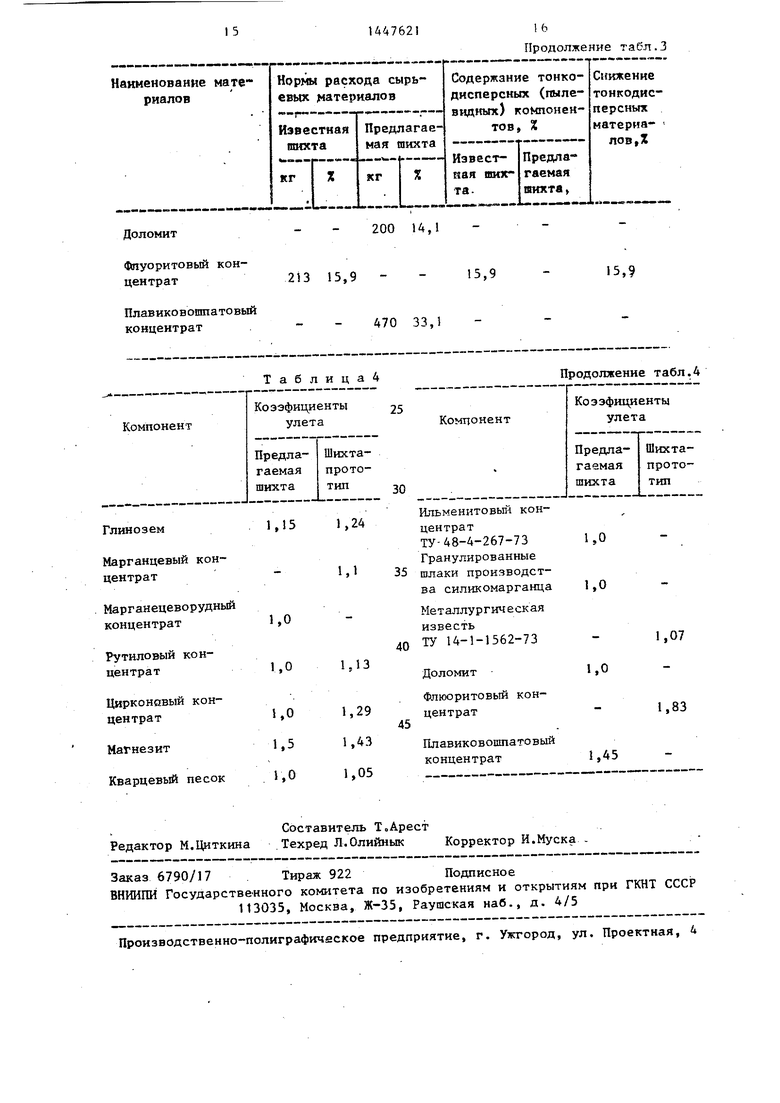

При расчете расхода сырьевых материалов на годовой объем сварочного флюса АН-47 (3000 т) получена экономия товарных продуктов, т: Рутиловый концентратГлинозем Магнезит Кварцевый песок Металлургическая известь Наиболее корректную оценку преимуществ предлагаемой шихты перед шихтой-прототипом в части влияния на окружающую среду можно, произвести путем сравнения коэффициеитов ynei- та компонентов шихты. Указанные ко- эффициенты представляют собой отношение массы компонента, загружаемой в печь, к массе того же компонента, извлеченной из печи. Эти коэффици- ентц с достаточной точностью характеризуют влияние на процесс плавки флюса состава шихты.

В табл.4 представлены коэффициента улета, определенные на основе длительной практики производства флюса АН-46 (2 года для заявленной шихты и 12 лет для шихты-прототипа).

Приведенные данные наглядно пока- зьшают преимущество заявленной шихты ;перед шихтой-прототипом, особенно в

69

93

120

765

495

части потерь фторсодержащего компонента. Последний оказывает наиболее отрицательное воздействие на окружающую среду, поскольку выдяляет фтористый водород, трудно улавливаемый системами газоочистки

Специфика технологического процесса вьтлавки флюса в электродуговой печи (по прототипу) обуславливает залповые выбросы пылевидных токодисперсных материалов. Такие выбросы не имеют места при вьшлавки флюса из предлагаемой шихты в газопламенной печИе Это обусловлено тем что шихта в газопламенной печи поступает непрерывно небольшими порциями непосредственно в расплав в отличие от плавки флюса в электропечи куда шихта поступает дискретно большими порциями Поэтому переход на вьтлавку флюса в газопламенных пе- ;Чах уже само по себе исключает залповые выбросы.

Но для вьтлавки флюса в газопламенных печах состав ШИХТБ1 должен удовлетворять определенным требованиям, а именно: в ней должно содержаться пониженное количество тугоплавких компонентов и легкоплавкие .компоненты, способствующие образова- нию эвтектик. Именно таким требова- Ниям удовлетворяет новая шихта. Б ней содержится меньшее количество ту гоплавких (они же и тонкодисперсные компонентыо

Введение в состав шихты в качестве кальцийсодержащего компонента доломита, имеюш;его зернистзто структуру в виде крупки размером 1-15 мм (взамен металлургической извести по прототипу) позволяет снизить количество тонкодисперсного токсичного Материала на 12,3% о

Благодаря использованию в составе шихты плавиковошпатового концентрата марки ФГ-55, имеющего зернис- туго структуру, по сравнению с исполь зованием флюоритового концентрата, имеющего тонкодисперснзпо структуру, в известной шихте позволяет снизить

0

s

количество пылевидного компонента на 15,9%„

В предлагаемой шихте снижено количество тонкодиспередах пыле;видных компонентов на 34,4%,

При выплавке 1 т флюса из предлагаемой шихты расходуется 175 кВт/ч электроэнергии и 818,2 кг газового топлива, в то время как при выплавке I т аналогичного флюса в электропечи расход электроэнергии составляет J200-1300 кВт/ч., Формула изобретения

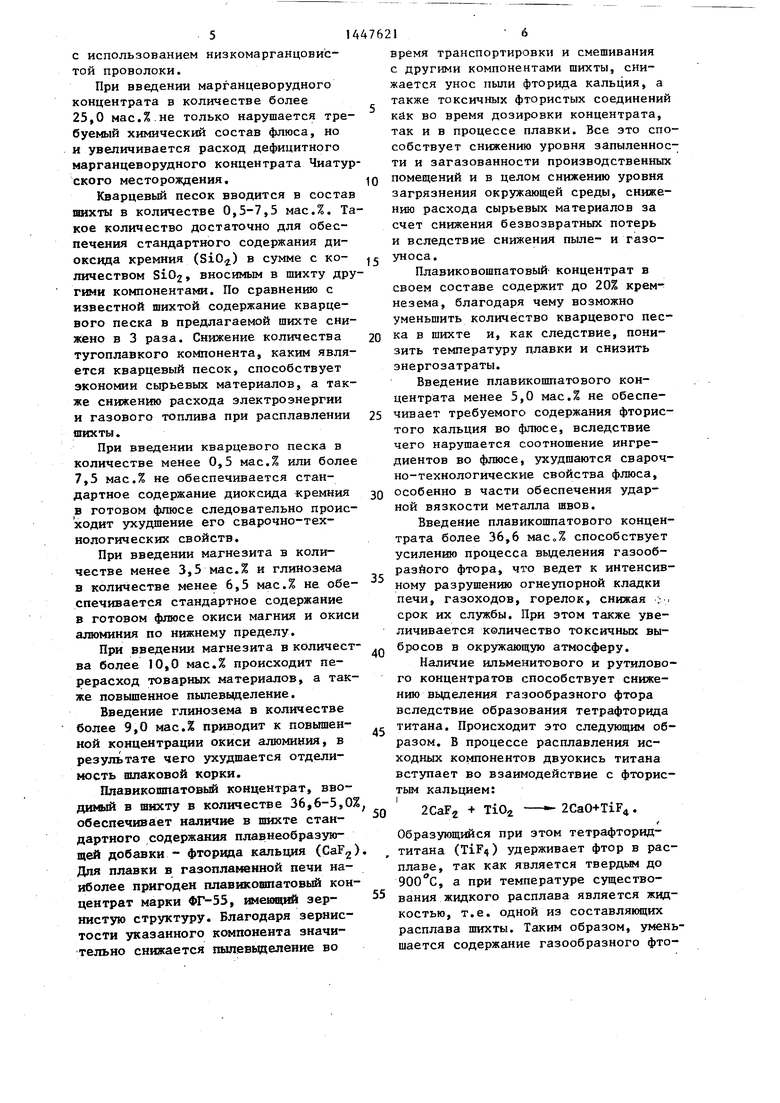

Шихта для получения плавленого сварочного флюса типа MI-47, содержащая глинозем, марганцеворудный, ру- тиловый и циркониевый концентраты, фторид кальция, магнезит, кальций- содержащий коьшонент, а также кварцевый песок, отх{ичающаяся тем, что, с целью снижения уровня выброса загрязняющей среды, расхода энергетических ресурсов и сырьевьк 5 материалов за счет выплавки флюса в газопламенных печах, шихта дополнительно содержит ильменитовьё) концентрат и гранулированные шпаки производства силикомарганца, в качестве кальцийоодержащего компонента - доломит, а в качестве фтор1|да кальция - плавиковошпатовый концентрат при следующем соотношении компонентов,мае.%,:

Глинозем

Марганцеворудный концентрат

0

0

5

0

5

0

Рутиловый концентратЦиркониевый концентрат Магнезит Кварцевый песок йльменитовый концентрат

Гранулнрованн&й шлак производства силикомарганца

Доломит

Плав иковошпато- вый концентрат

6,5-9,0

12,5-25,0

.1,5-7,0

1,6-4,0

3,5-10,0

0,5-7,5

0,5-4,5

0,5-16,0 9,5-22,0

Остальное

Таблице I

Cocr тав

Содержание компонентов, мас,Х

Ti

НпО 14-18

СаО 13-17

CaFa 9-13

А1,0,

930 7217,5315,379,39H,298,204,121,601,,0250,057

1031,9615,24 ie,07tO,189,478,574,09Ij51U360,,045

n .31,5415,22 17,0010,6110,977,734,131,66l.,440,0210,053

1231,9015,83 15,42 9,09-10,547,824,781,451,450,0170,050

1331,9017,9213,929,4410,457,254,091,15.1,490,0200,070

1430,9617,82 15,63I0,(

7,31 4,41 1,07

1,07 0,041 . 0,070

141 10,5 ПО 7,7 10,5

320 23,9

298 21,0

58 4,3 353,5

26 1,9 353,5

120 9,0 805,6 9,0

295 22,0 402,8

503,5

103 7,2

165 12,3

12,3

1-2,5 I 2,0

Zrb

0,05

0,08

1,07 0,041 . 0,070

Таблица 3

2,8

298 21,0

5,6

3,4

103 7,2

12,3

12,3

Доломит

Фпуоритовый концентрат

Плавиковошпатовый концентрат

1,13

Продолжение табл.3

200 14,1

15,9

15,

470 33,1

Доломит Флюоритовый кон1,0

| Шихта для получения плавленного сварочного марганцевого флюса | 1978 |

|

SU903043A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Производство злектроплавленых флюсов | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1988-12-30—Публикация

1986-11-05—Подача