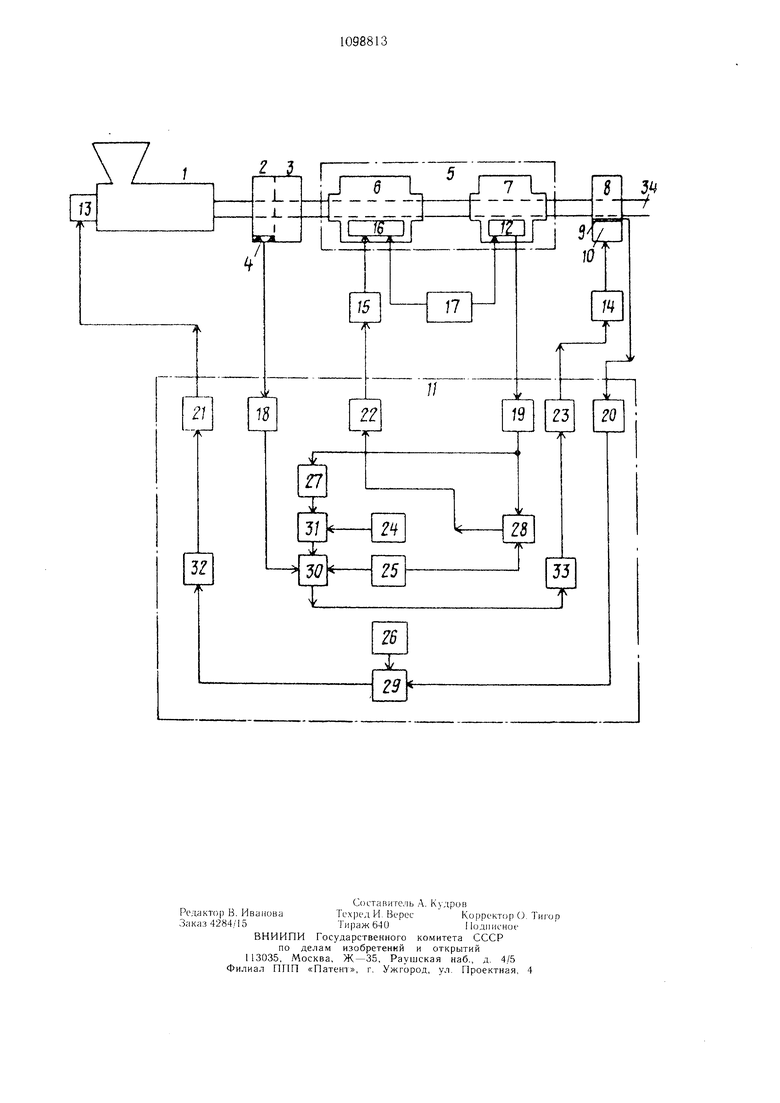

со с 00 Изобретение относится к автоматизации технологических процессов переработки пластмасс и предназначено для автоматической стабилизации толщины стенки пластмассовых труб в процессе их производства. Известно устройство для автоматического контроля и регулирования толщины стенок труб, содержащие экструдер, датчик толщины, тянуп.1ее и управляющее устройства, позволяющее регулировать среднюю величину ТОЛ1ЦИНЫ стенок пластмассовых труб за счет управления скоростью тянущего устройства i. Наиболее близким по технической сущности и достигаемому результату к изобретению является система для автоматической стабилизации толщины стенки пластмассовых труб, содержащая экструдер с электроприводом, калибровочную втулку, охлажда.ющее и тянущее устройства, управляющее устройство и микропроцессор, один вход которого присоединен к измерительной втулке, первый выход - к электроприводу экструдера. а вторсл че|)ез уиравляюгцее устройство - - к входу тянуще1о устройства. Известная система иозволяет путем регулирования скорости вытягивания трубы получать трубы со средней заданной величиной толщины стенки 2J. Недостатком известных систем является то, что они не обеспечивают равномерности толщины стенок по сечению пластмассовых труб, так как отсутствует стабилизация TO.Iщины стенок по сечению. Это приводит к снижению размерного качества выпускаемых труб, к завышению расхода сырья и себестоимости иродукции. Целью изобретения является повышение качества пластмассовых труб путем стабилизации толщины трубы в поперечном сечении. Ноставлеиная цель дости1ается тем, что систе.ма для автоматической стабилизации толщины стенки пластмассовых труб, содержап |,ая экструдер с электроприводом, па выходе которого последовательно расположены измерительная и калибровочная втулки, охлаждающее и тянуц;ее устройства, управляющее устройство и микропроцессор, один вход KOTOpoiO присоединен к из.мерительной втулке, первый выход - - к электроприводу экструдера, а второй выход через управляющее устройство подключен к входу тянущего устройства, снабжена регулятором тока и раз.мещенными в охлаждающем устройстве датчиком толщинЬ) и исполнительным устройством, выполненным в виде атектромагнита и смонтированного напротив него в трубе ферромагнитного катка, причем датчик толщины и электромагнит исполнительного устройства механически связаны между собой и соединены с приводом вращения для обкатки :i) наружной поверхности трубы с управляемым усилием прижима внутренней поверхности, при этом второй вход микропроцессора подключен к датчику т }лщины стенки трубы, а третий его выход через регулятор тока присоединен к исполнительному устройству. На чертеже приведен один из возможных вариантов исполнения предложенной системы для автоматической стабилизации толщины стенки пластмассовых труб. С,истема для автоматической стабилизации толщины стенки пластмассовых труб содержит экструдер 1, на выходе которого кощ ентрично трубе расположены последовательно на одной оси име)ительная 2 и калибровочная 3 втулки. К 1;аружной стенке измерительной втулки 2 кре.пится преоб)азова е. 4 для генерирования сигнала, характеризую цего толщину стенки трубы в расплавленном состоянии. Далее следует (х.;1аж;,аюп1ее устройство 5 с секциям.; 6 и 7 с темнсратуины.м режимом пластификации, при котором протягиваемая труба имеет задан}гую форму, но сохраняет пластические свойства. За о.х;;аждающим устройством 5 остановлено тянущее устройство 8 с датчиком 9 скорости движения трубы и приводом 10. Систе.ма содержит также .микропроцес 4J;) 11, индукционный датчик 12 тол1цины cTeiiKH трубы, предназначенный для преобразования контролируемой по сечению толщины стенки в электрический сигнал, электропри1юд 13 -экструдера , управляющее устройстве 14, регулятор 15 тока, испол1 ительное устройство 16, представляющее собой ферр(;ма -иитный каток {i;e показан), обкатываюищй внутреннюю поверхность труби с различиы.м усилие:. г ритяжения, что д(.сти -ается из.менением си.ты тока в рсг ляторе 15. Датчик 13 и исполнительное устройство 16 расиоложены в гнездах обоймы исполнительного механизма 17, обкатывающей трубу и вращае.мой вокруг последней приводом с электродвигате.юм. Микропроп,ессор 11 имеет три аналогоцифровых преобразователя 18-20, -.фи цифро-.аналоговых преобразователя 2: - 23, первую ячейку 24 памяти, где хранится расчетная площадь сечения трубы для заданного тиноразмера трубы, вторую ячейку 25 памяти -- заданное значение тол)цины стенки трубы, т)етью ячейку 26 памяти - минимальную скорость, определяющую нижнюю границу производительности оборудования, интегратор 27, четыре сумматора -- 2831, два формирователя 32 - 33. Предложенная система для автоматической стабилизации толц.1ины стенки пластмассовых труб работает следующи.м образом. Сигнал от преобразователя 4 толщины трубы в расплавленном состоянии измерительной втулки 2 поступает на аналого-цифровой преобразователь 18 микропроцессора 11. датчика 12 толщины, по мере его врагце1 ия вокруг пластмассовой трубы 34

исполнительным механизмом 17, последовательно поступают через аналого-цифровой преобразователь 19 сигналы о толщине стенки по периметру трубы. Эти сигналы поступают на обработку одновременно в три блока микропроцессора.

В сумматоре 28 сигнал от датчика 12 толщины сравнивается с заданным значением толщины стенки трубы, хранящимся в ячейке 25 памяти, пропорционально сигналу рассогласования формируется воздействие, которое цифро-аналоговым преобразователем 22 передается на регулятор 15 тока и далее на исполнительное устройство 16. В результате ферромагнитный каток исполнительного устройства 6 обкатывает внутреннюю поверхность трубы с большим или меньщим усилием притяжения, деформирует изделие так, что приводит к устранению отклонений размера толщины стенки от нормы по сечению трубы 34.

Сигнал от датчика 9 скорости движения готового изделия трубы 34 поступает на аналого-цифровой преобразователь 20 и затем на сумматор 29 микропроцессора, сравнивается со значением минимальной скорости, определяющей нижнюю границу производительности экструдера и хранящейся в ячейке 26 памяти. При снижении скорости тянущего устройства 8 ниже минимальной скорости микропроцессор 11 вырабатывает в сумматоре 29 сигнал рассогласования, который формируется в управляющий сигнал в формирователе 32 и через цифро-аналоговый преобразователь 21 подается на электропривод 13, что приводит к увеличению скорости вращения щнека экструдера 1, т. е. к увеличению подачи материала в зону формирования трубы.

В сумматор 30 поступают сигналы от измерительной втулки 2 из ячейки 25 памяти, где -хранится заданная толщина стенки трубы, и корректирующий сигнал с сумматора 31. Корректирующий сигнал с сумматора 31 представляет собой разность фактической площади сечения стенки трубы, которая получается путем интегрирования в интеграторе 27 сигнала о толщине стенки трубы 34 за один оборот датчика 12 по внешней поверхности трубы, и расчетной площади сечения стенки трубы, хранящейся в ячейке 24 памяти. Пропорционально сигналу рассогласования (2-25) и коррекции фор.мируется сигнал в формирователе 33 и через цифро-аналоговый преобразователь

0 23 подается на управляющее устройство 14 и далее на тянущее устройство 8, чтобы свести к минимуму отклонение среднего размера толщины заготовки изделия в зоне между экструдером 1 и охлаждающим устройством 5.

Если рассогласование (2-25) на сумматоре 30 равно нулю, а корректирующий сигнал от су.м.матора 31 положительный (или отрицательный), то формируется сигнал на повышение (или снижение) скорости тяну0 щего устройства 8. Это наблюдается тогда, когда на сумматоре 28 появляется сигнал о разнотолщинности стенки трубы 34 по пери.метру, отличный от расчетной, что приводит к работе регулятор 15 тока и соответственно исполнительное устройство 16.

Если имеются сигнал рассогласования (2-25) и корректирующий сигнал, его компенсирующий, такие, что выходной сигнал с сумматора 30 равен нулю, то происходит выравнивание разнотолщинности стенки трубы по периметру за счет деформации материала без изменения производительности оборудования.

Таким образом, по сравнению с известными устройствами, предложенная система

, ПОЗВОЛИТ: повысить качество выпускаемых пластмассовых труб путем стабилизации толщины стенки труб по сечению; уменьшить величину положительного допуска на толщину стенки до 50°/о; снизить удельные расходы сырья и получить дополнительно вы0 ход пластмассовых труб на 5-7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ СРЕДНЕЙ ТОЛЩИНЫ ПЛАСТМАССОВОЙ ИЗОЛЯЦИИ КАБЕЛЬНОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2110829C1 |

| Устройство для регулирования толщины изоляции кабельных изделий | 1985 |

|

SU1345176A1 |

| Устройство для регулирования толщины стенки трубчатых изделий | 1989 |

|

SU1657955A2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

| Способ стабилизации толщины изоляции кабеля и устройство для его реализации | 1982 |

|

SU1302248A1 |

| Система стабилизации запаса полосы в накопителе | 1988 |

|

SU1600882A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство автоматического регулирования толщины полосы на непрерывном прокатном стане | 1987 |

|

SU1435347A1 |

| СИСТЕМА ФУНКЦИОНАЛЬНОГО УПРАВЛЕНИЯ ЧЕРВЯЧНЫМ ЭКСТРУДЕРОМ | 2008 |

|

RU2353518C1 |

| Устройство для регулирования частоты вращения электропривода | 1989 |

|

SU1780081A1 |

СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ТОЛЩИНБ1 СТЕНКИ ПЛАСТМАССОВЫХ ТРУБ, содержащая экструдер с электроприводом, на выходе которого последовательно расположены измерительная и калибровочная втулки, охлаждающее и тянущее устройства, управляющее устройство и микропроцессор, один вход которого присоединен к измерительной втулке, первый выход - к электроприводу экструдера, а второй выход через управляющее устройство подключен к входу тянущего устройства, отличающаяся тем, что, с целью повыщения качества пластмассовых труб путем стабилизации толщины труб в поперечном сечении, она снабжена регулятором тока и размещенными в охлаждающем устройстве датчиком толщины и исполнительным устройством, выполненным в виде электромагнита и смонтированного напротив него в трубе ферромагнитного катка, причем датчик толщины и электромагнит исполнительного устройства механически связаны и соединены с приводом вращения для обкатки по наружной поверхi ности трубы с управляемым усилием прижима внутренней поверхности, при этом (Л второй вход микропроцессора подключен к датчику толщины степки трубы, а третий его выход через регулятор тока присоединен к исполнительному устройству.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Осецкий Ю | |||

| М. | |||

| Карелин Ю | |||

| М | |||

| Автоматизация производства труб из пластмасс | |||

| Киев.Техника, 1971, с | |||

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4137025, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1984-06-23—Публикация

1983-04-11—Подача