(54) БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЛАГОПРОЧНОИ БУМАГИ И КАРТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1977 |

|

SU684073A1 |

| Бумажная масса | 1980 |

|

SU896138A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КАРТОНА | 1993 |

|

RU2042006C1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ РАЗМЕРОВ БУМАЖНОГО ИЛИ КАРТОННОГО ИЗДЕЛИЯ | 2017 |

|

RU2746735C2 |

| Способ проклейки волокнистых материалов в массе | 1989 |

|

SU1714015A1 |

| Состав для изготовления картона | 1978 |

|

SU697620A1 |

| Состав для изготовления бумаги,картона и древесно-волокнистых плит | 1980 |

|

SU910907A1 |

| Способ изготовления влагопрочной бумаги-основы | 1986 |

|

SU1368354A1 |

| Бумажная масса | 1974 |

|

SU532675A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 1996 |

|

RU2084576C1 |

1

Изобретение относится к технологии производства бумажной массы для изготовления влагопрочного волокнистого материала - мешочной бумаги, специальных технических картонов, тарного картона и др.

Известен способ производства бумаги с улучшенной прочностью в сухом состоянии путем проклеивания массы латексом ионного полимера виниламида 1.

Однако влагопрочность бумаги при данном способе производства не превышает 5- 7%.

По способу, разработанному в Англии, в волокнистую жидкую массу вводят латекс, полимеризованный с эмульгатором, ни основе сополимера, содержащего А звеньев мономера (СНг CHCN) и В звеньев мономера (СНг CRCOOH). Примерами латекса являются сополимеры бутадиена со стиролом, акрилонитрилом, винилиденхлоридом метакрилата и бутилакрилата с акрилонитрилом. Полимеры могут также содержать карбоновые кислоты 2.

Данный способ не обеспечивает придания бумаге влагопрочности выше 6-8% и не дает полного осаждения латекса на волокне.

Известен также способ производства массь для изготовления упаковочной бумаги и картона, используемых для изготовления гофротары, заключающийся в том, что в массу вводят дивинилстирольный латекс с содержанием стирола 65-85°/о в количестве от 3 до 15% от массы абсолютно сухого -волокна и коагулянт в количестве, обеспечивающем рН среды 4,3-4,8 3.

Этот способ не дает возможности повы10сить влагопрочность материала выше 6-8% и удержание латекса более 70%.

Наиболее близкой к изобретению является бумажная масса для изготовления влаго15 прочной бумаги и картона 4. Согласно этому изобретению, бумажная масса содержит волокнистый материал, коагулянт и латексную композицию, состоящую из смолонаполненного бутадиенстирольного латекса с содержанием стирола 50-100% и резорцин20формальдегидной смолы низкой степени конденсации, при соотношении латекс-смола, равном 1:0,05-1:0,4; компоненты бумажной массы ВЗЯТЬ в следующем соотношении, мас.%: Волокнистый материал86,0-98,5 Латексиая композиция0,5-8,0 Коагулянт1,0-6,0. Недостатками прототипа являются: влагопрочпость картона на уровне 20% можно получить только при расходе латексной композиции 7-8°/о от массы волокна, модифицированной не менее 20% резорцинформальдегидной смолой; в смолонаполненном латексе компоненты смолы: резорцин и формальдегид находятся частично в свободном соетоянии, что может привести к загрязнению этими продуктами сточных вод в процессе производства бумаги и картона, что также потребует дополнительной очистки сточных вод; высокое содержание стирола в полимере латекса затрудняет глубокую отгонку свободного стирола из латекса, присутствие которого загрязняет сточные воды при производстве бумаги и картона и требует дорогостоящей очистки. Цель изобретения - повышение влагопрочности готового материала при одновременном снижении загрязненности сточных вод. Поставленная цель достигается тем, что бумажная масса для изготовления влагопрочной бумаги и картона, содержащая волокнистый материал, проклеивающее вещест во на основе бутадиенстирольного латекса и кбагулянт, в качестве проклеивающего вещества содержит бутадиенстирольный латекс с содержанием стирола 30-85%, вулканизованный резорцинформальдегидной или алкилрезформальдегидной смолой при соотношении латекс: смола, равном 1:0,01 - 1:0,2, при следующем соотношении компонентов, мае. °/о: Волокнистый материал86-98,5 Проклеивающее вещество 0,5-8,0 Коагулянт1,0-6,0 Концентрация вулканизованного бутадиенстирольного латекса определяется по содержанию сухого остатка. Сухой остаток вулканизованного латекса может колебаться от 28 до 33 мае. %. При вулканизации бутадиенстирольного поли.мера латекса низкомолекулярными олигомерами на основе резорцинов или алкилрезорцинов и формальдегида образуются взаимопроникающие сетки бутадиенстирольного сополимера и алкмлрез- или резорцинформальдегидного олигомера, т. е. бутадиенстирольный неполярный сополимер приобретает гидрофильные свойства, так как полимерная сетка олигомера, содержащая функциональные группы: -ОНи9 0 гидроксильнаяметилольная пронизывая неполярную сетку бутадиенстирольного сополимера, сообщает последнему полярную природу, т. е. повышается гидрофильность полимера. Одновременно наличие функциональных (гидроксильных и метилольных) групп в полимере повышает сродство и адгезию полимера латекса к целлюлозному волокну - гидрофильная часть вулканизованного полимера ориентируется к целлюлозе (по всему объему полимера), в то время как в случае модифицированного латекса взаимодействия глобул латекса (частиц полимера) идет только по молекулам олигомера, находящимся на поверхности глобул, причем на незанятых эмульгатором площадках. Таким образом, за счет ориентации к волокну гидрофильной части полимера (по всему объему) на поверхности волокна создается гидрофобная защитная пленка, повышающая влагопрочность материала. При использовании модифицированного латекса, в силу действия стерического фактора, значительно меньщая часть гидрофильных молекул полярного олигомера ориентированы в сторону волокна. Кроме того, за счет более эффективного взаимодействия полярного полимера с волокном в процессе технологического цикла (перекачка, перемешивание волокнистой массы и т. д.) полимер не удаляется с волокна, что резко снижает его содержание в оборотной воде, т. е. повышается степень удержания полимера на волокне и при меньшем расходе вулканизованного латекса обеспечивается получение высоких физико-механических показателей - повыщенной влагопрочности и гидрофобности материала -- бумаги или картона. Технология производства влагопрочного картона и бумаги из предлагаемой бумажной массы неоднократно проверена в лабораторных и производственных условиях. Вулканизованный латекс с содержанием сухого остатка 28-33% вводят в массу (сульфатная целлюлоза, полуцеллюлоза, полуфабрикат высокого выхода, макулатура и др.), концентрация которой составляет 1,5-5, по абсолютно сухому волокну. Расход вулканизованного латекса составляет 0,5-8,0% от массы абсолютно сухого волокна. Массу перемешивают известным способом, и для осаждения вулканизованного латекса на волокне задают коагулянт (квасцы, сернокислый глинозем) с концентрацией 5- 10% до получения рН массы 4,5-5,0. Расход коагулянта составляет 1,0-6,0% от массы абсолютно сухого волокна. Формование и сушку полотна проводят известным способом. Пример 1. Приготовляют известным способом бумажную массу следующего состава, мае. %: Сульфатная целлюлоза 86 Вулканизованный резорцинформальдегидной смолой бутадиенстирольный латекс с содержанием стирола 85%

при соотношении латекс -

смола,равном :0,018

Коагулянт6

Отливки картона изготовляют по общепринятой методике на аппарате Рапид-Кеттен. Сушку отливок производят при 125°С.

В табл. 1 приведены характеристики физико-механической прочности отливок картона, полученных из предлагаемой массы.

Отливки картона, полученные из предлагаемой массы, имеют водонепроницаемость на уровне 24 ч, влагопрочность на 10% выше и удержание латекса на волокне на 15% больше, по сравнению с показателями отливок, полученных из известной массы.

Вследствие лучшего удержания латекса сточные воды меньше загрязняются.

Пример 2. Приготовляют известным способом бумажную массу состава мае. % Сульфатная целлюлоза93

Вулканизованный резорцинформальдегидной смолой бутадиенстирольный латекс с содержанием стирола 65%, при соотношении латекс - смола, равном 1:0,14

Коагулянт3

Отливки картона изготавливают по общепринятой методике на аппарате РапидКеттен. Сушку отливок производят при 125° С.

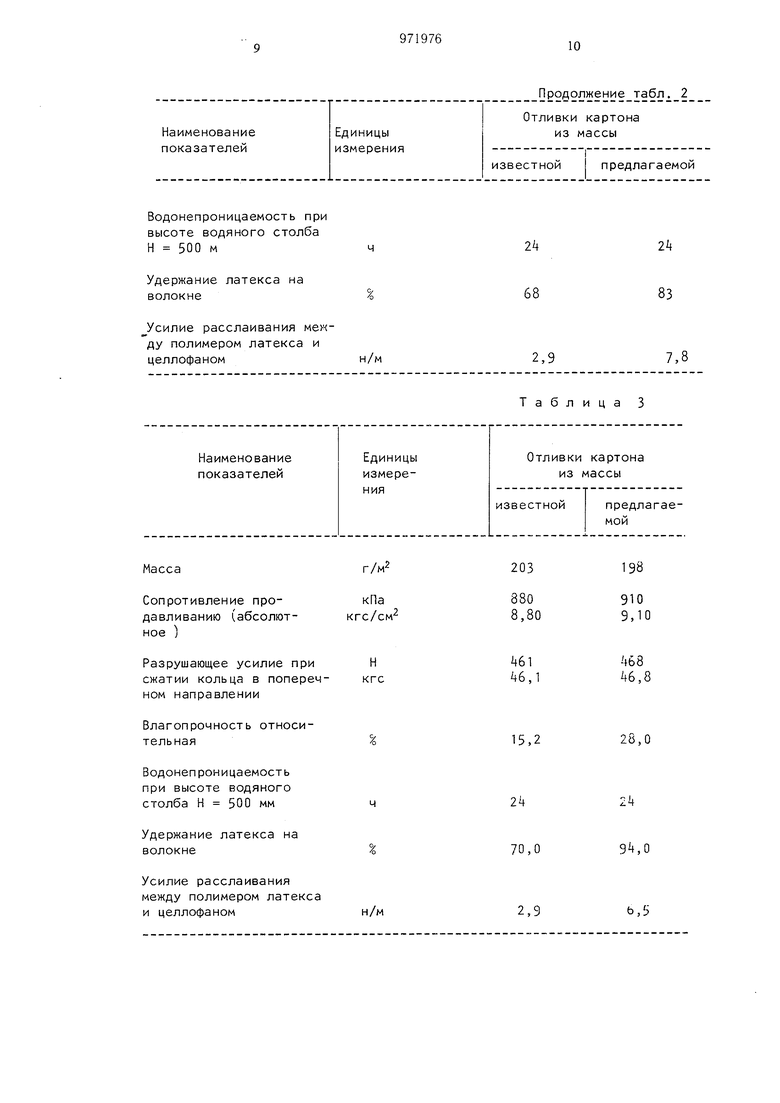

В табл. 2 приведена характеристика физико-механической прочности картона.

Отливки картона, полученные из предлагаемой массы, имеют водонепроницаемость на уровне 24 ч, влагопрочность на 31% выше и удержание полимера латекса на волокне на 22% выше, по сравнению с показателями отливок, полученных из известной массы.

Вследствие лучшего удержания латекса сточные воды меньше загрязняются.

Пример 3. Приготовляют известным способом бумажную массу состава мае. %:

Сульфатная целлюлоза98,5

Вулканизованный резорцинформальдегидной смолой

бутадиенстирольный латекс,

с содержанием стирола 30%

при соотношении латекс - смола, равном 1:0,200,5

Коагулянт1

Отливки картона изготавливают по общепринятой методике на аппарате РапидКеттен. Сушку отливок производят при 125°С. Характеристика физико-механической прочности картона приведена в табл. 3.

Отливки картона, получаемые из предлагаемой массы, имеют водонепроницаемость на уровне 24 ч, влагопрочность на 51% выше и удержание полимера латекса на волокне на 34% выше, по сравнению с показателями отливок, полученных из известной массы.

Вследствие лучшего удержания латекса сточные воды меньше загрязняются.

Пример 4. В промышленных условиях на Ингурском ЦБК была проведена опытная выработка влагопрочного тарного картона из предлагаемой бумажной массы следующего состава. Мае. %:

Макулатурная масса90,4

Вулканизованный алкилрезформальдегидной смолой бутадиенстирольный латекс, с содержанием стирола 85%, при соотношении латекс - смола, равном 1:0,073, с содержанием сухого остатка 33%5,0

Коагулянт4,6

Характеристика физико-механической прочности картона, изготовленного в производственных условиях, приведена в табл. 4. Выработанный картон имеет влагопрочность на уровне 20%, удержание латекса на волокне составляет 94,3%.

Применение ящиков из влагопрочного гофрированного картона по предлагаемой технологии обеспечивает народно-хозяйственный эффект в размере 160-180 тыс. р. при замене 1 млн. деревянных ящиков. Тарный картон, изготовленный по предлагаемому изобретению, может быть использован для изготовления транспортной гофротары взамен деревянной.

Для внедрения технологии производства тарного картона по предполагаемому изобретению требуется создание установки для подачи латекса для проклейки массы.

ном направлении

Влагопрочность относительная

Водонепроницаемость при высоте водяного столба Н 500 мм

Удержание латекса на волокне

Усилие расслаивания между полимером латекса и целлофаном

Наименование

Единицы показателей измерения

г/м2

Масса

Сопротивление продавливания (абсолютное)

Разрушающее усилие при

сжатии кольца в поперечном направлении

Влагопрочность относительная

Таблица 1

21 ,0

24 75

5,9

Таблица 2

Отливки картона из массы

известной предлагаемой

203

1180 11 ,80

500 50,00

21

27,7 Наименование Единицы показателей измерения Водонепроницаемость при высоте водяного столба Н 500 мч Удержание латекса на волокне% Усилие расслаивания между полимером латекса и целлофаномн/м Наименование Единицы показателей измереМасса

Сопротивление продавливанию (абсолютнов )

Разрушающее усилие при сжатии кольца в попере ном направлении

Влагопрочность относительная

Водонепроницаемость при высоте водяного столба Н 500 мм

Удержание латекса на

волокне

Усилие расслаивания

между полимером латекса

и целлофаном

19В

910 9,10

468

46,1 46,8

28,0

24 94,0

b,5 Продолжение табл. 2 Отливки картона из массы стной предлагаемой 242k 6883 2,97,8 Таблица 3 Отливки картона из массы естной предлагаемой

Масса

Сопротивление продавливанию (абсолютное)

Разрушающее усилие при

сжатии кольца в поперечном направлении

Влагопрочность относительная

Удержание латекса на волокне

Формула изобретения

Бумажная ма.сса для изготовления влагопрочной бумаги и картона, содержащая волокнистый материал, проклеивающее вещество на основе бутадиенстирольного латекса и коагулянт, отличающаяся тем, что, с целью повыщения влагопрочности готового материала при одновременном снижении загрязненности сточных вод, в качестве проклеивающего вещества масса содержит бутадиенстирольный латекс с содержанием стирола 30-85%, вулканизованный резорцинформальдегидной или алкилрезформальдегидной смолой при соотнощении латекс:смола

Таблица k

340

460 4,6

340 34,0

20,0 94,3

равном 1:0,01 -1:0,2, при следующем соотнощении компонентов, мае. %: волокнистый материал 86-98,5; проклеивающее вещество, указанное выще, 0,5-8 и коагулянт 1-6.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1980-07-04—Подача