СО

00

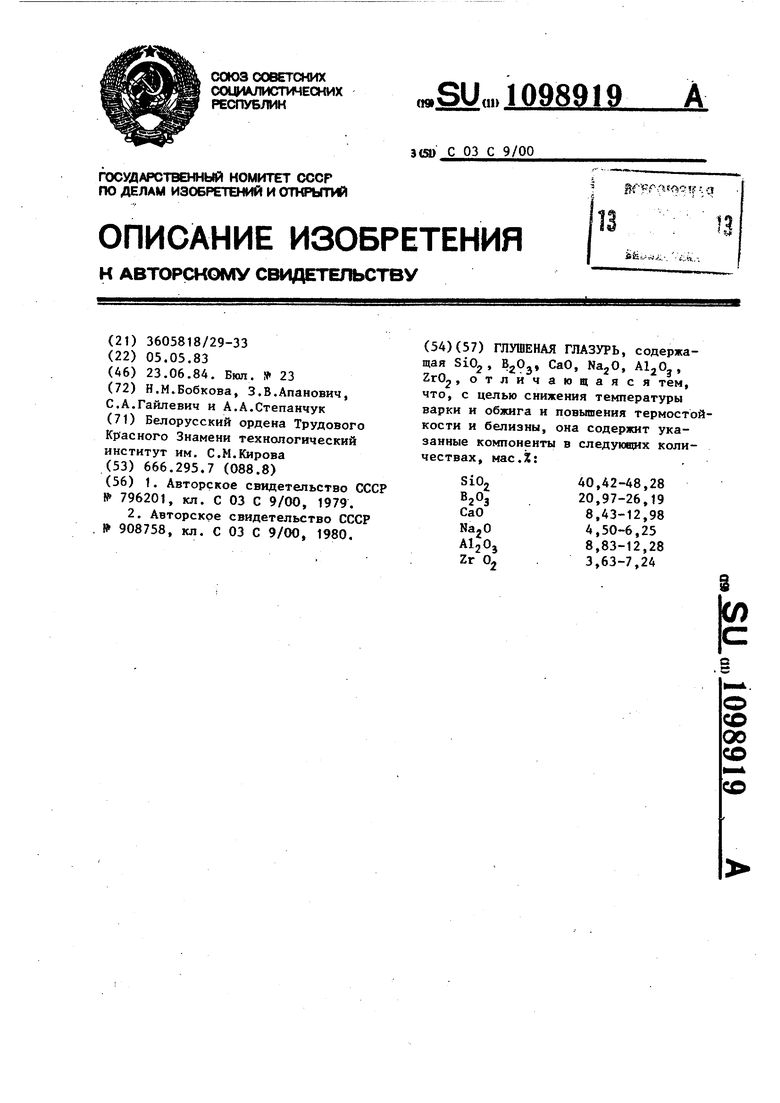

со Изобретение относится к промьппленности строительных материалов и может быть использовано в качестве глазурного покрытия для керамических плиток, предназначенных для BHytpeH ней и внешней облицовки стен. Известна глазурь Cl, содержащая мас.%: SiO 36,2-43,0; AljOj 2,1-8,4 28,6-32,3i Cap 4,8-5,0; , 8,4; NajO 5,0-5,3; ZnO 7,4-8,4. Глазурь имеет высокую температуру варки фритты, узкий интервал наплавления, что значительно ухудшает технологичность процесса получения глазурованных изделий; обладает недоста точно высокой белизной и термостойкостью. Наиболее близкой к предлагаемой является глазурь C2J следующего сос тава, мас.%: SiOj 34-41; AljOj 3-4; jj 18-22; ZrO, 20-26; CaO 7-9; Глазурь имеет высокую температуру варки фритты и обжига изделий, низкую белизну, а также содержит остродефицитные циркониевые соединения. Цель изобретения - снижение температуры варки и обжига и повышение термостойкости и белизны. Указанная цель достигается тем, что глушеная глазурь, содержащая , СаО, , содержит указанные компоненты в следующих количествах, мае.%: ,42-48,28 В.О,20,97-26,19

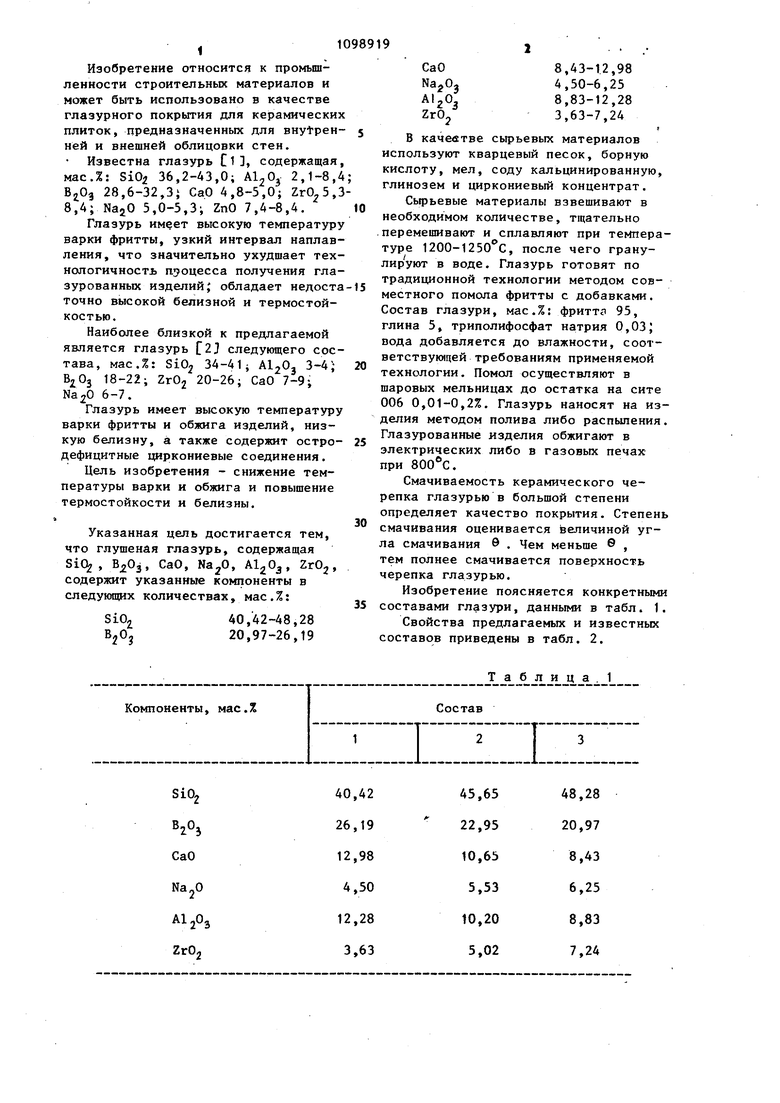

Т а б л и ц а . 1 8,43-12,98 4,50-6,25 8,83-12,28 3,63-7,24 В качеатве сырьевых материалов используют кварцевый песок, борную кислоту, мел, соду кальцинированную, глинозем и циркониевый концентрат. Сырьевые материалы взвешивают в необходимом количестве, тщательно перемешивают и сплавляют при температуре 1200-1250с, после чего гранулируют в воде. Глазурь готовят по традиционной технологии методом совместного помола фритты с добавками. Состав глазури, мас.%: фритт 95, глина 5, триполифосфат натрия 0,03J вода добавляется до влажности, соответствующей требованиям применяемой технологии. Помол осуществляют в шаровых мельницах до остатка на сите 006 0,01-0,2%. Глазурь наносят на изделия методом полива либо распыпения. Глазурованные изделия обжигают в электрических либо в газовых печах при 800®С. Смачиваемость керамического черепка глазурью в большой степени определяет качество покрытия. Степень смачивания оценивается величиной угла смачивания 0 . Чем меньше ® , тем полнее смачивается поверхность черепка глазурью. Изобретение поясняется конкретными составами глазури, данными в табл. 1. Свойства предлагаемых и известных составов приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Глазурь | 1982 |

|

SU1073198A1 |

| Матовая глазурь | 1986 |

|

SU1418303A1 |

| Матовая глазурь | 1981 |

|

SU1004284A1 |

| Глазурь | 1985 |

|

SU1268523A1 |

| Глазурь | 1982 |

|

SU1104119A1 |

| Глушеная глазурь | 1982 |

|

SU1144989A1 |

| Глазурь | 1982 |

|

SU1102777A1 |

| Глазурь | 1985 |

|

SU1351910A1 |

| Глухая глазурь | 1988 |

|

SU1636361A1 |

| Глазурь | 1983 |

|

SU1184828A1 |

ГЛУШЕНАЯ ГЛАЗУРЬ, содержащая SiO, , В-0-, СаО, Na-0, Al-O-, -. ZrOo, отличающаяся тем, что, с целью снижения температуры варки и обжига и повьппения термостойкости и белизны, она содержит указанные компоненты в следующих количествах, мас.%: SiO, 40,42-48,28 20,97-26,19 СаО 8,43-12,98 4,50-6,25 AljO, 8,83-12,28 Zr 0 3,63-7,24

40,42 26,19 12,98 12,28

48,28 20,97 8,43 6,25

4,50 8,83 7,24

3,63

Температура варки, с

Температура обжига, с

ТКЛР, о1-10 граТермостойкость, Белизна, % Блеск, %

Микротвердость, МПа

Краевой угол смачивания при

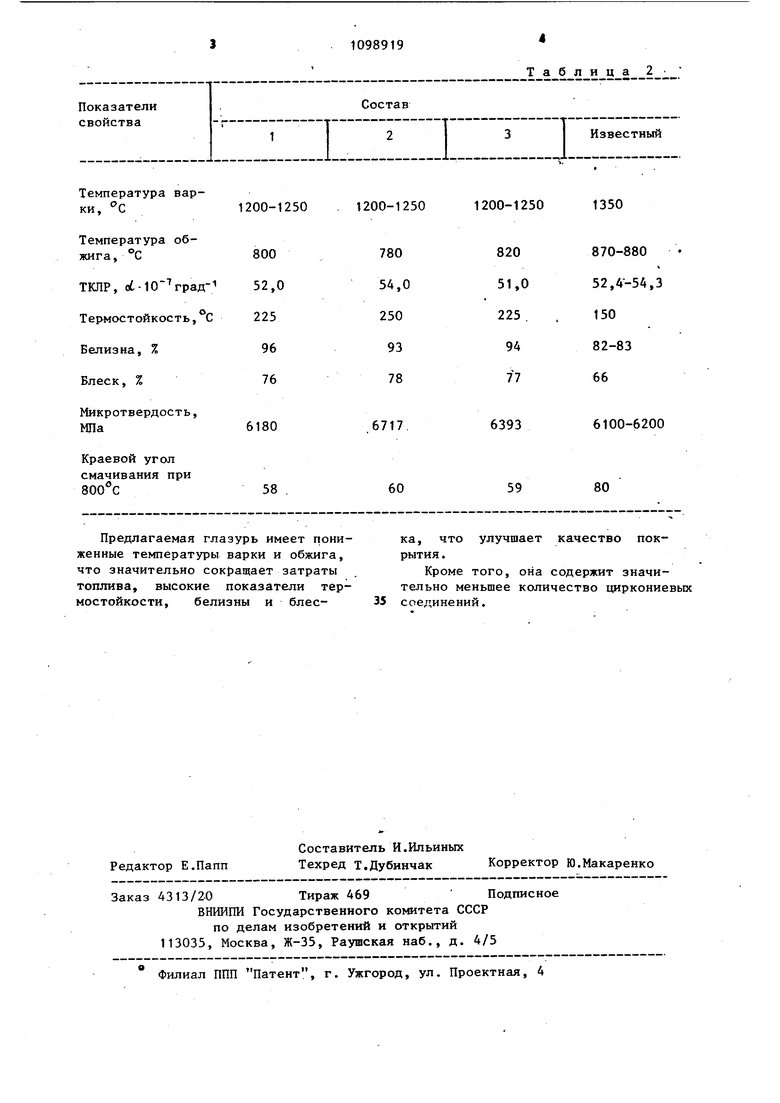

Предлагаемая глазурь имеет пониженные температуры варки и обжига, что значительно сокращает затраты топлива, высокие показатели термостойкости, белизны и блесТаблица 2

1350

1200-1250

200-1250

870-880

820

52,4-54,3 51,0

54,0 225 .

150

82-83

94

77

66

6393 59

6100-6200

.6717 60 80

ка, что улучшает качество покрытия .

Кроме того, она содержит значительно меньшее количество циркониевых соединений.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глушенная глазурь | 1979 |

|

SU796201A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Глушеная глазурь | 1980 |

|

SU908758A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-06-23—Публикация

1983-05-05—Подача